Einfluss der Granulationsbedingungen und Leistungsfähigkeit von Hüttensand – Teil 2: Chemismus und physikalische Eigenschaften

Institute for Construction Materials Research (FEhS), Duisburg/GermanyDie Laborgranulation ist sehr gut geeignet, um sowohl den Einfluss einer unterschiedlichen chemischen Zusammensetzung von Hüttensanden auf deren Reaktivität als auch den Einfluss unterschiedlicher Granulationsbedingungen auf die physikalischen Hüttensandeigenschaften aufzuzeigen. Der zweite Teil des Beitrages beschäftigt sich nun mit dem Chemismus.

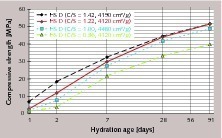

Bild 13 zeigt auch, dass die Laborgranulation als solche (HS D.0 und HS D.9) im Vergleich zur industriellen Granulation (HS D) die Reaktivität des Hüttensands nicht verändert. Dies ist im Hinblick auf die Übertragbarkeit der im Labor erzielten Erkenntnisse auf betriebliche Fragestellungen eine wesentliche Voraussetzung.

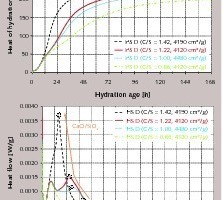

Die Hüttensande sollten auf vergleichbare Feinheit gemahlen werden. Die Feinheit des Hüttensands D mit der Basizität 1,00 lag mit 4480 cm2/g (d’ = 15 µm) allerdings über der Feinheit der anderen Hüttensande (4120–4190 cm2/g, d’ = 16-17 µm). Dies ist bei der Bewertung der Reaktivität, ausgedrückt als Hydratationswärme oder Festigkeitsentwicklung von Hochofenzement, zu berücksichtigen, da neben der chemischen Zusammensetzung die Feinheit des Hüttensands maßgeblichen Einfluss auf dessen Reaktivität nimmt. Bild 14 zeigt die Hydratationswärmeentwicklung von hüttensandreichen Hochofenzementen (Hüttensand/Klinker = 75/25). Man erkennt, dass sich mit steigender Basizität CaO/SiO2 der dem Hüttensand zuzuordnende 2. Wärmepeak sowohl zeitlich nach vorne als auch deutlich in der Intensität verschiebt. Die veränderte Hydratationswärme spiegelt sich auch in veränderten Druckfestigkeiten wider, wie Bild 15 zeigt. Eine höhere Basizität wirkt sich also erwartungsgemäß sehr positiv auf die Hüttensandreaktivität aus. Die eingestellte Spannweite von 0,86 bis 1,42 deckt einen weiten Bereich der in der industriellen Praxis anzutreffenden Basizitäten ab. Gemäß der „Hüttensanddatei“ des FEhS-Instituts liegt die Hüttensandbasizität CaO/SiO2 weltweit im Mittel bei 1,10, wobei die bisher erfassten Extremwerte von 0,72 bis 1,65 reichen. Bekannt ist, dass Hochofenschlacken sehr hoher Basizität sehr leicht kristalline Phasen ausbilden und daher die meist üblichen sehr hohen Glasgehalte unter betrieblichen Bedingungen nicht immer erreicht werden können.

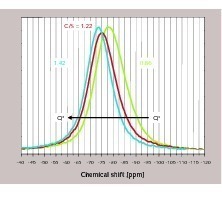

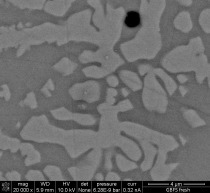

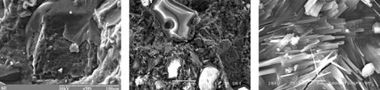

Untersuchungen zur Hüttensandstruktur wurden für einige der chemisch veränderten Hüttensande mittels hochauflösender 27Al- und 29Si-Kernresonanzspektroskopie (NMR: Nuclear Magnetic Resonance) beim cbm an der TU München durchgeführt [6]. Diese Methode ermöglicht es, den Bindungszustand und die Umgebung einzelner Atome zu untersuchen. In Silikaten kann der Verknüpfungsgrad Qn der Silizium-Tetraeder zwischen Q0 für ein Inselsilikat und Q4 für ein dreidimensionales Netzwerk variieren. Die chemische Verschiebung (relativer Abstand der Proben-Resonanzlinie von der Resonanzlinie des gewählten Standards) nimmt von ca. –65 ppm für Q0 in 10‑ppm-Schritten bis ca. –110 ppm für Q4 ab. Als Hinweis sei angemerkt, dass nicht die absoluten Höhen der Peaks miteinander verglichen werden können, da diese zum einen von der Mess-dauer und zum anderen vom absoluten Si-Gehalt in der Probe abhängen. Deshalb werden Peaklagen und Formen nur zu einem qualitativen Vergleich genutzt. Für die laborgranulierte Hüttensande konnten die größten Glasstrukturveränderungen bei unterschiedlichen Basizitäten CaO/SiO2 nachgewiesen werden (Bild 16). Je höher die Basizität, desto geringere Werte hat die chemische Verschiebung, d.h. der Verknüpfungsgrad nimmt ab. Dies korreliert mit dem oft herangezogenen Modell des Glasnetzwerks und der Rolle von CaO als Netzwerkwandler sowie der bekannten höheren Reaktivität bzw. leichteren Korrodierbarkeit höherbasischer Hüttensande.

Der positive Einfluss einer erhöhten Basizität auf die Hüttensandreaktivität ist zwar grundsätzlich schon lange bekannt. Aber die aktuellen Ergebnisse ermöglichen es, diesen und weitere qualitativ bereits hinlänglich bekannten Einflüsse zunächst für den „Durchschnitts“-Hüttensand HS D auch zu quantifizieren. Weitere Untersuchungen zum Einfluss der chemischen Zusammensetzung wurden auf Basis der Variation des Hüttensands HS V mit signifikant niedriger Ausgangsbasizität (C/S = 0,8) mit Hilfe der Granulationskopfgeometrie G3 durchgeführt. Über diese Ergebnisse wird nach Abschluss der Untersuchungen an anderer Stelle berichtet werden.

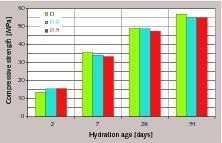

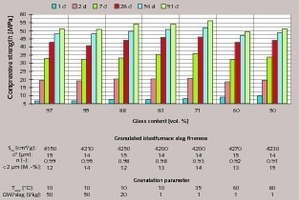

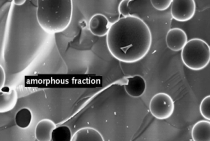

Für zum Teil in [11] beschriebene Untersuchungen wurden im FEhS-Institut Laborgranulationen durchgeführt. Durch Variation der Granulationsbedingungen bei konstanter Schlackentemperatur (1600 °C) konnte erreicht werden, dass der Glasgehalt des Hüttensands HS Z (C/S = 1,2) zwischen 50 Vol.-% und 97 Vol.-% variiert. Aus Bild 17 geht hervor, dass der Hochofenzement (HS/KL = 75/25) mit dem Hüttensand niedrigsten Glasgehalts dennoch bei konstanter Feinheit die höchste 1-Tage-Druckfestigkeit aufweist, wohingegen die anderen Festigkeiten entweder nicht systematisch variieren (2, 7, 28 Tage) oder bei Unterschreiten des normativ festgelegten Grenzwerts von 66 Vol.-% Glas eher etwas abnehmen (56, 91 Tage). Röntgenographische Untersuchungen belegen im kristallinen Anteil eine Merwinitbildung (C3MS2) anstelle der bei Hochofenstückschlacke meist zu beobachtenden Melilith-Bildung (C2AS-C2MS). Daraus resultiert bei konstanter chemischer Zusammensetzung eine Al-Anreicherung in der Glasphase [12], die zu einer erhöhten 1-Tages-Festigkeit führt. Anzumerken ist, dass dies nur erreicht wurde, weil der MgO-Gehalt des Hüttensands von ursprünglich 7 M.-% auf 15 M.-% angehoben worden war. Die vorteilhafte Veränderung der Glaschemie kann also nur dann wirksam werden, wenn die chemische Zusammensetzung der Hochofenschlacke passt und aufgrund ungünstiger Granulationsbedingungen, sehr niedriger Schlackentemperatur oder sehr hoher Basizität ein unterdurchschnittlicher Glasgehalt überhaupt bewirkt wird.

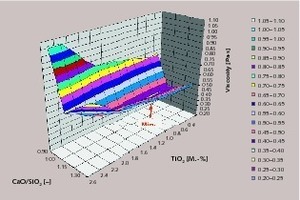

Für zahlreiche wiederaufgeschmolzene Hüttensande, die für die vorstehend beschriebenen Untersuchungen hergestellt wurden, wurde auch deren Viskosität in Abhängigkeit von verschiedenen Temperaturen und chemischen Zusammensetzungen berechnet. Hierbei wird ein im FEhS-Institut weiterentwickeltes Viskositätsmodell verwendet, das sich in der Praxis bewährt hat [14]. In Bild 18 ist für den Hüttensand D dargestellt, wie sich bei konstanter Temperatur von 1500 °C und konstantem Al2O3-Gehalt von 11,5 M.-% die Viskosität der flüssigen Schlacke in Abhängigkeit von der Basizität CaO/SiO2 und dem TiO2-Gehalt verändert. Man erkennt, dass sich bei einer Basizität von etwa 1,0 und einem TiO2-Gehalt von etwa 0,4-0,8 M.-%, was einer „natürlichen“ Möllerkonzentration entspricht, ein Viskositätsminimum im Bereich von 0,35-0,40 Pa · s herausbildet. Ziel eines Hochöfners wird es sein, die Möllerzusammensetzung auf das Viskositätsminimum einzustellen. Daraus kann natürlich ein Interessenskonflikt entstehen, beispielsweise wenn die aus zementtechnischer Sicht wünschenswerten hohen Basizitäten (vgl. Bild 15) zu einer inakzeptablen Viskositätserhöhung der flüssigen Hochofenschlacke führen.

4 Zusammenfassung

Danksagung

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.