Eigenschaften alkaliaktivierter Schlackenzemente

KAZAN STATE UNIVERSITYIn diesem Beitrag wird versucht, den Einfluss der spezifische Oberfläche und der Korngrößenverteilung von Hüttensand auf die Eigenschaften von alkaliaktivierten Schlackenzementen zu quantifizieren. Unter anderem wurden dazu die Standard-Konsistenz, die Schüttdichte, die Wasseradsorption und die Druckfestigkeit in Abhängigkeit von der Abbindezeit ermittelt.

1 Einleitung

1 Einleitung

Die unterschiedlichen Arten alternativer Zemente können durch eine Kombination des Hüttensands mit Kalk, Flugasche, Metakaolin, Abfällen von roten Mauerziegeln, Mikrosilika, Zeolith usw. hergestellt werden. Eine der Stufen der Zemententwicklung unter Verwendung von Hüttensand war die Erfindung von klinkerlosen, alkaliaktivierten Schlackenzementen (AAS). Zahlreiche Studien und langjährige Erfahrungen haben gezeigt, dass diese mit Portlandzement konkurrieren können, auch hinsichtlich technischer und umweltmäßiger Vorteile. Die AAS-Zemente stehen potentiell für eine nachhaltige Entwicklung der Zementindustrie zur Verfügung [1].

Die Zementfeinheit wird als eines der wichtigen Merkmale betrachtet, welches die Eigenschaften des Zements beeinflusst und diese steuert. Die Zementfeinheit kann durch Sieben, die spezifische Oberfläche und die Korngrößenverteilung charakterisiert werden. Mit der Verbesserung der Mahltechnik sollten folgende Faktoren berücksichtigt werden: Korngrößenverteilung, Partikelform, Menge der zugeführten Energie, abrasiver Verschleiß usw. [2-11]. Die meisten pulverförmigen mineralischen Bindemittel sind gut erforscht hinsichtlich des Einflusses der Feinheit auf ihre Eigenschaften. Obwohl die meisten mineralischen Bindermittel gleiche Muster der Veränderung von Eigenschaften mit zunehmender spezifischer Oberfläche und sich ändernder Korngrößenverteilung aufweisen, hat jede Art ihre eigenen Besonderheiten, die mit der chemischen und mineralischen Zusammensetzung der ursprünglichen Bestandteile, dem Verhalten der Strukturbildung sowie der Wirkung auf die einzelnen Betriebsmerkmale der Bestandteile zusammenhängen. Diese Untersuchungen beziehen sich hauptsächlich auf Portlandzement und seinen Modifikationen.

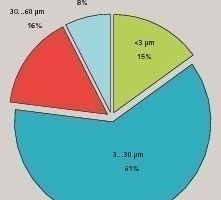

Verschiedene Forscher haben Studien angefertigt, um die optimale Kornzusammensetzung, unterschiedliche Korngrößenbereiche und ihren optimalen Gehalt zu bewerten. Matoushek [3] und Ivanov-Gorodov [4] haben vorgeschlagen, dass eine gute Festigkeitsentwicklung von Zement mit folgenden Größenzusammensetzungen erreicht wird: < 5 μm – 15–20 %, 5–20 μm – 40–45 %, 20–40 μm – 20–25 %, > 40 μm – 15–20 %. 1998 schlug Tsivilis [7, 8] vor, dass der Prozentsatz an Teilchen < 3 µm weniger als 10 % betragen sollte. Bei einer Größe von 3–30 µm könnte er bis zu 65 % betragen, und der mit einer Größe > 60 µm und < 1 µm sollte so gering wie möglich sein.

Butt [13], Venyua [14] und andere [15, 16] haben festgestellt, dass die Zunahme der Festigkeit an einem Tag durch einen Teilchengrößengehalt von < 5 µm beeinflusst wird, bei 3 bis 7 Tagen sind es 5–10 µm, bei einem Monat und mehr sind es 10–20 µm, bei 90 bis 180 Tagen sind es 30–40 µm. Teilchen, die größer als 40 µm sind, tragen erst in ein paar Jahren zur Festigkeit bei. Das ist darauf zurückzuführen, dass im Allgemeinen C3S und C3A in einer Fraktion < 20 µm enthalten sind, während die größeren Fraktionen durch C2S und C4AF angereichert werden.

Lingling [12] fand heraus, dass die chemischen Zusammensetzungen von kleinen Korngrößenfraktionen zeigen, dass es mehr SiO2, Fe2O3 und MgO in grobem Zementmehl gibt und mehr SO3 in feinem Pulver. Entsprechend nimmt bei Zunahme der Partikelgröße der Anteil an C3S allmählich ab. Bei den C2S-Gehalten ist das Gegenteil der Fall – sie nehmen zu bei abnehmenden Korngrößen. Der Gehalt an C3S beträgt 73,5 % und der an C2S bei 8,1 % in der Korngrößenfraktion 0–3 μm. Somit tragen Partikel mit einer Größe von 3–15 μm einen großen Beitrag zur Festigkeit nach drei Tagen bei, wohingegen jene von 16–30 μm eine wichtigere Rolle bei der Festigkeit nach 28 Tagen spielt.

Frigione [5] bewies, dass es durch die aktuelle Mahltechnik in Zementwerken möglich ist, die Bandbreite der Korngrößenverteilung zu minimieren und auf diese Weise die mechanische Festigkeit von Portlandzementen sowohl in Rilem-Mörtel als auch in Beton zu maximieren.

Bei der Untersuchung des Einflusses der spezifischen Oberfläche von Hüttensand auf die Abbindezeit von AAS-Zementen, die durch NaOH, Na2CO3, NaO ∙ 0,9 SiO2 und Na2O ∙ 3,35 SiO2 aktiviert sind, stellten Andersson und Gram [18] fest, dass die Abbindezeit von AAS-Zementpasten keine erkennbare Änderung aufwies, wenn die Feinheit der Schlacke von 350 auf 530 m²/kg erhöht wurde. Sie nahm jedoch merklich ab bei einer Erhöhung von 530 auf 670 m2/kg (Blaine) (von 5–20 min. bis zu 50–140 min. in Abhängigkeit vom Typ des Alkaliaktivators).

AAS-Zemente unterscheiden sich von Portlandzementen hinsichtlich Zusammensetzung und Struktur der Ausgangskomponenten sowie bezüglich des Mechanismus der Bildung von Struktur und Eigenschaften. Daher hängt in Übereinstimmung mit der Forschungsanalyse der bekannten Ergebnisse der Auswirkung der Feinheit von Hüttensand auf die Eigenschaften von AAS-Zementen die optimale und kritische Feinheit von der Zusammensetzung des Hüttensands, dem Typ und der Konzentration der Alkalikomponente und von anderen Faktoren ab. Glukhovsky stellte fest, dass bei einer Erhöhung der Feinheit von Brennstoffschlacke (Rückstand aus der Verbrennung fester Brennstoffe [19]) von 350 auf 600 m2/kg (Blaine) die darauf basierende Festigkeit des AAS-Zements bei einer Aktivierung durch 15 % NaOH von 55–60 auf 75–80 MPa anstieg [19]. Der Grenzwert der spezifischen Oberfläche für die alkalische Schlacke für die maximale Festigkeit des AAS-Zements beträgt 350 m2/kg [20].

Shepetov und Brandstater [21, 22] gelangten zu folgenden Ergebnissen: wenn die Feinheit des Hüttensands von 200 auf 400–500 m2/kg erhöht wird, erhöht sich die Festigkeit bei einer Natriumsilikat-Alkalikomponente um das 1,5- bis 2-fache. Pukhalskii und Nosenko [23] zeigten, dass durch eine Erhöhung der spezifischen Oberfläche der Schlacke von 250 auf 600 m2/kg (Blaine) bei einem Kalkfaktor (C+M/A+S) von 1–1,25 die Festigkeit des AAS-Zements von 20 auf 60 MPa erhöht werden kann, wenn keine Silikatalkalikomponente verwendet wird.

Parameswaran und Chatterjee [24] erforschten die Wirkung der spezifischen Oberfläche von Hüttensand im Bereich von 300 bis 600 m2/kg (Blaine) auf die Festigkeit von AAS-Zement bei Aktivierung durch NaOH. Sie stellten fest, dass die Festigkeit bei zunehmender spezifischer Oberfläche von 300 bis 400 m2/kg zunimmt. Eine weitere Erhöhung von 400 bis 500 m2/kg (Blaine) erhöht die Festigkeit leicht. Im Bereich von 500 bis 600 m2/kg nimmt die Festigkeit im Zeitraum von 1 bis 90 Tagen ab.

Andere Studien zeigen, dass die Festigkeit von AAS-Zementen bis zu 7 Tagen linear mit zunehmender spezifischer Oberfläche bis 650 m2/kg (Blaine) zunimmt [25]. Die Studie [26] zeigte, dass die kritische Oberfläche für eine Abnahme der Festigkeit zwischen 500 und 600 m2/kg (Blaine) schwankt. Das hängt von der Alkalität der Schlacke ab (550 für neutral C+M/A+S = 0,95–1,05, 500 für alkalisch > 1,05 und 600 für sauer < 0,95).

Die bekannten Studien zum Einfluss der Korngrößenverteilung des Hüttensands auf die Eigenschaften von AAS-Zementen sind begrenzt [27, 28]. Sato [27] und andere wiesen auf einen entscheidenden Einfluss auf die Zunahme der Festigkeit von AAS-Zementen bei einer Schlackenfraktion von bis zu 5 µm hin. So bezeichnen die meisten Studien die optimale spezifische Oberfläche als wesentlich für die richtige Entwicklungsgeschwindigkeit der Festigkeit. Sie beträgt 500–600 m2/kg (Blaine). Jedoch wurden die wesentlichen Faktoren für die Korngrößenverteilung dieser spezifischen Oberfläche und die Veränderungen in der Kornzusammensetzung des Hüttensands bei zunehmender spezifischer Oberfläche bisher kaum untersucht. Die Rolle der Teilchengröße bei der Bildung von Eigenschaften und Struktur von AAS-Zementen wurde noch nicht erforscht.

2 Versuche

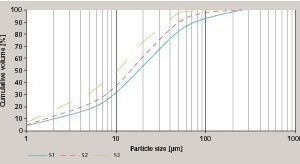

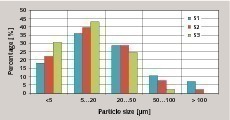

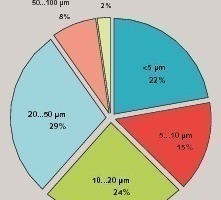

Die alkalische Aktivierung des Hüttensandes wurde mit einer handelsüblichen Natriumsilicatlösung durchgeführt. Der Silikatmodul (Ms = Molverhältnis SiO2/Na2O) betrug 1,5, die Dichte 1,3 g/sm3, die Natriumcarbonatlösung hatte eine Dichte von 1,15 g/sm3. Der Zusatz des Alkaliaktivators wurde auf 5 M.-% der Schlacke (durch Na2O) eingestellt. Der Hüttensand wurde in einer Laborplanetenmühle zu drei Proben verarbeitet, die durch jeweils unterschiedliche Mahlzeiten zwischen 100 und 600 Sekunden charakterisiert sind. Die Korngrößenverteilung und die spezifische Oberfläche des Pulvers wurden mit einem Laseranalysengerät für die Teilchengröße, Typ Fritsch Particle Sizer ANALYSETTE 22, und einem Luftdurchlässigkeitsmesser nach Blaine untersucht (Bild 1 und 2).

Wenn die Mahlzeit erhöht wird, nimmt der Gehalt an Teilchen < 20 µm zu, und die Menge an Teilchen > 20 µm nimmt ab (Bilder 1 und 2). Am ungleichmäßigsten ist eine Zunahme des Gehalts an Teilchen < 5 µm, wenn die Mahlzeit zwischen 100 und 300 Sekunden beträgt. Dadurch nimmt diese Fraktion um 4,08 % zu – von 18,13 auf 22,21 %. Bei einer Zeit zwischen 300 und 600 Sekunden beträgt der Zuwachs 8,3 % – von 22,21 auf 30,5 %.

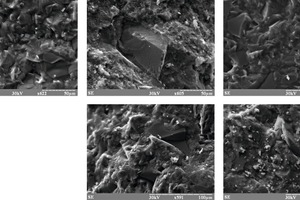

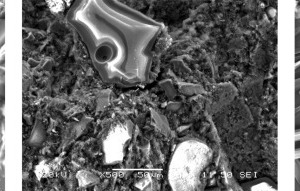

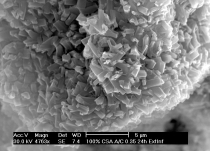

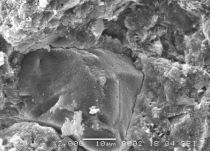

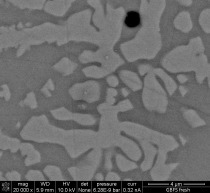

Für die vom Feinheitsgrad abhängigen Schlacken wurden die Rosin-Rammler-Gleichungen berechnet – der charakteristische Teilchengrößen- und Einheitlichkeitsindex n (Tabelle 2). Wie man sehen kann, ist der höchste Einheitlichkeitsindex n typisch für die Probe S1. Eine weitere Reduzierung des Einheitlichkeitsindexes n bei einer Mahlzeeit von mehr als 300 Sekunden deutet wahrscheinlich auf eine Aggregation feiner Schlackenteilchen hin. Die Druckfestigkeit von AAS-Zementen wurde nach 1, 3, 7 und 28 Tagen Lagerung und nach einer Dampfbehandlung (Betriebszustand 4+3+6+3 Stunden) gemessen. Die Rasterelektronenmikroskopie wurde mit einem JSM‑6460 LV durchgeführt.

3 Deutung und Diskussion

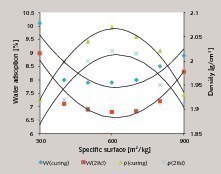

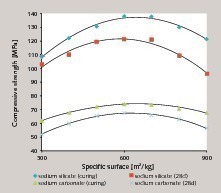

Die Bilder 3 und 4 zeigen die Ergebnisse der Wirkung der spezifischen Oberfläche auf die Schüttdichte, die Wasseradsorption und die Druckfestigkeit sowie das Verhalten dieser drei Kenndaten im Zeitraum von 28 Tagen. Die Abhängigkeit der Schüttdichte, Wasseradsorption und Druckfestigkeit von AAS-Zementen von der spezifischen Oberfläche, ungeachtet der alkalischen Komponenten und der Bedingungen der Aushärtung, werden durch ein Extrem bei S1-basierten Probe (Hüttensand-Feinheit 600–700 m2/kg) charakterisiert.

In diesem Bereich weist die AAS-Zementpaste (w/b = 0,28) die höchsten Werte bei der Schüttdichte und Festigkeit und die niedrigsten bei der Wasseradsorption auf. Mit zunehmender Feinheit von 300 auf 600–700 m2/kg wurde der AAS-Zement um 7,4–7,8 % „kompakter“. Das wird von einer Abnahme der Wasseradsorption um 21,8–24,0 % und einer Erhärtung um 17,4–29,8 % begleitet. Eine weitere Zunahme der Feinheit von 700 bis 900 m2/kg führt zu einer Verschlechterung der Festigkeit und der Struktureigenschaften.

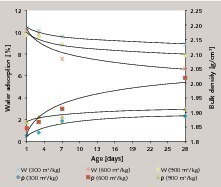

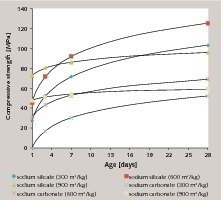

Bild 4 zeigt die Entwicklung der Schüttdichte, Wasseradsorption und Festigkeit von AAS-Zementen bis zu 28 Tagen. Tabelle 4 zeigt die Zunahme der Festigkeit nach 3 und 7 Tagen bezogen auf den Zustand nach 28 Tagen in Abhängigkeit von der Feinheit der Schlacke. Die logarithmischen Eigenabhängigkeiten von Portlandzementsystem beschreiben die Entwicklung der Festigkeit von AAS-Zementen bis zu 28 Tagen. Das Gleiche wird für die Schüttdichte und Wasseradsorption innerhalb von 28 Tagen beobachtet. Die Analyse der erhaltenen Ergebnisse zeigte Unterschiede in der Geschwindigkeit und im Niveau des Prozesses der Festigkeitsbildung bei AAS-Zementproben, die von der spezifischen Oberfläche der Schlacken abhängen. Die S1- und S2-basierten Proben werden fast mit gleicher Geschwindigkeit „fest“. Der Unterschied in den untersuchten Varianten in dem gegebenen Zeitintervall schwankt leicht.

Gleichzeitig ist der Festigkeitswert für S3-basierten AAS-Zement relativ gering, besonders nach einer Erhärtung von 3 Tagen. Nach 1 und 3 Tagen zeigen S3-basierte AAS-Zemente die besten Ergebnisse, S2-basierte AAS‑Zemente durchschnittliche Werte und S1-basierte AAS-Zemente den geringste Wert. Nach 7 Tagen weisen die S2‑ und S3-basierten Proben ähnliche Festigkeitswerte auf. Sie übersteigen die entsprechenden Kennwerte von S1-basiertem AAS-Zement um 20,6 bis 38,4 % (Alkalikomponente: Natriumsilicatlösung) und um 74,6 bis 92,9 % (Alkalikomponente: Natriumkarbonatlösung). Bis zu einem Alter von 28 Tagen nimmt die Geschwindigkeit der Festigkeitsentwicklung der S3-basierten Probe ab, und ihr Festigkeitsniveau kommt den S1-basierten Proben nahe. Die maximale Festigkeit nach 28 Tagen weist jedoch die S2-basierte Probe auf, die damit den Wert der S1- und S3-basierten Proben um 21,2 bis 30,4 % (Alkalikomponente: Natriumsilicatlösung) bzw. um 16,8 bis 32,3 % (Alkalikomponente: Natriumkarbonatlösung) übersteigt.

Das Festigkeitsniveau in Prozent bezogen auf die Festigkeit nach 28 Tagen (Tabelle 4) von S1-basiertem AAS-Zement zu S2-basiertem AAS-Zement ändert sich leicht, nämlich von 50,4 % auf 57,3 % nach 3 Tagen bzw. von 69,2 % auf 73,4 % nach 7 Tagen (Alkalikomponente: Natriumsilicatlösung). Die Festigkeit der S3-basierten Probe beträgt nach 3 und 7 Tagen 83,8 % bzw. 89,8 %, bezogen auf die Festigkeit nach 28 Tagen. Bei den Proben, die mit Natriumkarbonatlösung aktiviert wurden, hatte die Änderung der Korngrößenverteilung einen größeren Einfluss auf die Frühfestigkeit von AAS-Zementen. Wenn die S1-basierte Probenach 3 Tagen eine Festigkeit von 32,8 % aufweist, beträgt dieser Wert bei der S2-basierten Probe 62,7 %, bezogen auf die Festigkeit nach 28 Tagen.

Somit weist der S2-basierte AAS-Zement eine maximale Festigkeit und Schüttdichte, eine minimale Wasseradsorption sowie eine hohe und beständige Entwicklungsgeschwindigkeit der Festigkeit im entsprechenden Zeitraum auf. Eine weitere Zunahme der Feinheit beeinträchtigt hingegen die Festigkeits- und Strukturkennwerte, erhöht die Frühfestigkeit, aber reduziert die Geschwindigkeit der Festigkeitsentwicklung nach 7 Tagen. Der Anteil der Festigkeit in diesem Bereich von 28 Tagen beträgt bereits 90 %. Hypothetisch hat die S2-Hüttensand-Probe eine optimale Partikelgrößenverteilung und damit die besten Voraussetzungen für S2-basierten AAS Zement. Die S2-Probe hat eine spezifische Oberfläche von 600 m2/kg, so dass die erhaltenen Ergebnisse mit früheren Studien korrelieren [25,26]. In der S1-Probe ist eine erhebliche Anzahl großer Partikel enthalten, in der S3-Probe mit einer spezifischen Oberfläche von 900 m2/kg hingegen viel mehr feines Material. Das Potenzial des S3-basierten AAS-Zement ist sehr hoch in den ersten 7 Tagen. Wahrscheinlich findet dabei eine Aggregation von feinen Hüttensandpartikeln statt, was als Effekt einen hohen Wasserverbrauch und eine Verkürzung der Abbindezeit verursacht. Die Hydratation des S1-basierten AAS-Zement ist vergleichsweise langsam.

In der Studie wurde festgestellt, dass der Zement nach 7 Tagen Potenzial bei seiner Festigkeitsentwicklung verliert, wenn der Gehalt der Fraktion < 20 µm von 61 % auf 73 % zunimmt (besonders der Teilchengrößendurchmesser < 5 µm, der 8 % ausmacht), und wenn der Gehalt der Fraktion von 20–50 µm von 28,6 auf 24,4 % abnimmt. Folglich können hohe Festigkeitswerte und die richtige Geschwindigkeit der Festigkeitsentwicklung, zumindest bis 28 Tage, erreicht werden, wenn der Gehalt an Schlackepartikeln < 5 µm nicht mehr als 22 % und der Gesamtgehalt an Teilchen < 20 µm nicht mehr als 61 % beträgt, und der Gehalt an Teilchen mit einer Größe von 20–50 µm ausreichend ist oder wenigstens 28,6 % beträgt.

Bei zu kurzen Abbindezeiten ist es möglich, Verzögerer (z.B. Borax) zu verwenden. Spätere Untersuchungen der optimalen Korngrößenverteilung bei einigen Arten von gemischten AAS-Zementen durch die Autoren haben gezeigt, dass zu einem bestimmten Verhältnis an Partikelgrößen auch eine spezifische Oberfläche optimal für gemischte AAS Zemente ist – und zwar 600 m2/kg. Weiterhin lässt sich die hohe Feinheit von Mischzementen auch ohne zusätzliche erhöhte Mahlleistung erreichen, indem man die Mahlbarkeit der Ausgangsmaterialien ändert und die Schlacke durch „ergänzende zementhaltige Materialien“ verdünnt. Diese Maßnahmen können die Abbindezeiten verlängern.

Die Analyse der REM-Bilder der Proben (Bild 5) zeigt die Anwesenheit einer größeren Menge von nicht reagierten Hüttensandteilchen im Gel der AAS auf der Grundlage von Hüttensand mit 300 und 600 m2/kg im Vergleich zu dem mit 900 m2/kg. Gleichzeitig hat der S3-basierte AAS-Zement eine geringere Dichte als S2-basierte AAS-Zement. Dies wird verursacht durch den hohen Gehalt an feinen Partikel, die aggregieren können und zu einem erhöhten Wasserbedarf führen.

Um die optimale Korngrößenverteilung, die vorher für Portlandzement vorgeschlagen wurde, zu vergleichen, wird die Verteilung von Schlackenteilchen in unterschiedlichen Fraktionen für die spezifische Oberfläche von 600 m2/kg dargestellt (Bild 6a). Eine vergleichende Analyse mit der vorher vorgeschlagenen Kornzusammensetzung zeigt, dass bei einer Aufteilung in Fraktionen von < 5 μm, 5–10 μm, 10–20 μm, 20–50 μm und > 50 μm die Größenzusammensetzung der Schlacke mit einer spezifischen Oberfläche von 600 m2/kg (Bild 6a) der von Matoushek [25] und Ivanov-Gorodovoy [17] vorgeschlagenen optimalen Zusammensetzung von Portlandzement nahekommt. Die Aufteilung in Fraktionen von < 3 µm, 3–30 µm, 30–60 µm und > 60 µm (Bild 6b) kommt der von Tsivilis [28] für Portlandzement vorgeschlagenen nahe.

4 Schlussfolgerungen

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.