Einfluss der Granulationsbedingungen und Leistungsfähigkeit von Hüttensand – Teil 1: Granulationsbedingungen

Institute for building Materials Research (FEhS), Duisburg/GermanyDie Laborgranulation ist sehr gut geeignet, um sowohl den Einfluss einer unterschiedlichen chemischen Zusammensetzung von Hüttensanden auf deren Reaktivität als auch den Einfluss unterschiedlicher Granulationsbedingungen auf die physikalischen Hüttensandeigenschaften aufzuzeigen. Der erste Teil des Beitrages beschäftigt sich mit den Granulationsbedingungen.

1 Einleitung

1 Einleitung

Die glasige Erstarrung ist Voraussetzung für das latent-hydraulische Verhalten des Hüttensands und damit dessen Nutzung als Hauptbestandteil von Zement oder als reaktiver Betonzusatzstoff. Die technischen Eigenschaften des Hüttensands – dazu zählen das Entwässerungs- und Transportverhalten, die Verfestigungsneigung, die Mahlbarkeit und natürlich die Reaktivität – werden von seinen physikalischen und chemischen Eigenschaften bestimmt. Diese hängen von verschiedenen Parametern ab. Die Höhe des reaktiven Potenzials von ungemahlenem Hüttensand wird bekanntermaßen maßgeblich von der chemischen Zusammensetzung und vom Glasgehalt bestimmt. Insbesondere die physikalischen Eigenschaften können aber auch durch den Granulationsprozess beeinflusst werden. Welcher Art dieser Einfluss ist, ist zum Teil umstritten bzw. ist häufig nur für spezifische Einzelfälle dokumentiert.

Bisher gab es kaum systematische Untersuchungen, die auf der Basis konstanter Randbedingungen den komplexen Einfluss des Granulationsprozesses auf die Hüttensandeigenschaften aufzeigen und damit Wege zu einer Optimierung (z.B. geringere Restfeuchte) aufweisen könnten. Dies war Anlass umfangreicher Forschungsarbeiten des FEhS-Instituts, bei denen insbesondere die Möglichkeit der Laborgranulation von wieder aufgeschmolzener Hochofenschlacke bzw. Hüttensand genutzt wurde.

2 Untersuchungsprogramm

Das FEhS-Institut verfügt über verschiedene Laborgranulationseinrichtungen. Chargen von rd. 2 kg großtechnisch hergestellter Hochofenstückschlacke oder von Hüttensand, ggf. ergänzt um Korrekturstoffe, werden in einem Tammannofen im Graphittiegel unter N2-Atmosphäre bei 1400–1800 °C aufgeschmolzen. Erscheint die Schlacke homogen, wird sie wegen drohender Temperaturverluste in möglichst kurzer Zeit (ca. 20 s) granuliert. Zur Gewährleistung eines möglichst hohen Glasgehalts wird in der Regel die Standard-Laborgranulation G1 mittels 2-Stoff-Düse verwendet (Bild 1). Die flüssige Schlacke wird dabei mittig durch den Granulierkopf gegossen, durch Druckwasser bei sehr hohem Wasser/Schlacke-Verhältnis zerteilt und in ein Wasserbecken geleitet. Wassertemperaturen und Wasserdruck – und damit auch das Wasser/Schmelze-Verhältnis – können variiert werden. In Annäherung an die in älteren Industrieanlagen noch weit verbreiteten Granulationsrinnen (Bild 2) wurde auch eine entsprechende Laboranlage entwickelt (Bild 3). Hier zerteilt ein mehr oder weniger waagerechter Wasserstrahl den Schlackestrom und leitet die Partikel in ein Wasserbad. Die Rinnengranulation G3 bietet „weichere“ Granulationsbedingungen, so dass auch ein rein chemisch bedingter Einfluss auf die physikalischen Eigenschaften des Hüttensands (Glasgehalt, Kornmorphologie) erkennbar wird, der bei der Standard-Laborgranulation G1 durch deren „schärfere“ Granulationsbedingungen erfahrungsgemäß meist überdeckt wird.

Da die Laborgranulationsanlagen mobil sind, kann in gleicher Weise auch direkt vor Ort im Hüttenwerk beim Abstich entnommene flüssige Hochofenschlacke granuliert werden. Besonders vorteilhaft ist, dass neben der Erzeugung von Hüttensand zu wissenschaftlichen Zwecken auch eine Überprüfung technischer Eigenschaften eines Hüttensands (Mahlbarkeit, Festigkeitsentwicklung etc.) in Abhängigkeit von verschiedenen praxisrelevanten Parametern im Labormaßstab möglich ist, bevor kostenintensive Granulationsanlagen (Investitionsbedarf für eine Komplettanlage etwa 20 Mio. €) neu errichtet werden bzw. bevor Änderungen des großtechnischen Prozesses, z.B. hinsichtlich der Möllerzusammensetzung, realisiert werden und sich anschließend beim Zementhersteller positiv oder negativ auswirken.

3 Untersuchungsergebnisse

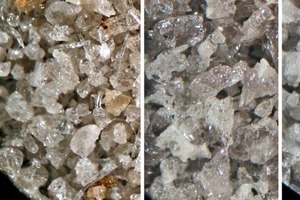

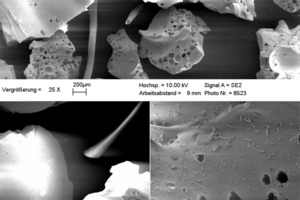

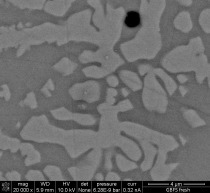

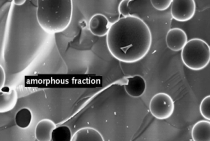

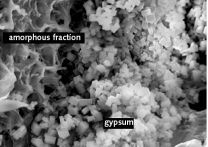

Um diesen Zusammenhängen systematisch nachzugehen und um gezielt die physikalischen Hüttensandeigenschaften zu beeinflussen, wurden für den industriell erzeugten Hüttensand HS D bei konstanter chemischer Zusammensetzung (Kenndaten siehe Tabelle 1) die Granulationsbedingungen bei verschiedenen Granulationskopfgeometrien G1-G3 verändert. Die Ergebnisse für die Standard-Laborgranulation G1 sind in Tabelle 2 zusammengestellt. Die im Labor erzeugten Hüttensande HS D.0‑D.9 unterscheiden sich z.T. sehr voneinander. Die mikroskopisch ermittelten Glasgehalte der Hüttensande liegen jedoch ausnahmslos bei 100 Vol.-%. Bild 4 zeigt die Hüttensande HS D (Pges. = 6,7 Vol.-%), HS D.0 (Pges. = 5,8 Vol.-%) und HS D.9 (Pges. = 17,9 Vol.-%) im Auflichtmikroskop. Die Hüttensande HS D und D.0 wurden zu Vergleichszwecken auch im Rasterelektronenmikroskop untersucht (Bild 5). In beiden Fällen erkennt man eine vergleichbar splittrige Kornform und eine ähnliche Kornporosität.

Im Hinblick auf den Einfluss der Granulationsbedingungen auf die physikalischen Eigenschaften ist ersichtlich, dass die heißere Hochofenschlacke im Regelfall zu poröserem Hüttensand führt, da offenbar die Entgasung der Schlacke erhöht ist. Nur wenn, wie beim Hüttensand HS D.3, gleichzeitig das Wasser/Schlacke-Verhältnis GW/HOS relativ hoch ist, können auch in diesem Fall niedrigere Porositäten erreicht werden. Generell ist ein höheres Wasser/Schlacke-Verhältnis positiv im Hinblick auf eine geringere Porosität (vgl. Hüttensande HS D.0 und D.8). Höhere Granulationswassertemperaturen führen bei konstanten sonstigen Bedingungen zu deutlich poröserem Hüttensand (vgl. Hüttensande HS D.0 und D.9). Dies gilt auch, jedoch nicht deutlich ausgeprägt, für die Beckenwassertemperatur (vgl. Hüttensande HS D.2 und D.8).

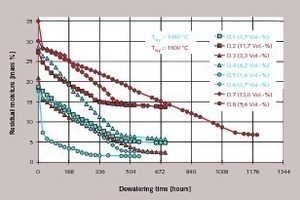

Um das Entwässerungsverhalten der unterschiedlich porösen Hüttensande zu kennzeichnen, wurden „Kleinsilo“-Versuche durchgeführt (Bild 6). Der mit den Granulationsgeometrien G1-G3 frisch erzeugte tropfnasse Hüttensand wurde zunächst für etwa 15 min auf einem 2 mm-Sieb gelagert, um die Vorentwässerung, z.B. in einer Siebtrommel, zu simulieren. Anschließend wurde er in einem unten offenen und aufrecht stehenden Zylinder auf einem 0,5–1,0 mm-Sieb gelagert. Damit sollte eine Siloentwässerung simuliert werden. Anschließend wurde die Entwässerung des Hüttensands bei 20 °C und 65 % rel. Feuchte bis zur Gewichtskonstanz verfolgt.

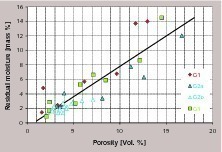

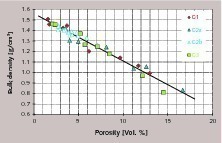

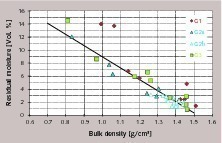

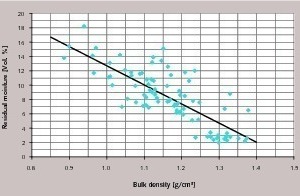

Die Restfeuchteentwicklung zeigt Bild 7. Man erkennt, dass sowohl die Entwässerungsgeschwindigkeit als auch die finale Restfeuchte sehr stark variieren. Letztere korreliert sehr gut mit der Porosität der Hüttensande (Bild 8), die wiederum bei ansonsten konstanten Randbedingungen durch die Granulationsbedingungen gesteuert wird. Da die Laborgranulation weitgehend ähnliche Sieblinien erzeugt, korrelieren Schüttdichte und Porosität (Bild 9) bzw. Restfeuchte und Schüttdichte (Bild 10). Dieses Ergebnis stimmt gut mit industriellen Erfahrungen überein, wie Bild 11 für Hüttensande unterschiedlicher Herkunft zeigt. Die höhere Streuung dieser Messwerte resultiert aus unterschiedlichen Transportzeiten der Proben zwischen der Probennahme im Betrieb und der Analyse im FEhS-Institut.

Die Mahlbarkeit der Hüttensande (getestet wurde die Originalkörnung) unterschied sich im Zeiseltest nicht signifikant. Zur Einstellung einer spezifischen Oberfläche von 4000 cm2/g (Blaine) wurden für die Hüttensande HS D.1-D.8 relativ gleichbleibend 67-71 kWh/t benötigt, was einen im Zeiseltest durchschnittlichen Wert für Hüttensand darstellt. Die unterschiedliche Porosität beeinflusst demnach zwar sicherlich positiv die anfängliche Zerstörung der Korngrobstruktur. Aber der wesentliche Energiebedarf resultiert aus der Mahlung auf Zementfeinheit und hängt vom Glasgehalt, ggf. auch von der Glasstruktur ab, nicht jedoch von der Porosität.

Nach Tabelle 2 führen eine heißere Schlacke, wärmeres Granulationswasser und ein niedrigeres Wasser/Schlacke-Verhältnis dazu, dass ein poröserer Hüttensand entsteht, der schwieriger entwässert und auch mehr Restfeuchte beinhaltet. Daraus lassen sich Handlungsempfehlungen für die Konzeption und den Betrieb von Granulationsanlagen ableiten. Die Schlackentemperatur wird maßgeblich durch den verwendeten Hochofenmöller und das Bestreben, einerseits möglichst wenig Energie einzusetzen und andererseits dennoch eine ausreichend niedrige Schlackenviskosität einzustellen, bestimmt. Parameter wie Granulationswassertemperatur und Wasser/Schlacke-Verhältnis hingegen können bei bestehenden Anlagen zumindest begrenzt variiert und sollten bei neuen Anlagen als Steuergrößen berücksichtigt werden. Eine niedrigere Porosität des Hüttensandkorns vermindert betriebliche Probleme und senkt signifikant den unnötigen Transport von Wasser vom Hütten- zum Zementwerk sowie die benötigte Trocknungsenergie, was den ökonomischen Aspekt der Hütten-sandherstellung und -nutzung signifikant beeinflusst.

Der zweite Teil dieses Beitrages wird sich mit dem Chemismus und den physikalischen Eigenschaften von Hüttensand beschäftigen.

4 Danksagung

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.