Physikalische und mechanische Eigenschaften von Kompositzementen

Zusammenfassung: Der vorliegende Beitrag stellt eine Studie zur Bewertung der physikalischen Eigenschaften und der Festigkeitsentwicklung von Kompositzementen vor, die mit einer Kombination aus Stahlwerksschlacke (SS) und Hüttensand (HS) hergestellt wurden. Der Einfluss der Schlackenmenge und -feinheit auf die Druckfestigkeit der Zementmischungen wird dargestellt. Die Ergebnisse zeigten, dass die physikalischen Eigenschaften der Produktreihe von Portlandkompositzementen durch den Ersatz von HS und SS beeinträchtigt wurden. Die für den Austausch verwendete Kombination aus HS und SS führte zu besseren Ergebnissen, wenn sie feiner als der Portlandzementklinker gemahlen wurde. Die Erhöhung der Blaine-Feinheit der Kombination aus HS und SS hatte eine positive Auswirkung auf die Druckfestigkeit. Die Austauschmenge kann auf 60 bis 80 % erhöht werden, vorausgesetzt der Wert der Schlackenfeinheit beträgt 4600 cm²/g.

1 Einleitung

Auf Grund der Umweltschutzbestimmungen, die eine Minimierung der Deponierung verlangen, hat die Wiederverwendung von einigen Arten von Industrieabfällen im vergangenen Jahrzehnt große Bedeutung erlangt [1]. Hüttensand (HS) und Flugasche kommen als mögliche Materialien dafür in Frage [2].

Hochofenschlackenzement wird durch das gemeinsame oder getrennte Vermahlen von Zementklinker und Schlacke in Rohrmühlen hergestellt [2]. Letzteres Konzept ermöglicht, unterschiedliche Schlacken mit unterschiedlichen Mischungsverhältnissen zu verwenden. Schlacke von Sauerstoffkonvertern (BOF),...

1 Einleitung

Auf Grund der Umweltschutzbestimmungen, die eine Minimierung der Deponierung verlangen, hat die Wiederverwendung von einigen Arten von Industrieabfällen im vergangenen Jahrzehnt große Bedeutung erlangt [1]. Hüttensand (HS) und Flugasche kommen als mögliche Materialien dafür in Frage [2].

Hochofenschlackenzement wird durch das gemeinsame oder getrennte Vermahlen von Zementklinker und Schlacke in Rohrmühlen hergestellt [2]. Letzteres Konzept ermöglicht, unterschiedliche Schlacken mit unterschiedlichen Mischungsverhältnissen zu verwenden. Schlacke von Sauerstoffkonvertern (BOF), fällt beim Frischen in einem Konverter an. Im Allgemeinen wird BOF-Schlacke auch als Stahlwerksschlacke (SS) bezeichnet und kann bei der Herstellung von Kompositportlandzement (CPC) teilweise als Ersatz für Klinker eingesetzt werden [3].

Über die Verwendung von HS zusammen mit SS für die Herstellung von CPC ist bislang noch nicht viel berichtet worden. SS besteht aus Kalziumsilikaten und Ferrit mit Aluminium-, Mangan-, Kalzium- und Magnesiumoxiden [4]. Die mineralogische Zusammensetzung von SS ändert sich mit ihrer chemischen Zusammensetzung. Olivin, Merwinit, C3S, C2S, C4AF, C2F, RO-Phase (Feststofflösung aus CaO-FeO-MnO-MgO) und freies CaO sind Minerale, die normalerweise in Stahlwerksschlacke vorkommen. Die Anwesenheit von C3S, C2S, C4AF und C2F spricht für die zementartigen Eigenschaften von Stahlwerksschlacken [5].

Aus chemischer Sicht ist SS ein sehr inertes Material. Geiseler [6] sowie Motz und Geiseler [7] haben geschlussfolgert, dass die Freisetzung von Elementen aus der BOF-Schlacke nur eine geringe Auswirkung auf die Umwelt hat. Andererseits ist Chrom ein redoxaktives Metall, das entweder als Cr(III) oder Cr(VI) in der Umwelt bestehen bleibt. Diese zwei Oxidationsstufen haben entgegengesetzte Toxizitäts- und Beweglichkeitseigenschaften. Sechswertiges Chrom ist sehr toxisch und lässt sich leicht transportieren. Dreiwertiges Chrom ist in geringen Mengen ein wichtiger Nährstoff. In größeren Mengen ist es ein leicht toxisches Element und ist meistens in Wasser unlöslich [1]. Die EU-Richtlinie 2003/53/EC beschränkt die Vermarktung und den Einsatz von Zement und zementbasierten Präparaten im hydratisierten Zustand auf maximal 0,0002 % sechswertiges Chrom bezogen auf die Trockenmasse Zement. Daher ist es erforderlich, die Chromkonzentration im Zement zu reduzieren [8]. Der Zusatz von Eisen(II)-sulfat ist zurzeit die am weitesten verbreitete verfügbare Technologie, um einen Gehalt an sechswertigem Chrom von weniger als 0,0002 % zu erreichen. HS kann für die Stabilisierung von Schwermetallen, wie z. B. Chrom, eingesetzt werden. Giergiczny und Krol [9] haben ausgeführt, dass die Immobilisierung von Schwermetallen (Pb, Cu, Cr, Zn, Cd, Mn) durch die Zusammensetzung des verfestigenden Bindemittels und die Zeit der Aushärtung erreicht wird. Besonders Bindemittel mit einem hohen Gehalt an Hüttensand (85 %) sind genauso effektiv wie Portlandzement selbst. Sie schlussfolgerten, dass der Grad der Immobilisierung von Cr+6 Ionen zwischen 91,32 und 99,46 % schwankte.

Viele Untersuchungen wurden mit SS als industriellem Rohmaterial durchgeführt [10–13]. Weltweit wird SS als Schüttgut, Asphaltzuschlagstoff, Füllmaterial, Zementrohmaterial, Bettungskörper im Gleisbau und in der Landwirtschaft verwendet. Zurzeit werden ca. 65 % der produzierten SS in qualifizierten Anwendungsbereichen eingesetzt. Die verbleibenden 35 % dieser Schlacken werden immer noch verkippt.

Es ist noch viel intensive Forschungsarbeit zu leisten, um diese Menge so weit wie möglich zu reduzieren [7]. Die in dieser Studie verwendete SS ist ein Nebenprodukt des Sauerstoffkonverters (BOF). Bei einer Stahlproduktion von 1000 kg fallen 100–150 kg Schlacke an [14]. In Europa fallen jährlich 12 Mio. t BOF-Schlacke an [7]. Allein 8 Mio. t SS wurden im Eisen- und Stahlwerk Ereg˘li in der Türkei gelagert. Diese gewaltige Menge an gelagerter Schlacke sollte im Sinn einer nachhaltigen Nutzung betrachtet werden. Es ist bekannt, dass, wenn BOF-Schlacke im Zement allein als mineralische Beimischung verwendet wird, unerwünschtes Treiben und Risse im Beton verursacht werden. Ein kombinierter Einsatz von HS und SS könnte jedoch eventuell solche schädlichen Risse und Ausdehnungen reduzieren.

Hüttensand, ein industrielles Nebenprodukt, wird seit den 40er Jahren des vergangenen Jahrhunderts entweder als Bestandteil von Mischzementen oder als teilweiser Ersatz von Portlandzement verwendet. Forscher haben einige Eigenschaften von Beton untersucht, der einige Nebenprodukte und Abfallstoffe enthielt, wie z. B. Hüttensand, Flugasche, Rostschlacke, Silikastaub und Altglas als mineralische Beimischung, Ersatz von Zuschlagstoffen oder Bindemittel [15]. Hüttensand wird als Beimischung zu Beton oder als Zusatz bei der Herstellung von Portlandschlackenzement in Ländern verwendet, in denen große Mengen von Hochofenschlacke als Nebenprodukt anfallen. Bis zum heutigen Tag wurden viele Forschungsarbeiten zu den hydraulischen Eigenschaften von Hüttensand als Bindemittel sowie zur Dauerhaftigkeit von HS-haltigem Beton durchgeführt. Die Alkali-Kieselsäure-Reaktion, die Beständigkeit gegenüber Chloriddurchdringung sowie die Frost- und Tausalzbeständigkeit sind Beispiele solcher Eigenschaften der Dauerhaftigkeit [16].

Das Gesamtziel dieser Arbeit war es, zu bestimmen, ob eine Kombination von SS und HS zu einem ausreichend zementartigen Material verarbeitet werden kann, um Kompositportlandzement (CPC) zu produzieren. Dazu wurden einige physikalische Eigenschaften und die Entwicklung der Festigkeit von CPC untersucht, der mit einer Kombination aus SS und HS hergestellt wurde. Der Einfluss der Menge und Feinheit der Schlacke auf die Druckfestigkeit von CPC wurde dargelegt.

2 Methodik

Für die gesamten Untersuchungen wurde gewöhnlicher Portlandzement (CEM I 42.5 N), der der TS EN 197-1 entspricht, verwendet. SS und HS stammten aus dem Eisen- und Stahlwerk Ereg˘li (ERDEMIR) in der Türkei. SS lag in nicht granulierter und Hochofenschlacke in granulierter Form vor. Die Härte von SS betrug 6,5 bis 7,0 auf der Mohs-Skala. Die chemische Zusammensetzung dieser Materialien wird in

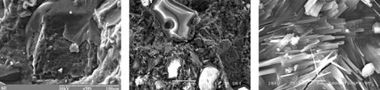

Tabelle 1 gezeigt. Zur Reduzierung des Eisengehalts wurde an der SS eine Magnetscheidung bei ERDEMIR durchgeführt. Bild 1 zeigt ein Röntgenbeugungsdiagramm einer SS-Probe nach der Magnetscheidung [17]. Die Mörtelprobekörper wurden nach der Norm CEN hergestellt. Tabelle 2 enthält die chemische Zusammensetzung und Korngrößenverteilung des Normsands.

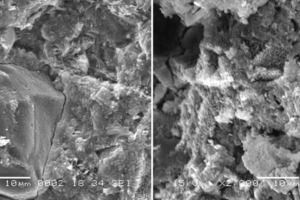

HS und SS wurden getrennt in einer Kugelmühle auf eine spezifische Oberfläche mit einer Blaine-Feinheit von etwa 2500 cm²/g gemahlen. Da sich die Mahlbarkeit von HS und SS unterscheidet, wurde der Hüttensand vier Stunden lang und die Stahlwerksschlacke drei Stunden lang gemahlen. In einem Fall wurde ein Probekörper von 10 kg mit einer Kugel von 30 kg gemahlen. Danach wurden 70 % HS und 30 % SS gemischt und etwa eine Stunde lang gemahlen, bis die Kombination eine Blaine-Feinheit von 3400–3500 cm²/g erreicht hatte. Schließlich wurden der Portlandzement, HS und SS gemeinsam vermahlen. Die daraus resultierenden Produktreihen S1, S2 und S3 wurden schließlich auf eine Blaine-Feinheit von 3800, 4200 bzw. 4600 cm²/g gemahlen. Bild 2 zeigt Fotos des gemahlenen Materials.

Für die Herstellung der Mörtelprobekörper wurde eine Kombination von 30 % SS und 70 % HS als Zementersatz verwendet. Es wurden vier Hauptgruppen von Kompositzement hergestellt. Die erste Hauptgruppe (S0) war die Vergleichsgruppe und bestand aus normalem Portlandzement mit einer Feinheit von 3400 cm²/g. Die Blaine-Feinheit der zweiten Gruppe (S1) betrug 3800 cm²/g, die der dritten Gruppe (S2) 4200 cm²/g und die der vierten Gruppe (S3) 4600 cm²/g. Alle Gruppen bestanden aus einer Kombination von HS und SS. Mit Ausnahme der Vergleichsgruppe wurde in jeder Hauptgruppe der Portlandzementklinker durch eine Schlackenkombination mit Anteilen von 20 %, 40 %, 60 % und 80 % ersetzt. Die Einzelheiten zur Mischung sind in Tabelle 3 enthalten. Das Verhältnis Zement-Sand-Wasser wurde mit 1:3:0,5 gewählt. Entsprechend der in der TS-EN 196-1 beschriebenen Verfahrensweise wurden für jede Prüfung der Druckfestigkeit drei Probekörper hergestellt. Die ursprüngliche Größe der Probekörper betrug 40x40x160 mm. Nachdem diese Probekörper 24 Stunden lang bei einer Raumtemperatur von 20 °C in ihren Formen gehalten wurden, wurden sie aus diesen entfernt und in Wasser mit einer Temperatur von 20 ± 2 °C gelegt.

An den Mörtelprüfkörpern wurden nach 7, 28 und 90 Tagen Druckfestigkeitsprüfungen vorgenommen. Die für die Tests nach 7 und 28 Tagen vorbereiteten Prüfkörper wurden am Tag des Druckversuchs aus dem Wasserbad genommen. Da eine Biegeprüfung nicht durchgeführt wurde, wurde jeder Prüfkörper für die Druckfestigkeitsprüfung in drei gleiche Teile geschnitten. Der Durchschnittswert der Druckfestigkeit dieser drei Prismen wurde berücksichtigt. Die Prüfkörper wurden einachsig bis zum Bruch belastet. Die Prüfkörper für die Untersuchungen nach 90 Tagen wurden nach dem 28. Tag bis zum 90. Tag in einem Feuchtraum mit einer relativen Feuchtigkeit von 60 bis 70 % aufbewahrt. Am 90. Tage wurde die Druckfestigkeit wie bei den anderen Prüfkörpern bestimmt. Das spezifische Gewicht der hergestellten Zemente wurde in Übereinstimmung mit der TS-EN 196-6 bestimmt. Die Abbindezeit und die Werte der räumlichen Ausdehnung wurden in Übereinstimmung mit der TS-EN 196-3 bestimmt.

3 Diskussion der Resultate

Das spezifische Gewicht, die Abbindezeit und die Ausdehnungswerte der Zemente sind in Tabelle 4 enthalten. Wie erwartet worden war, nahm das spezifische Gewicht der Zementgruppen bei allen Produktreihen allmählich mit der Zunahme des Austauschs durch HS und SS ab. Die Raumdichte von SS schwankte zwischen 2000 und 2800 kg/m³. Auch das spezifische Gewicht von HS war kleiner als das von Portlandzementklinker. Daher nimmt auch das spezifische Gewicht der CPC-Produktreihe mit zunehmender Austauschmenge ab. Die Wirkung des Austauschs durch HS und SS auf den Anfang und das Ende der Abbindezeit konnte eindeutig beobachtet werden. Der Abbindebeginn und das Abbindeende dauerten länger als bei der Gruppe S0, die die Vergleichsgruppe war. Zwischen den Produktreihen S1, S2 und S3 gab es jedoch keine wesentlichen Unterschiede. Der Mischungsanteil dieser Reihen war gleich, jedoch die Werte der Blaine-Feinheit waren bei ihnen unterschiedlich. Somit reicht eine Kombination von HS und SS von 20 %, um den Abbindebeginn gegenüber der Reihe S0 zu verlangsamen. Der Gehalt an MgO und Al2O3 der Austauschmaterialien kann der Grund für die Verlangsamung der Reaktion sein [18–19]. Es wurde beobachtet, dass SS die volumetrische Ausdehnung von Mörtelprüfkörpern verstärkt.

Die Mengen an freiem CaO und MgO in der SS waren bei der Bestimmung des Volumens von immenser Wichtigkeit. Die Reaktion beider Oxide mit Wasser hat eine Auswirkung auf die Volumenbestimmung [18-19]. Weiterhin wurde beobachtet, dass die Zementfeinheit auch die räumliche Ausdehnung erhöht. Özkan [19] wies nach, dass ein Kompositzement mit 70 % PCC und 30 % SS eine maximale räumliche Ausdehnung von 2 mm aufweist. Der maximal zulässige Wert für die räumliche Ausdehnung beträgt jedoch 10 mm nach TS EN 196-3. Somit entsprechen Kompositzemente mit Mischungen aus Hüttensand und Stahlwerksschlacke der TS EN 196-3. Der Einfluss von SS auf die Färbung der Mörtelprüfkörper war unbedeutend. Bild 3 zeigt die Mörtelprüfkörper. Da die Farbe des Klinkers und die der Kombination von HS und SS ähnlich ist, ist auch die Farbe der Mörtelreihen ähnlich der der Mörtelreihen, die mit Klinker hergestellt werden.

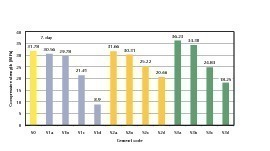

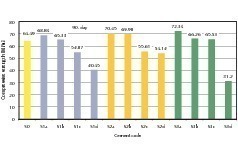

Bild 4 zeigt die Werte der Druckfestigkeit der Mörtelprüfkörper nach 7 Tagen. Die bei den Reihen S1, S2 und S3 beobachtete allgemeine Tendenz war, dass mit einer Abnahme des Anteils von Portlandzementklinker auch die Druckfestigkeit abnahm. Obwohl diese Werte der Abnahme bei hohen Anteilen von Portlandzementklinker (60–80 %) sehr gering ausfielen, wurde bei niedrigen Anteilen von Portlandzementklinker (20–40 %) eine dramatische Abnahme beobachtet. Eine starke Abnahme der Festigkeit im Frühstadium, zum Beispiel nach 7 Tagen, sollte bei geringen Anteilen von Portlandzementklinker (20–40 %) als normal betrachtet werden (besonders bei der Reihe S1). Es ist bekannt, dass SS und HS langsamer als Portlandzementklinker ihre puzzolanische Wirkung zeigen. Während die Druckfestigkeit der Gruppe S1d nur 28 % der der Vergleichsgruppe betrug, stiegen diese Werte mit zunehmender Feinheit auf 65 % bzw. 57 % in den Gruppen S2d und S3d. Das betätigt, dass die Feinheit von Zement eine signifikante Wirkung auf die Festigkeit der Mörtelprüfkörper hat. Während die Ergebnisse von der Gruppe S1 mit einer Feinheit von 3800 g/cm² niedriger als beim Vergleichszement lagen, bewegten sich die Ergebnisse der Gruppe S2 mit einer Feinheit von 4200 g/cm² nahe an den Werten des Vergleichszements, und auch bei einem Ersatz durch 40 % HS und SS in der Gruppe S3 bei einer Feinheit von 4600 g/cm² lagen die Resultate noch höher als beim Vergleichszement.

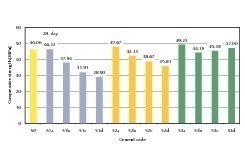

Bild 5 zeigt die Druckfestigkeit der Mörtelprüfkörper nach 28 Tagen. Im Vergleichsmörtel war die Festigkeit nach 28 Tagen 45 % höher im Vergleich zur Festigkeit nach 7 Tagen. Die Druckfestigkeit der Gruppe S1d, die nach 7 Tagen sehr gering war, wies im Vergleich dazu nach 28 Tagen eine Zunahme von 225 % auf. Auch bei Zunahme des Gehalts an HS-SS war die Reduzierung der Druckfestigkeit der Reihen S2 und S3 nach 28 Tagen im Vergleich zur reduzierten Festigkeit nach 7 Tagen nicht sehr hoch. Die Abnahme der Festigkeit von S1d gegenüber S1a betrug jedoch 37,5 %. Der Grund für dieses Ergebnis liegt in der Blaine-Feinheit des Zements. Die Reihe S1 wies relativ geringe Feinheitswerte im Vergleich zu den Reihen S2 und S3 auf. Obwohl die Festigkeit nach 28 Tagen in der Reihe S3 abnahm, bis der Anteil von Portlandzementklinker auf 40 % reduziert wurde, konnte eine erneute Festigkeitszunahme bei Klinkeranteilen von 40 % und 20 % beobachtet werden. Da der einzige Unterschied der Reihe S3 zu anderen Produktreihen nur im Feinheitswert lag, sollte sie folglich bei diesem Erscheinungsbild eine Rolle spielen. Mit zunehmendem Feinheitswert wurde beobachtet, dass die Verluste bezüglich der Druckfestigkeit abnahmen oder teilweise zunahmen. Die Folge war, dass die Reihe S3 die besten Werte aller Reihen für die Druckfestigkeit des Mörtels nach 28 Tagen aufwies. Bei Anteilen von 60 % und 40 % Portlandklinker (S3b und S3c) wurde eine geringere Festigkeit festgestellt (4,1 % für S3b) als die Druckfestigkeit des Vergleichsmörtels. Jedoch erreichte die Druckfestigkeit bei S3a und S3d höhere Werte im Vergleich zur Festigkeit des Vergleichsmörtels. Die Festigkeit von S3a war 6,9 % höher als die des Vergleichsmörtels. Ähnliche Ergebnisse finden sich in der Literatur. Al-Rawas et al. [20] schlussfolgerten, dass man bei Nachbehandlungen von 14 und 28 Tagen für einen Austauschanteil von 20 % höhere Festigkeitswerte erhält, wenn Asche aus Müllverbrennungsanlagen mit einer Blaine-Feinheit von 4300 cm²/g als Ersatz für Zement eingesetzt wird. Xuequan et al. [3] folgerten, dass die Feinheit des Zements ein wichtiger Faktor für die Verwendung von SS bei der Herstellung von Kompositportlandzement ist.

Bild 6 zeigt die Druckfestigkeit von Mörtelprobekörpern nach 90 Tagen. Die am 90. Tag gemessene Druckfestigkeit belegt die Wirkung der Blaine-Feinheit sowie des Mörtelalters. Die Druckfestigkeit nach 7 Tagen zeigt, dass nur zwei Gruppen eine höhere Festigkeit aufweisen als S0 in Bild 4. Die Bilder 5 und 6 zeigen, dass vier bzw. sieben Gruppen eine höhere Festigkeit als S0 (Vergleichsgruppe) aufweisen. Obwohl der Portlandzementklinker durch 60 % Schlacke in den Reihen S1 und S2 bzw. durch 40 % in der Reihe S3 ersetzt wurde, wurde im Vergleich zur Gruppe S0 eine höhere Festigkeit erreicht. Obwohl sich die Druckfestigkeit in der Anfangsphase (7 Tage) nur langsam entwickelte, änderte sich diese Situation langfristig (90 Tage). Der Grund dafür ist, dass Zemente mit HS und SS nur langsam reagieren und sich ihre Druckfestigkeit mit zunehmendem Mörtelalter erhöht. Im Allgemeinen benötigt Puzzolan Calciumhydroxid bei der chemischen Reaktion. Das verwendete Calciumhydroxid ist ein Hydratationsprodukt von Portlandzementklinker. Bei Kompositzementen reagiert der vorhandenen Klinker chemisch zuerst. Danach reagiert Puzzolan mit Hilfe von Calciumhydroxid, das aus der Klinkerreaktion entsteht. Das ist der Grund, warum die Vorteile von Puzzolan im Vergleich zu normalem Zement erst so spät zu Tage treten.

4 Schlussfolgerungen

Die physikalischen Eigenschaften der CPC-Produktreihen werden durch den Ersatz mit HS und SS beeinflusst. Mit zunehmendem Anteil der Austauschkombination HS-SS verringert sich das spezifische Gewicht der CPC-Produktreihe. Mit zunehmendem Anteil der Kombination HS-SS nimmt auch die räumliche Ausdehnung der CPC-Reihe zu. Diese Zunahmen liegen jedoch nicht über den zulässigen Grenzwerten. Ähnlich Ergebnisse wurden bezüglich der Abbindezeit beobachtet.

Die Feinheit der Kombination HS-SS stellt sich als entscheidender heraus als die des PCC. Wenn die Feinheit der Kombination HS-SS konstant gehalten wurde, hatte ein zunehmender Anteil der Kombination HS-SS eine ungünstige Wirkung auf die Festigkeitsentwicklung des Mörtels. Wenn jedoch die Kombination HS-SS feiner gemahlen wurde als PCC, zeigte sich ein positiver Effekt hinsichtlich der Entwicklung der Druckfestigkeit des Mörtels. Die Entwicklung der Frühfestigkeit von Mörtel aus Kompositzement gestaltete sich nicht so gut wie die des Mörtels aus Portlandzement. Wenn jedoch die Festigkeitsentwicklung nach 28 und 90 Tagen betrachtet wird, war diese zeitweilige Situation nicht mehr vorhanden. Bezüglich der Druckfestigkeit kann der Anteil von PCC auf 60 % reduziert werden, und die Kombination HS-SS mit Feinheitswerten von 4200 cm²/g und weniger kann die verbleibenden 40 % ersetzen. Der Substitutionsanteil kann auf 60 % bis 80 % erhöht werden, wenn die Feinheit der Schlacke auf 4600 cm²/g erhöht wird. Die erforderliche Druckfestigkeit kann bei zunehmendem Anteil von HS-SS beibehalten werden, wobei jedoch die Abbindezeit zunimmt und das spezifische Gewicht abnimmt.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

![Röntgenbeugungsdiagramm von SS nach der Magnetscheidung [17]](https://www.zkg-online.info/imgs/tok_416f0beaad5d90f2f8e7211c8c601ce0/w293_h175_x146_y87_101521483_dd37599967.jpg)