Bewertung der Leistungsfähigkeit von Mehrkomponentenzementen

HeidelbergCement Technology Center GmbH

Mehrkomponentenzemente („CEM X“) unterscheiden sich in ihrem Verhalten und ihrer Wirkungsweise im Beton nicht von den bisher in den Zementnormen definierten Zementen. Ihre Bestandteile sind seit langen bekannt und bewährt, nur das Mischungsverhältnis ist bisher in den Zementnormen nicht berücksichtigt worden.

1 Einleitung

1 Einleitung

Für die Erfüllung der zukünftigen Aufgaben ist für den Zementhersteller eine hohe Flexibilität bei der Auswahl und Verwendung der bekannten Stoffe erforderlich. Nur so wird es möglich sein, vor dem Hintergrund häufig wechselnder Randbedingungen Produkte mit konstanter Qualität und Leistungsfähigkeit anzubieten, die die Marktbedürfnisse befriedigen. Sie ist weiterhin Vorraussetzung für die Wettbewerbsfähigkeit von Zement und Beton unter den Gesichtspunkten der Wirtschaftlichkeit und Nachhaltigkeit im Vergleich zu anderen Baustoffen.

2 Definition von Mehrkomponentenzementen

3 Mehrkomponentenzemente in derzeitigen

Zementnormen

Derzeit bereits fortgeschrittene Beratungen lassen erwarten, dass zukünftig auch Kalksteinmehl als weitere Komponente für Ternary Blended Cements nach dieser Norm eingesetzt werden darf. Die Obergrenze für den Kalksteingehalt wird voraussichtlich bei 15 M.-% liegen. Insgesamt liegen jedoch über die Herstellung und Anwendung von Mehrkomponentenzemente nach ASTM C595 nur begrenzte Erfahrungen in wenigen Märkten vor (z.B. Indonesien).

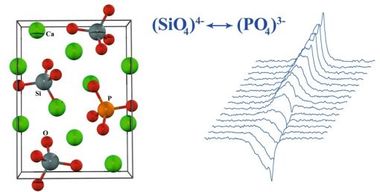

Die Europäische Zementnorm EN 197-1 „Zement – Teil 1: Zusammensetzung, Anforderungen und Konformitätskriterien von Normalzement“ definiert Zemente mit mindestens zwei weiteren Hauptbestandteilen neben Klinker als Portlandkompositzemente vom Typ CEM II-M. Je nach Höhe des Klinkergehaltes wird in die Unterklassen CEM II/A-M oder CEM II/B-M unterschieden (Tabelle 1), die maximale Klinkerreduzierung beträgt 35 M.-%. Außer Klinker dürfen alle als Hauptbestandteil genormten Komponenten verwendet werden (Hüttensand (S), Flugasche (V/W) Kalkstein (L/LL), Puzzolane (P/Q), Silikastaub (D), gebrannter Schiefer (T)). Die häufigsten angewendeten Kombinationen sind Hüttensand/Kalkstein (S-L/LL), Flugasche/Kalkstein (V-L/LL) und Hüttensand/Flugasche (S-V). Mit diesen Zementen liegen bereits einige Erfahrungen in verschiedenen Märkten vor [4].

Möglichkeiten für einen höheren Klinkeraustausch durch mehrere weitere Zementkomponenten bieten Kompositzemente CEM V (Tabelle 2). Dort wird die Kombination von Hüttensand und Puzzolanen erlaubt. Positive Anwendungserfahrungen speziell mit CEM V/A liegen z.B. aus Frankreich, Niederlande oder Polen vor. Hier wird in der Regel bis zu 50 M.-% des Klinkers durch eine Kombination von Hüttensand und silikatreicher Flugasche (Steinkohlenflugasche) ersetzt. Weiterhin besteht innerhalb der Zementart Puzzolanzemente (CEM IV) die Möglichkeit, verschiedene Puzzolane miteinander zu kombinieren.

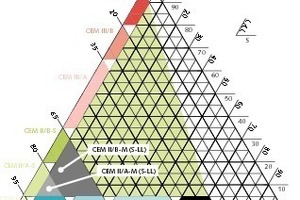

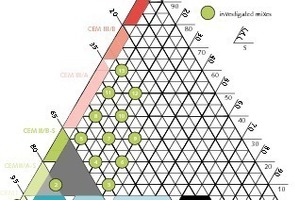

EN 197-1 wurde unter dem Gesichtspunkt erstellt, alle die Zemente in die Norm aufzunehmen, die zum damaligen Zeitpunkt in den CEN-Mitgliedsländern als traditionell und bewährt galten. Auf dieser Basis wurden in der Norm insgesamt 27 Zementarten definiert. Trotzdem decken die in der EN 197-1 derzeit enthaltenen Regelungen nur einen vergleichsweise kleinen Bereich von Zementzusammensetzungen ab, die theoretisch möglich sind. Dies soll am Beispiel der Kombination der drei Zementhauptbestandteile Klinker, Hüttensand und Kalkstein dargestellt werden (Bild 1).

Ausgehend von Portlandzement CEM I in der linken unteren Ecke reihen sich auf der Achse zwischen 100 M.- % Klinker (K) und 100 M.-% Hüttensand (S) die verschiedenen hüttensandhaltigen Zemente CEM II-S und CEM III auf. In gleicher Weise befinden sich auf der horizontalen Achse zwischen 100 M.-% Klinker (K) und 100 M.-% Kalkstein (L oder LL) die möglichen Zusammensetzungen für Portlandkalksteinzemente CEM II-LL. Aus Anschaulichkeitsgründen sind Zusammensetzungen von Putz- und Mauerbindern (MC) nach EN 413-1 ergänzt.

Die Portlandkompositzemente CEM II-M, die als einzige bisher die Kombination von sowohl Kalksteinmehl und als auch Hüttensand als Zementhauptbestandteil definieren, sind im linken unteren Eckbereich dieses Dreistoffdiagramms zu finden. Gerade für einen CEM II/A-M (S-LL) wird in dieser Form der Darstellung der nur sehr enge Spielraum in der Zementzusammensetzung deutlich.

Darüber hinaus verbleibt ein großer, hier gelblich hinterlegter Bereich von möglichen Zusammensetzungen, der bisher nicht durch Zementnormen abgedeckt ist. Ähnliches gilt auch für andere Mehrkomponentenzemente, die z.B. die Kombination von Hüttensand und Flugasche oder von Flugasche und Kalkstein beinhalten. Aber nicht alle diese denkbaren Variationen ergeben Zemente, die eine markt- und wettbewerbsfähige Leistungsfähigkeit aufweisen sowie bei der Anwendung in Beton eine notwendige Bauwerkssicherheit gewährleisten. Vor diesem Hintergrund wurden bereits erste Überlegungen und Untersuchungen zu der Frage durchgeführt, welche Mehrkomponentenzemente geeignet und realisierbar erscheinen [5]. Da eine mögliche Einordnung dieser Zemente in das vorhandene Schema der Zementklassifizierung noch offen ist, werden sie üblicherweise mit dem Arbeitstitel „CEM X“ belegt.

4 Untersuchungsprogramm

Die Versuchszemente wurden im Labor aus separat gemahlenen Bestandteilen gemischt. Die Feinheit der einzelnen Komponenten wurde so gewählt, wie sie in etwa bei einer industriellen Herstellung zu erwarten wäre. Als Klinkerträger wurde ein werksmäßig hergestellter Portlandzement CEM I 52,5 R verwendet (C3S 64 M.-%, C3A 9 M.-%, Na2O 0,57 M.-%), der eine Feinheit 5970 cm²/g nach Blaine aufwies. Hüttensandmehl ((CaO + MgO)/SiO2 1,32, Al2O3 11 M.-%, Feinheit 4460 cm²/g) wurde aus einem Hüttensand mit normal hydraulischer Reaktivität ermahlen. Die Eigenschaften des Kalksteinmehls (CaCO3 96 M.-%, Feinheit 6800 cm²/g) erfüllten alle Anforderungen der Kategorie LL der EN 197-1. Allen Versuchszementen wurde Calciumsulfat in Form einer Mischung aus Anhydrit und Halbhydrat so zugegeben, dass überall der gleiche SO3-Gehalt wie im Referenzzement CEM I 52,5 R eingestellt ist.

An den Versuchszementen wurden die üblichen nach EN 197-1 geforderten Normprüfungen an Zement durchgeführt. In Tabelle 3 sind die Normfestigkeiten von Mörteln nach EN 196-1 im Alter von 2 und 28 Tagen zusammengestellt. Die Frühfestigkeiten nach 2 Tagen nehmen im Vergleich zum Referenzzement CEM I 52,5 R erwartungsgemäß mit abnehmenden Klinkergehalt ab. Der jeweilige Anteil an Hüttensand bzw. Kalksteinmehl ist dabei von untergeordneter Bedeutung. Mit Ausnahme der Zemente mit niedrigen Klinkergehalten von 30 M.- % (Mischungen 12 und 13) weisen alle CEM X-Zemente eine Frühfestigkeit von mehr als 10 MPa auf. Im Alter von 28 Tagen haben Hüttensand- und Kalksteinmehlgehalt einen größeren Einfluss auf die Mörteldruckfestigkeit. Ein höherer Hüttensandgehalt kann dabei den geringen Festigkeitsbeitrag des Kalksteinmehls kompensieren.

Anhand der ermittelten Festigkeiten wurden die Versuchzemente in die Festigkeitsklassen der EN 197-1 eingeordnet. Die Versuchszemente mit niedrigen Klinkergehalten von 30 M.-% (Mischungen 12 und 13) können aufgrund ihrer niedrigen Frühfestigkeit nur in die Klasse 32,5 N eingestuft werden. Alle anderen CEM X-Zemente erfüllen dagegen die Anforderungen der Festigkeitsklasse 42,5 N, Zemente mit Klinkergehalten von 60 M.-% sogar noch höhere Klassen. Alle anderen untersuchten Kenngrößen (Wasseranspruch, Erstarren, Raumbeständigkeit, etc.) erfüllen die Normanforderungen und liegen im Bereich der üblichen Normzemente.

Bei der Bewertung der Versuchsergebnisse ist zu berücksichtigen, dass alle Versuchszemente hohe Feinheiten besaßen, die im Bereich von 5500 bis 6500 cm²/g spezifischer Oberfläche nach Blaine lagen. Für die Herstellung solcher Zemente bedeutet dies einen höheren Energieverbrauch und eine Reduzierung von Mühlenkapazitäten. Unter Umständen können Zemente mit höherer Feinheit bei der Anwendung die Verarbeitbarkeit des Betons ungünstig beeinflussen. Andererseits muss in Betracht gezogen werden, dass die Ausgangsstoffe der Versuchszemente im Rahmen dieser Untersuchungen ohne weitere Anpassung miteinander gemischt wurden. Die in der Praxis üblichen Optimierungsmöglichkeiten der Anpassung der Korngrößenverteilungen, der Sulfatträgeroptimierung oder weitere Möglichkeiten wurden hier nicht genutzt.

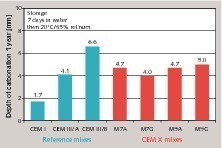

Im Vergleich der europäischen Märkte bestehen bisher keine einheitlichen Kriterien in der Bewertung von Dauerhaftigkeitseigenschaften des Betons. Beruhend u.a. auf den Unterschieden in den klimatischen Randbedingungen und den vorliegenden langjährigen Erfahrungen werden verschieden Testmethoden, Betonrezepturen und Prüfkriterien angewendet. Dies machte eine Bewertung von Ergebnissen eines einzelner Prüfverfahrens allein auf Basis absoluter Messwerte sehr schwierig. Viel aussagekräftiger ist daher der direkte Vergleich zu Betonen, die sich auf der Basis langjährig baupraktischer Erfahrungen bewährt haben. Zu diesem Zweck wurden Referenzmischungen mit Zementen CEM I 52,5 R (Basiszement für die Versuchszemente), CEM III/A 42,5 N (40 M.-% Hüttensand) und CEM III/B 32,5 N (70 M.-% Hüttensand) in die Untersuchungen einbezogen.

Erwartungsgemäß zeigt bei Lagerung im Laborklima der Portlandzement CEM I die niedrigste Karbonatisierungstiefe. Mit sinkendem Klinkergehalt der Zemente steigen die Karbonatisierungstiefen. Zwischen den verschiedenen CEM X-Zementen sind die Unterschiede jedoch sehr gering. Die variierten Qualitäten von Hüttensand und Kalkstein scheinen unter den hier untersuchten Bedingungen von untergeordneter Bedeutung zu sein. Insgesamt bewegen sich die Messwerte für die CEM X-Zemente im Bereich der Referenzmischung mit CEM III/A, der mit 60 M.-% einen im Vergleich höheren Klinkergehalt aufwies.

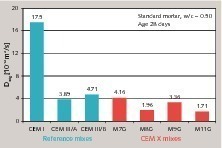

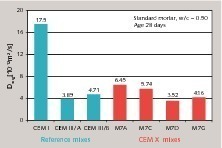

Der Vergleich der ermittelten Chloridmigrationskoeffizienten zwischen den untersuchten CEM X-Zementen und den Referenzmischungen ist in Bild 4 dargestellt. Die Ergebnisse bestätigen die generelle Kenntnis, dass Hochofenzemente einen deutlich höheren Widerstand gegen das Eindringen von Chloriden aufweisen als reine Portlandzemente. Diese Erfahrung ist auch auf CEM X-Zemente übertragbar, deren Chloridmigrationskoeffizienten in der gleichen Größenordnung liegen wie die der hüttensandhaltigen Referenzzemente. Für die Zemente mit den höheren Hüttensandgehalten (Mischungen M8 und M11) wurden die niedrigsten Werte ermittelt.

In Bild 5 ist dargestellt, welchen Einfluss die Eigenschaften von Hüttensand und Kalksteinmehl haben. Am Beispiel der Mischung M7, die 30 M.-% Hüttensandmehl und 20 M.-% Kalksteinmehl enthält, sind dort die Chloridmigrationskoeffizienten für Zemente dargestellt, bei denen die Feinheit des Hüttensandmehls bzw. die Qualität des Kalksteins variiert wurde. Die Verwendung von feiner aufgemahlenem Hüttensandmehl (M7D und M7G) führt tendenziell zu niedrigeren Koeffizienten im Vergleich zu gröberem Material (M7A und M7C). Hier kommt die durch größere Mahlfeinheit bewirkte höhere chemische Reaktivität des Hüttensandmehls zur Geltung. Ein eindeutiger Einfluss der Kalksteinmehlqualität ist dagegen unter der Berücksichtung der möglichen Prüfstreuung des angewendeten Prüfverfahrens nicht zu erkennen.

Die Ergebnisse verdeutlichen den positiven Einfluss des Hüttensandes auf den Widerstand gegen das Eindringen von Chloriden, der auch in Mehrkomponentenzementen zur Geltung kommt. Maßgeblich sind der Gehalt des Hüttensandes und seine Reaktivität. Kalksteinmehl trägt erfahrungsgemäß nicht zur Verbesserung des Chlorideindringwiderstands bei. Die Versuchsergebnisse zeigen aber auch, dass selbst höhere Kalksteinmehlgehalte in Kombination mit Hüttensand die Messwerte nicht ungünstig beeinflussen. Der Hüttensand kann die diesbezüglich geringere Leistungsfähigkeit des Kalksteins kompensieren, wenn auch die Erklärung der genaueren Mechanismen weiterer Forschung bedarf. Hier liegt eine positive Synergie zwischen den beiden Stoffen vor, die es gilt, effizient zu nutzen.

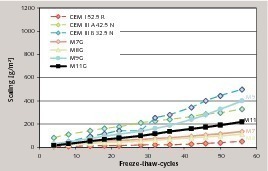

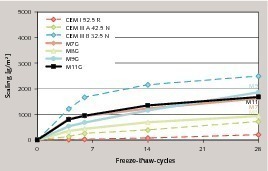

Der Frostwiderstand wurde nach dem CF-Verfahren durchgeführt, das in CEN/TS 12390-9 [7] beschrieben ist. Dabei wird die einseitige Prüffläche des Betonprüfkörpers in entionisiertes Wasser eingetaucht und durch wiederholte Frost-Tau-Wechsel (2 Zyklen pro Tag) beansprucht. Der Masseverlust der Prüfkörper wird bis zu 56 Frost-Tau-Wechseln bestimmt. Alle untersuchten Betone besaßen mit einem Zementgehalt von 320 kg/m³ und einem w/z-Wert von 0,50 die gleiche Mischungszusammensetzung. Den Betonen wurde kein Luftporenbildner zugegeben. Nach dem Ausschalen nach 24 Stunden verblieben die Prüfkörper weitere 6 Tage unter Wasser. Anschließend lagerten sie im Klima 20 °C/65 % rel. Feuchte bis zum Beginn der Prüfung im Alter von 28 Tagen.

Bild 6 zeigt den Verlauf der Frostabwitterungen der Betone von Zementen mit unterschiedlicher Zusammensetzung. Alle Betone sind aufgrund der ermittelten Masseverluste als frostbeständig einzustufen und zeigen den bekannten Verlauf der Abwitterungen durch Frostbeanspruchung im Laborversuch. Erwartungsgemäß weist der Beton mit dem Referenzzement CEM I 52,5 R im Laborversuch die geringsten Abwitterungen auf, die Betone mit CEM III/A 42,5 N und CEM III/B 32,5 N zeigen entsprechend ihrer Hüttensandgehalte zunehmende Masseverluste. Die Abwitterungen der Betone mit den CEM X-Mischungen M7, M8 und M11 unterscheiden sich im Rahmen der üblichen Prüfstreuungen der Meßmethode kaum. Sie liegen im Bereich zwischen den Werten der Referenzzemente CEM I und CEM III/A. Hierbei hat der Kalksteinmehlgehalt, der zwischen 10 und 20 M.-% betrug, keinen erkennbaren Einfluss. Lediglich die Abwitterungen der Mischung M9 (K/S/LL = 40/30/30) liegen etwas höher. Dies ist der Zement mit dem niedrigsten Klinkergehalt und dem höchsten Kalksteinmehlgehalt. Sie sind in der Größenordnung des Referenzzementes CEM III/A.

Auch hier wurde der Einfluss der Eigenschaften der Zementhauptbestandteile näher untersucht. Bei den Zementen mit der Mischungszusammensetzung M7 zeigt nur die Variante A höhere Abwitterungen, die in der Größenordnung der Messwerte des CEM III/B liegen (Bild 7). Dieser Zement beinhaltete das gröbere Hüttensandmehl und den Kalkstein mit niedrigem Calciumcarbonatgehalt.

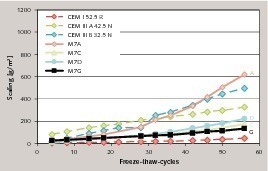

Einen eindeutigeren Hinweis auf den Einfluss der Zementkomponenten geben die Ergebnisse der Zemente der Zusammensetzung M9 mit dem höchsten Kalksteinmehlgehalt von 30 M.-% (Bild 8). Dort ist ein deutlicher Unterschied zwischen den Varianten A und C (niedrige Hüttensandfeinheit) einerseits und den Varianten D und G andererseits (hohe Hüttensandfeinheit) festzustellen. Das bedeutet, die Reaktivität des Hüttensandes, hier ausgedrückt durch die unterschiedliche Mahlfeinheit des ansonsten identischen Stoffes hat in dieser Zementzusammensetzung einen maßgeblichen Einfluss auf den Frostwiderstand des Betons. Der Einfluss der Qualität des Kalksteinmehls ist trotz seines hohen Anteils im Zement nur von untergeordneter Bedeutung. Zwar treten bei den Mischungen A und D mit jeweils niedrigem CaCO3-Gehalt des Kalksteins etwas höhere Abwitterungen auf als bei den korrespondierenden Mischungen C und G mit hohem CaCO3-Gehalt. Diese Unterschiede sind jedoch gering und liegen im üblichen Streubereich des Meßverfahrens.

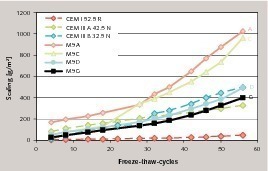

Die Entwicklung der Abwitterungen unter Frost-Tausalz-Beanspruchung für Betone mit unterschiedlichen Zementzusammensetzungen ist Bild 9 zu entnehmen. Wiederum ist der Vergleich mit Referenzbetonen mit verschiedenen, bekannten Zementen dargestellt. Die Betone mit Portlandzement CEM I und Hochofenzement CEM III/A sind aufgrund ihrer Abwitterungen unter 1000 g/m² nach 28 Frost-Tau-Wechseln als sicher frostbeständig einzustufen. Dagegen ist beim Beton mit CEM III/B mit Abwitterungen von über 2000 g/m² nach vorliegenden Erfahrungen ein ausreichender Frost-Tausalz-Widerstand nur noch bedingt gegeben.

Der Beton mit Zementmischung M8 zeigt Abwitterungen, die vergleichbar sind mit CEM III/A. Die ermittelten Messwerte für die anderen drei Betone mit CEM X-Zementen liegen in einem Bereich zwischen CEM III/A und CEM III/B. Dabei unterscheiden sich die Abwitterungen dieser drei Betone kaum. Ein Einfluss der Zementzusammensetzung – der Kalksteingehalt variiert zwischen 10 und 30 M.-% – ist nicht feststellbar.

Eine eindeutige Bewertung des absoluten Frost-Tausalz-Widerstandes der hier untersuchten Betone ist nicht möglich. Die Ergebnisse weisen aber darauf hin, dass sich die Betone im Grenzbereich einer ausreichenden Frostbeständigkeit bewegen. Hier ist die Notwendigkeit einer Optimierung der Zementleistungsfähigkeit gegeben. Der Spielraum für mögliche Verbesserungen von Zementeigenschaft ist auch vorhanden, da die im üblichen Zementherstellungsprozess vorhandenen Optimierungsmöglichkeiten bei der Vorbereitung der Laborzemente nicht genutzt wurden.

5 Schlussfolgerungen

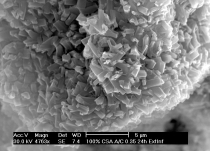

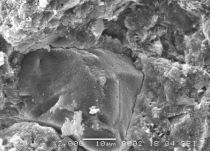

Die ermittelten Versuchsergebnisse und auch alle sonstigen bisher vorliegenden Erfahrungen bestätigen, dass sich die Reaktionsmechanismen und die Wirkungsweise dieser Mehrkomponentenzemente in Beton nicht von denen herkömmlicher Zemente unterscheiden. Erstarren, Erhärten, Gefügeentwicklung, Festigkeitsbildung und Dauerhaftigkeit erfolgen nach den gleichen Prinzipien und Gesetzmäßigkeiten wie sie von bisher genormten Zementen auf der Basis von Portlandzementklinker bekannt sind.

Die hier untersuchten CEM X-Zemente aus der Kombination von Klinker, Hüttensand und Kalkstein erreichten in den meisten Fällen die Festigkeitsklasse 42,5 N nach EN 197-1. Dies ist die Festigkeitsklasse, in der heute sehr viele, in manchen Märkten sogar die meisten Portlandkomposit- und Hochofenzemente in üblichen Betonanwendungen für den konstruktiven Betonbau eingesetzt werden. Nur Zemente mit sehr hohem Klinkeraustausch erfüllten aufgrund geringerer Frühfestigkeiten diese Anforderung nicht und waren in eine niedrigere Festigkeitsklasse einzustufen.

Es muss allerdings auch gesagt werden, dass die meisten untersuchten Zementmischungen mit einer spezifischen Oberfläche nach Blaine von mehr als 5500 cm²/g Feinheiten aufwiesen. Diese Feinheit liegt über dem Durchschnitt der heute üblichen Normzemente. Für die Zementherstellung bedeutet dies, dass mit einem erhöhten Mahlaufwand zu rechnen ist, um Zemente mit der gewünschten Leistungsfähigkeit zu produzieren. Dies kann zu einer Erhöhung des erforderlichen Energieaufwandes und eine Reduzierung der Produktionskapazitäten führen. Andererseits kann eine höhere Zementfeinheit auch die betontechnologischen Eigenschaften beeinflussen. Speziell die Verarbeitbarkeit des Frischbetons könnte davon betroffen sein, wenn Zemente mit höherem Wasseranspruch eingesetzt werden.

Hier ist noch weitere Forschungs- und Entwicklungsarbeit zu leisten, um den Herstellungsprozess und die Zementeigenschaften weiter zu verbessern. Dieser Optimierungsprozess ist aber immer auf die werksspezifischen Randbedingungen und die Eigenschaften der individuellen Zementkomponenten abzustimmen. Die für das hier dargestellte Versuchsprogramm verwendeten Zemente wurden im Labor durch einfaches Mischen eines CEM I 52,5 R sowie von einem jeweils separat gemahlenem Hüttensandmehl und Kalksteinmehl hergestellt. Außer der Zugabe von Calciumsulfat wurde keine weitere Optimierung vorgenommen. Daher besteht noch ein deutlicher Spielraum, die Zementeigenschaften mit den bewährten Optimierungsmöglichkeiten im Zementherstellprozess zu verbessern.

Auch hinsichtlich der Dauerhaftigkeit konnten die bekannten Effekte ermittelt werden. So zeigten die CEM X-Zemente die gleiche positive Wirkung einer Erhöhung des Chlorideindringwiderstandes wie sie auch bei üblichen Hochofenzementen bekannt sind. Höhere Kalksteingehalte bis 30 M.-% wirkten sich dabei nicht ungünstig aus. Beim Frostwiderstand lagen die Abwitterungen in einer Größenordnung, die im Bereich der herkömmlichen Portlandkompositzemente CEM II/B und der Hochofenzemente CEM III/A einzuordnen ist. Bei kombiniertem Betonangriff durch Frost und Tausalzen traten im Laborversuch Abwitterungen auf, die oberhalb des hier untersuchten Hochofenzementes CEM III/A lagen. Für eine Einstufung des Frost-Tausalz-Widerstandes sind weitere Untersuchungen notwendig.

6 Abschließende Bewertung

Beim Einsatz in Beton liegt das Leistungspotential von Mehrkomponentenzementen je nach Zementzusammensetzung in dem Bereich von Portlandkompositzementen (CEM II/B) und von Hochofenzementen (CEM III/A, d. h. Hüttensandgehalt bis 65 M.-%). In diesem Beitrag wurden Ergebnisse für die Kombination von Hüttensand (S) und Kalkstein (LL) dargestellt. Die Erfahrungen müssen auf andere Kombinationen wie z.B. Flugasche (V) und Kalkstein (LL) übertragen werden. Hierbei sind jedoch keine grundsätzlich anderen Ergebnisse zu erwarten. Die Frage ist vor allem die Ermittlung der jeweiligen Grenzen des Klinkeraustauschs ohne die Leistungsfähigkeit des Zementes zu schmälern.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.