Metallgewinnung und Umwandlung von LD-Schlacke in hochreaktive Zementkomponenten

LOESCHE GmbHNachhaltiger und schonender Umgang mit den Ressourcen unseres Planeten sind schon lange ein Motiv, um kontinuierlich Verbesserungen in den Herstellungsprozessen von Produkten zu erreichen. Darunter fallen auch jene Aktivitäten, um die bei der Eisen- und Stahlerzeugung anfallende Hütten- und Stahlwerksschlacken einer ressourcenschonenden Verwendung zuzuführen.

1 Einleitung

In Deutschland fallen jährlich ca. 6 Mio. t Stahlwerksschlacken an. Davon sind 3,5 Mio. t LD-Schlacke und 1,8 Mio. t Elektroofenschlacke [1]. Je nach...

1 Einleitung

In Deutschland fallen jährlich ca. 6 Mio. t Stahlwerksschlacken an. Davon sind 3,5 Mio. t LD-Schlacke und 1,8 Mio. t Elektroofenschlacke [1]. Je nach Kalkgehalt werden diese Schlacken als Straßenbaustoff oder auch als Dünger verwendet. Die LD-Schlacken werden insbesondere im Straßenbau in ungebundenen Tragschichten, aber auch in bituminös gebundenen Trag- und Deckschichten eingesetzt.

Vor dem Hintergrund der Ressourcenschonung und der aktuellen CO2-Debatte gibt es bereits weltweit verschiedene Aktivitäten, um Stahlwerksschlacken so zu modifizieren, dass daraus ein hydraulisch hochreaktives Material bei gleichzeitiger Rückgewinnung des Metallinhaltes entsteht.

Seit ca. zwei Jahren wird auch von der Loesche GmbH in Düsseldorf die Thematik der ‚Veredlung‘ von Stahlwerksschlacken zu einem hoch-reaktiven Zementbestandteil bei gleichzeitiger Rückgewinnung der Metalle als ein zentraler Forschungsschwerpunkt angegangen. Die Bearbeitung erfolgt in enger Zusammenarbeit mit dem F.A. Finger-Institut der Bauhaus Universität Weimar und der Bundesanstalt für Materialforschung und -prüfung (BAM), Berlin, Fachbereich 4.4 „Thermochemische Reststoffbehandlung und Wertstoffrückgewinnung“.

2 Versuchsergebnisse

Die LD-Schlacken enthalten aufgrund ihres Entstehungsprozesses bei der Stahlerzeugung noch größere Mengen Eisen, die zum geringeren Teil metallisch, zum größeren Teil aber oxidisch gebunden sind. Dabei kann das oxidisch gebundene Eisen nicht durch ein physikalisches Trennverfahren separiert werden. Hierzu bieten sich thermochemische Verfahren in reduktiver Atmosphäre an, die dies zunächst fest in Mineralphasen gebundene Eisen in eine elementare, metallische Form überführen. Durch die gezielte Eisenentfrachtung und andere Maßnahmen wird die Zusammensetzung der Schmelze in den optimalen Bildungsbereich für silikatische Klinkerphasen (Kalkstandard im Bereich 90 bis 105) überführt, so dass nach der Abkühlung ein klinkerähnliches Material mit hoher Reaktivität entsteht.

Die Hauptmenge des metallischen Eisens wird bei dem von Loesche angewendeten Verfahren direkt im Schmelzprozess konzentriert und abgeschieden. Der verbliebene Eisenanteil im neuen, klinkerähnlichen Material, wird in einem nachgeschalteten Zerkleinerungsprozess auf einer für diese Anwendung modifizierten Loesche-Mühle getrennt ausgebracht.

Die Versuche wurden mit verschiedenen Stahlwerksschlacken in einem Lichtbogenofen der BAM Berlin-Adlershof mit eingeschmolzenen Materialmengen zwischen 200 und 300 kg durchgeführt.

Die physikalische Trennung des Metalls und die Mahlung der zementähnlichen modifizierten Schlacke erfolgte in einer kleintechnischen Versuchsanlage im Technikum von Loesche. Die chemischen, mineralogischen und baustofftechnischen Untersuchungen erfolgten am F.A. Finger Institut der Bauhaus-Universität in Weimar. Die Vorbereitung des Materials vor der Mahlung, die Metallanalysen und die Gesamtbewertung des Metallausbringens wurden durch die Cala Aufbereitungstechnik GmbH & Co. KG in Aachen durchgeführt.

3 Chemische und mineralogische

Analyseergebnisse

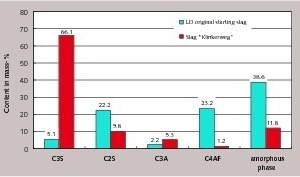

Als wesentliche Mineralphasen wurden in Abhängigkeit der untersuchten Schlacke die vier Hauptklinkerphasen Alit (C3S), Belit (C2S), Aluminat (C3A) und Aluminatferrit (C4AF) sowie röntgenamorphe Phasen (Glasphase) detektiert.

Die unbehandelte Ausgangsschlacke zeigt bereits einen erheblichen Belit-Anteil (C2S) von über 20 % und einen Glasgehalt von 38,6 %, ohne jedoch eine entsprechende Reaktivität aufzuweisen. Der Alitgehalt der Ausgangsprobe lag bei lediglich 5 M.-% (Bild 1).

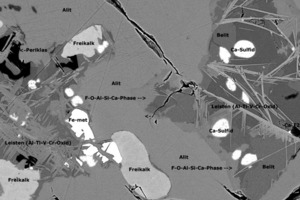

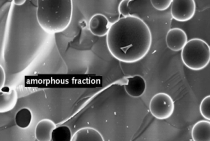

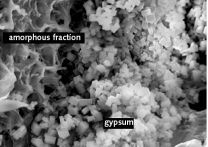

Nach der Verklinkerung der Schlacke („Klinkerweg“) änderte sich der Phasenbestand im Vergleich zur Ausgangsschlacke signifikant. Es wurden nunmehr Alitgehalte von ca. 66 % gefunden. Um sicherzustellen, dass die Ergebnisse reproduzierbar sind, wurden die Versuche mehrfach wiederholt. Dabei ergaben sich in allen Fällen ähnlich hohe Alitgehalte. Die rasterelektronenmikroskopische Untersuchung der Schlacke ergab sehr kompakte, bis zu mehreren Millimeter große Alitareale (Bild 2).

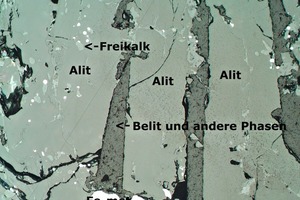

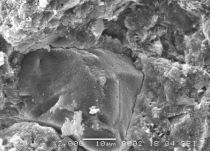

Durch eine Texturätzung sollte versucht werden die Korngrenzen – wenn vorhanden – zwischen den einzelnen Kristalliten in den großflächigen Alitarealen sichtbar zu machen, um Hinweise über die Größe der Alitkristalle zu bekommen. Die entsprechende Probe wurde deshalb nach den elektronenmikroskopischen Untersuchungen und Elementmappings nochmals poliert, um die aufgedampfte Kohlenstoffschicht zu entfernen. Danach wurde die Probe für eine zusätzliche lichtmikroskopische Untersuchung mit einer 0,5-%igen Lösung aus Salpetersäure in alkoholischer Lösung geätzt.

Wie das lichtmikroskopische Bild 3 zeigt, werden auch nach längerem Ätzen keine weiteren Korngrenzen innerhalb der Alitareale sichtbar. Ein wesentlicher Befund aus den mikroskopischen Untersuchungen zeigt, dass die gebildeten Alitkristalle im Vergleich mit Aliten aus der konventionellen Klinkerherstellung extreme Größen erreichen. Des Weiteren fällt auf, dass trotz sehr langsamer Abkühlung der Schmelze an den Aliträndern keinerlei Zerfallsprozesse zu Belit und Freikalk zu beobachten waren.

4 Baustofftechnische Untersuchungen

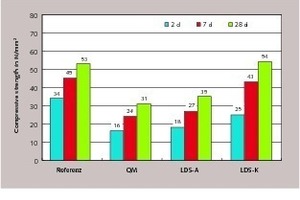

Folgende Proben wurden untersucht:

100 % Referenzzement CEM I 42,5 R

70 % Referenzzement + 30 % Quarzsand (Fraktion 0/2 mm) als inerte Gesteinskörnung

70 % Referenzzement + 30 % verklinkerte Schlacke aus den Schmelzversuchen

Die Ergebnisse der Druckfestigkeitsprüfungen sind in Bild 4 dargestellt. Es wird deutlich, dass das neuartige Material aus dem Loesche-Verfahren ein hohes hydraulisches Potential aufweist. Bereits nach zwei Tagen liefert die Schlacke einen eigenständigen Festigkeitsbeitrag, so dass die entsprechende Mischung deutlich über dem Festigkeitsniveau der Vergleichsprobe mit Quarzsand liegt. Nach sieben Tagen hat die entsprechende Mischung das Festigkeitsniveau des Referenzzementes fast erreicht; nach 28 Tagen übersteigt sie dies sogar leicht.

5 Mahlung

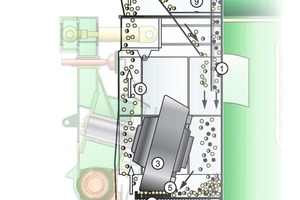

Durch die mechanische Beanspruchung unter den Walzen wird die Mineralfraktion selektiv zerkleinert, während die Metallpartikel nur oberflächlich von anhaftenden Mineralpartikeln befreit werden und ihre Partikelform weitestgehend beibehalten. Nach erfolgter Zerkleinerung werden die Metall- und Mineralpartikel über den Rand der Mahlschüssel in einen aufwärtsgerichteten Gasstrom geworfen. Die leichte Mineralfraktion wird vom Gasstrom zu dem oberhalb der Mühle angeordneten Sichter transportiert, während die Metallpartikel aufgrund ihrer höheren spezifischen Dichte im Gegenstrom nach unten in das Austragssystem fallen.

Partikel der Mineralfraktion, denen noch Metall anhaftet oder die noch nicht auf die gewünschte Produktfeinheit zerkleinert wurden, werden vom Sichterrotor abgewiesen und gelangen durch Schwerkraft zurück auf die Mahlschüssel zur erneuten Mahlung.

An der gravitativ ausgetragenen Metallfraktion können noch geringfügig Anteile der Mineralfraktion (< 10 %) haften. Sofern die gewünschte Reinheit damit nicht erreicht wird, werden weitere Konzentrationsschritte wie Magnet- oder Dichtesortierung nachgeschaltet. Der dabei verbleibende Rest an mineralischen Partikeln wird im Kreislauf der Mühle wieder zugeführt. Mit diesem Wirkprinzip der Loesche-Mühle ist es möglich nahezu 100 % des Metallanteiles vom Aufgabegut zu separieren.

Loesche-Mühlen können aufgrund ihres modularen Konstruktionsprinzips mit 2-, 3-, 4- oder 6-Mahlwalzen ausgerüstet werden, um die Durchsatzanforderungen der Betreiber zu erfüllen.

6 Zusammenfassung

Nach zwei Tagen kann am Normenmörtel dieser Portlandkompositzemente mit 70 % CEM I und 30 % modifizierter alithaltiger LD-Schlacke ein eigenständiger Erhärtungsbeitrag der verklinkerten Schlacke nachgewiesen werden. Bereits nach sieben Tagen ist die Festigkeitsentwicklung des Portlandkompositzementes mit modifizierter Schlacke im Vergleich zum schlackefreien Referenzzement nahezu identisch.

Zur Fortführung der umfangreichen halbtechnischen Untersuchungen mit unterschiedlichen Stahlwerksschlacken und um die großtechnische Machbarkeit und die Ökonomie des neuen Verfahrens für einen industriellen Einsatz zu verifizieren wird das Forschungsteam unter Leitung von Loesche zeitnah durch Industriekonzerne ergänzt. Über die weiteren Ergebnisse im Rahmen dieser Forschungsarbeit wird in Kürze detailliert berichtet.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.