Mathematische Bewertung der Sichterleistung

Teheran cement factorySichter haben in der Zementindustrie die Aufgabe, grobes von feinem Material zu trennen. In diesem Zusammenhang lohnt es sich, ihre Funktion in Roh- und Zementmahlanlagen völlig zu verstehen. Konsequente Fehlersuche und deren Beseitigung, die Eliminierung technischer Hindernisse und optimale Verarbeitung führen zu einer Verbesserung des gemahlenen Endprodukts.

1 Einleitung

Für den stabilen Betrieb einer Zementmühle ist es unerlässlich, ihre...

1 Einleitung

Für den stabilen Betrieb einer Zementmühle ist es unerlässlich, ihre Leistungsfähigkeit zu kennen. Zu diesem Zweck wird zunächst eine Reihe von Parametern ausgewählt und dann deren Informationen bewertet, indem jeder einzelne Parameter berechnet wird. Zu diesen Parametern gehören die Umlaufmenge, der Durchsatz von Grob- und Feingut pro Stunde, der Abscheidegrad, Weichheitsparameter und Gleichförmigkeitsbeiwerte sowie die Stelle des Trennschnitts und des Bypasses.

Die Rohmaterialien im Werk sind Kalkstein, Ton, Bauxit, Eisenerz, Puzzolan, Gips sowie weitere Zusätze. Die meisten dieser Materialien kommen aus Tagebauen, die sich in der Nähe des Werks befinden. Bauxit, Eisenerz und Gips werden zugekauft. Zurzeit hat der Zementverkauf eine Gesamtmenge von 13 000 t/d erreicht. Die Gesamtzahl der Beschäftigten einschließlich der Direktion beläuft sich auf 1651 Personen. Detailansichten der Rohmühle Nr. 6 zeigen die Bilder 1–3.

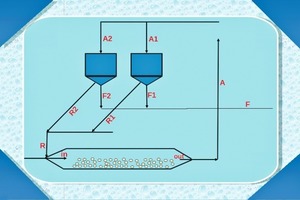

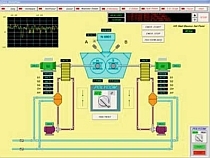

Die Linie 6 des Zementwerks Teheran ist der wichtigste Anlagenteil. Bei einer Nennleistung von 4000 t/d Klinker ist sie mit einer Einkammerkugelmühle ausgestattet. Die Kapazität dieser Mühle beträgt 385 t/h. Das ausgetragene Material aus dem Mühlenbrecher und aus der Kugelmühle wird zwei Senkrechtförderern aufgegeben, die das Material zu zwei Sichtern transportieren. Bild 4 zeigt schematisch den Weg von der Beschickung bis zum Austrag durch die Mühle und die Sichter.

2 Sichtereinstellung

Sollwert Kalkstein = 270 t/h

Sollwert Korrekturstoff = 25 t/h

Sollwert Bauxit = 10 t/h

Im Zusammenhang mit dem Sichter werden folgende Fälle berücksichtigt:

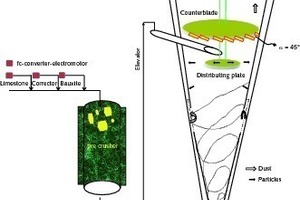

Das Laufrad wird durch einen Wechselstrommotor angetrieben, die Rotation kann nicht verändert werden.

Der Winkel der Flügel im Zählwerk ist unveränderlich und beträgt 45 Grad. Die eingebauten Flügel sollen die großen Teilchen zerschlagen und sie an die Innenwand des Sichters transportieren.

Der Verteilerteller wird durch einen Gleichstrommotor mit veränderlicher Drehzahl angetrieben.

Die Einstellung des Sichters mit Sauglüfter erfolgt durch einen Gleichstrommotor mit variabler Drehzahl. Es gibt zwei Regler, mit denen der Anlagenfahrer die Produktfeinheit einstellen kann (Teile des Sichters werden in Bild 5 gezeigt).

3 Korngrößenverteilungskurve

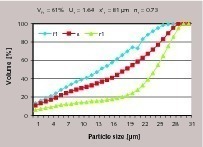

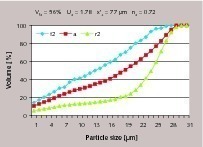

Nach Tabelle 1 beträgt der Anteil des Aufgabeguts, das durch das Sieb mit 9 µm geht, 19,45 %. Offensichtlich ist der Anteil des groben Materials, das durch dieses Sieb geht, geringer, und der Anteil des hindurchgehenden feinen Materials höher. 100 % der feinen Proben aus Sichter 1 gehen durch das Sieb mit 615 µm. Das Sieb für Sichter 2 hat eine Größe von 515 µm (Tab. 1).

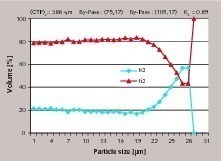

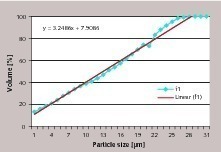

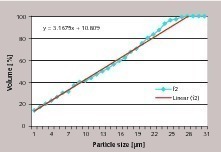

Der Durchgangsanteil der groben Proben von den Sichtern 1 und 2 durch das Sieb mit 735 µm beträgt 100 %. Der Durchgangsanteil der Probe vom Aufgabegut durch das Sieb innerhalb der Größen 515 und 735 µm beträgt 100 % (Sieb 615 µm). Die Bilder 6 und 7 zeigen die Korngrößenverteilung der Sichter 1 und 2.

4 Umlaufmenge

5 Sichterleistung [2]

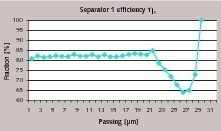

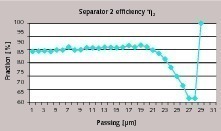

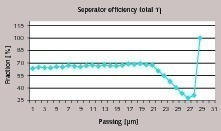

Nach den Bildern 8, 9 und 10 können folgende Resultate erreicht werden:

Höchster Wirkungsgrad des Sichters 1 für einen Durchmesser von 150 µm

Höchster Wirkungsgrad des Sichters 2 für die Durchmesser 75 und 105 µm

Höchster Wirkungsgrad beider Sichter mit den Durchmessern 75 und 105 µm

6 Anteile des Fein- und Grobsichters [2]

1806,15 – 933,39

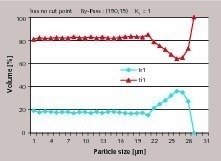

7 Tromp-Kurve

8 Trennschnitt, Bypass und Trennschärfe

Für eine effektive und genaue Trennung sowie Verteilung sollten die Werte von d25 und d75 nahe beieinander liegen. Ein niedriger Wert von k bedeutet, dass die Verteilung angemessen ist. Der Idealwert von k beträgt 1 (kideal = 1). Somit erhält man die Trennschärfe für die Sichter 1 und 2 wie folgt:

9 Softness-Parameter und Gleichförmigkeitsbeiwert

Die Softness-Parameter und Gleichförmigkeitsbeiwerte für die Sichter 1 und 2 lauten wie folgt:

10 Analyse

Der Anteil des Feinguts, das durch die Siebe geht, sollte größer sein als der Anteil des Sichteraufgabeguts. Auch der Anteil des durchgehenden Aufgabeguts sollte größer sein als der des Grobguts.

Werte kleiner als 1 für die Umlaufmenge sind nicht akzeptabel.

Werte größer als 100 für den Sicherwirkungsgrad und die Tromp-Kurven sind nicht akzeptabel.

Ein Trennpunkt für die Sichter kann existieren oder auch nicht.

Der Sichter kann mehr als einen Bypass haben.

Die Trennschärfe (k) kann kleiner oder größer 1 sein.

Die Umlaufmenge der Mühle ist gleich 1,7. Das Konzept geht davon aus, dass das verteilte Füllgut ordnungsgemäß gemahlen wird, und dass die Größe des Aufgabeguts die Standardgröße nicht übersteigt.

Der Sichtwirkungsgrad wird angestrebt, d.h. das feine und das grobe Material werden gut getrennt.

Weil der Austrag der Mühle zu einer kleinen Umlaufmenge in derselben führt, wird der Stromverbrauch des Senkrechtförderers reduziert, und der Energieverbrauch wird optimiert.

Weiterhin wird weniger Zeit für die Inspektion und mechanische Reparaturen der Senkrechtförderer benötigt. Die Abnahme des Verschleißes der Geräte und des Stromverbrauchs des Sichters sollte ebenfalls berücksichtigt werden.

Nach den Tromp-Kurven (Bilder 11, 12) hat Sichter 1 keinen Trennpunkt. Mit anderen Worten: die Wahrscheinlichkeit, dass ein Teilchen im Fein- und Grobbereich gleichzeitig zu finden ist, ist vernachlässigbar.

Der Anteil des Feinguts in Sichter 1 ist größer als in Sichter 2. Daraus wird geschlussfolgert, dass der Wirkungsgrad von Sichter 1 größer ist als der von Sichter 2.

Es sollte festgehalten werden, dass abgesehen vom Softness-Parameter, Hauptmodule, Mineralstoff- und chemische Analysen, geometrische Formen der Minerale und andere Größen, die den Aufschluss beeinflussen, im Rahmen dieses Artikels nicht berücksichtigt wurden. Auf Grund des Gleichförmigkeitsbeiwerts ist es natürlich klar, dass eine Gleichförmigkeit des Endprodukts und der Mühlenleistung wünschenswert ist. Die höhere Gleichförmigkeit beim Feingut des Sichters 1 bestätigt noch einmal die bessere Leistung von Sichter 1.

Generell war die Mühlenleistung gut. Andererseits ist in allen Fällen die Leistung von Sichter 1 besser als die von Sichter 2. Auch die Leistung von Sichter 2 kann bei einer Inspektion des Sichtraums und der Bewertung seiner Betriebsparameter noch weiter erhöht werden.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.