Positive Betriebserfahrung nach Sichteraustausch

Im Juli 2010 wurde bei Phoenix Zement in Beckum eine Mahlanlage durch Austausch eines Sichters optimiert (s. Bericht in der ZKG INTERNATIONAL 09/2010, S. 20-23) Hintergrund der Investition durch Phoenix war die Notwendigkeit Hochleistungszemente energieeffizient zu erzeugen, um am Markt wettbewerbsfähig zu bleiben und die eigene Position zu stärken. Die Hochleistungszemente ließen sich auf der alten Anlage entweder gar nicht produzieren oder nur mit erhöhten Energiekosten bei niedrigen Durchsätzen. Betriebserfahrungen aus mehr als einem Jahr und Ergebnisse von Produktionsauswertungen zeigen,...

Im Juli 2010 wurde bei Phoenix Zement in Beckum eine Mahlanlage durch Austausch eines Sichters optimiert (s. Bericht in der ZKG INTERNATIONAL 09/2010, S. 20-23) Hintergrund der Investition durch Phoenix war die Notwendigkeit Hochleistungszemente energieeffizient zu erzeugen, um am Markt wettbewerbsfähig zu bleiben und die eigene Position zu stärken. Die Hochleistungszemente ließen sich auf der alten Anlage entweder gar nicht produzieren oder nur mit erhöhten Energiekosten bei niedrigen Durchsätzen. Betriebserfahrungen aus mehr als einem Jahr und Ergebnisse von Produktionsauswertungen zeigen, dass sich die Optimierung bewährt hat.

1 Problemstellung

Gründe, über eine Anlagenmodernisierung nachzudenken, gibt es viele. Überkapazitäten an Standardzementen und damit verbundener Kostendruck, die Nachfrage nach Qualitätszementen mit hohen Festigkeitswerten, die Zunahme der Substitution von Klinker durch alternative Rohmaterialien wie Hüttensand und Kalkstein sind für einen Zementproduzenten oft wichtige Aspekte, die die Anforderung an eine effiziente und kostengünstigere Produktion definieren.

Das Phoenix-Zementwerk in Beckum produziert unterschiedliche Zemente der Typen CEM I bis CEM III sowie Sonderzemente und Sonderbaustoffe. Hierfür stehen zwei geschlossene Kreislaufmahlanlagen zur Verfügung. Beide Anlagen werden mit vorgemahlenem Klinker aus einem Horizontalprallbrecher (HIC) beschickt und zusammen mit Gips und weiteren Zumahlstoffen betrieben. Beide Mühlen sind gleichgroß wurden aber zeitlich mit einigem Abstand gebaut und in Betrieb genommen. Die ältere Anlage, die Zementmühle 1 (ZM 1), wurde mit zwei Heyd-Sichtern (dynamische Sichter der ersten Generation) betrieben, die später gebaute Zementmühle 3 (ZM 3) mit einem Zyklonumluftsichter (ein dynamischer Sichter der zweiten Generation).

Steigender Wettbewerbsdruck und hohe Energiekosten führten bei den Betreibern des Zementwerkes Phoenix zu einer Untersuchung welche Anlagenkomponenten durch eine Modernisierung optimiert werden können.

2 Modernisierungsprojekt

Schnell wurde klar, dass ein besonderes Augenmerk auf die Sichteranlage der Zementmühle 1 gelegt werden musste, die letztendlich die Qualität der produzierten Zemente hinsichtlich Feinheit und Körnung maßgeblich mitbestimmt. Es wurde deutlich, dass die alten Heyd-Sichter aufgrund ihrer Bauart und Wirkweise eine schlechte Sichteffizienz, geringe Trennschärfe und nicht ausreichend einstellbare Produktfeinheiten, die Schwachstelle im Anlagenbetrieb darstellen.

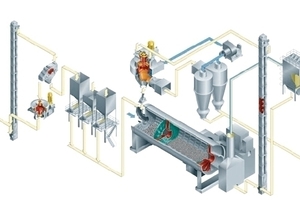

Auf dieser Basis wurde die Entscheidung getroffen, die Sichteranlage zu optimieren (Bild 1).

Das Modernisierungskonzept sah vor die bestehenden zwei Heyd-Sichter durch einen neuen Hochleistungssichter, ein dynamischer Sichter der neuesten dritten Generation, zu ersetzen. Die durchgeführten Anlagenuntersuchungen haben ansonsten keine wesentlichen Schwachstellen aufgedeckt die zu einer schlechten Anlagenperformance führen. Aus diesem Grund wurden an den anderen Anlagenkompnenten keine Änderungen durchgeführt. Dadurch konnte gewährleistet werden, dass eine Auswertbarkeit der Betriebsergebnisse nur auf den Einfluss des Sichteraustausches zurückzuführen ist. Die Wahl fiel auf den Einbau eines Hochleistungssichters QDK 29-NZ von Christian Pfeiffer.

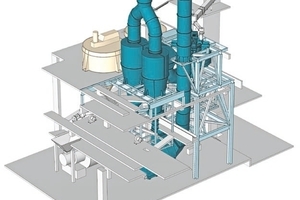

Das Einplanungskonzept überzeugte. Es sah vor die neuen Maschinen so in das bestehende Gebäude zu integrieren, dass die Anlage mit den alten Heyd-Sichtern bis zum Schluss in Betrieb bleiben konnten (Bild 2). Mit einer eigentlichen Umschlusszeit von nur drei Tagen konnte ein enger Zeitplan verwirklicht werden. Die heiße Phase des Umbaus hat sich über sechs Wochen Hauptmontagezeit, allerdings bei laufendem Betrieb, hingezogen. Der Sichtkreislauf ist mit Zyklonen für die Fertiggutabscheidung ausgeführt. Sichter und Zyklone sind so in die Anlage integriert, dass die vorhandenen Transporteinrichtungen für Sichteraufgabe, Fertiggut und Grieße weitergenutzt werden konnten. Dank einer guten Vorbereitung erfolgte die Inbetriebnahme reibungslos. Die neuen Komponenten zeigten von Beginn an eine äußerst hohe Zuverlässigkeit.

3 Funktionsprinzip Querstrom-Drehkorbsichter

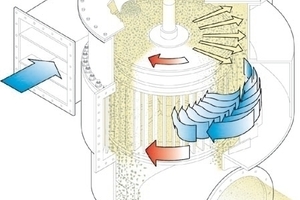

Bei dem neuen Sichter handelt es sich um einen QDK 29-NZ Sichter 3. Generation. Es wird das Sichtgut von zwei diametral angeordneten Stutzen auf den Streuteller geleitet (Bild 3). Dieser rotiert mit hoher Geschwindigkeit, so dass Material über den äußeren Tellerrand strebt und an die Seitenwände prallt. Dabei zersprengen mögliche Verklumpungen, und das Material fällt dispergiert in den darunter liegenden Sichtraum. Während dieses freien Falls findet das Sichten statt: Ein Luftstrom, der durch die Einlaufspirale in den Sichtraum gelangt, wird von Leitschaufeln tangential zum Korb in den fallenden Materialstrom gelenkt. Dieser Luft-Querstrom zieht die kleineren Teilchen mit sich durch die Korblamellen in den rotierenden Sichtkorb. Mit dem Luftstrom gelangen sie zu den Zyklonen und werden als Feingut abgeschieden. Grobe Teilchen dagegen werden nicht vom Luftstrom erfasst und gelangen über den Grießeauslaufkonus zurück in die Mühle. Der Sichter bietet eine hohe Trennschärfe und Sichteffizienz (Feingutausbringung) dank niedriger Bypasswerte. Höchste Zementfeinheiten sind durch den variablen Korbantrieb erzielbar und es tritt durch die konstruktiv vorgesehene Sperrluft kein Spritzkorn auf.

4 Ergebnisse

Phoenix Zement produziert auf der Zementmühle 1 vor als auch nach Umbau die folgenden Zemente nach DIN EN 197-1.

Portlandzement CEM I:

CEM I 32,5 R und CEM I 42,5 R

Portlandkompositzement CEM II:

CEM II/A-LL 32,5R

Darüber hinaus gibt es eine Marktanforderung nach einem Höchstwertzement CEM I 52,5 R der jedoch mit den alten Sichtern der ersten Generation nicht herstellbar war. Erst durch den Austausch des Sichters konnte dieses Produkt in das Lieferprogramm erfolgreich aufgenommen werden.

Nach dem Umbau der Sichteranlage wurden die Zementsorten erst einmal auf die gleichen Produktfeinheiten wie vor dem Sichteraustausch eingestellt. Ziel war es, die Qualitätsparameter einzuhalten und eine gesicherte und verkaufbare Produktion abzusichern. Einzuregelnde Parameter waren dabei die wesentlichen Qualitätsansprüche an die Zemente wie die Feinheiten und der Wasseranspruch.

In dieser ersten Phase hatte die Produktvergleichbarkeit Vorrang gegenüber der effizientesten Wirkweise, um den Kunden auch weiterhin das erwartete Produkt liefern zu können. Damit gelang ein nahtloser Übergang, allerdings änderte sich die Produktionleistung mit der Neuanlage nicht in vollem Umfang.

Ungefähr sechs Wochen nach Umbau und nach der Einstellung der Anlage erfolgte eine Inspektion der Gesamtanlage, inkl. Längsabsiebung, Überprüfung der Mühle, Beurteilung des Sichters etc. Anschließend wurden Luftmengen optimiert, so dass die Produktionsparameter dann exakt eingestellt waren und auch für die Rückstände und Feinheiten optimale Werte erzielt werden konnten. Im Februar und März 2011 erfolgte dann eine erneute Überprüfung mit einem Reaudit und einer Bestimmung der Sichter-Wirkungsgrade gemeinsam mit Trompkurven-

ermittlung.

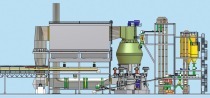

In Bild 4 ist die zeitliche Entwicklung der Produktionsleistung (rote Linie) in den einzelnen Betriebsphasen am Beispiel des Portlandkompositzementes dargestellt.

Die Produktionsleistung im Quartal vor der Inbetriebnahme, d.h. mit der alten Anlagenkonfiguration, wurde als Ausgangsbasis zu Quantifizierung der Optimierungsmaßnahme festgelegt (normiert auf 100 %).

Unmittelbar nach dem Sichteraustausch konnte bereits ein Anstieg der Produktionsleistung festgestellt werden. Dies entsteht durch die deutlich bessere Feingutausbringung des Hochleistungssichters. Ein Großteil der bereits ausreichend feinen Partikel die vom vorherigen Sichter nicht ausgesichtet wurden ging zurück in die Mühle und verursachte eine Übermahlung. Unnötige Zerkleinerungsarbeit von feinen Partikeln verbessert kaum die Produkteigenschaft steht aber nicht mehr für die Zerkleinerung von Grobpartikeln zur Verfügung. Der neue Hochleistungssichter zieht deutlich mehr feine Partikel in das Feingut und vermeidet eben diesen Übermahleffekt.

Der zweite Effekt ist die Trennschärfe des Sichters. Ein Trennscharfer Sichter weist deutlich besser die Partikel ab in das Produkt zu gelangen die oberhalb der eingestellten Trennkorngrenze liegen. Daraus folgt, dass bei gleicher spezifischer Oberflächenfeinheit nach Blaine geringere Rückstandswerte auf 45, 63 und 90 µm sind. Grobe Partikel im Produkt wirken sich nachteilig auf die Festigkeitsentwicklung des Zementes aus.

4.1 Fallstudie 1: Portlandkompositzement

CEM II/A-LL 32,5 R

Am deutlichsten wurde diese Beziehung der Festigkeitsentwicklung und Rückstandswerte auf die Sichtwirkung bei der Herstellung des CEM II/A-LL 32,5 R, der zu 13 % aus Kalkstein besteht.

Nach Sichteraustausch wurde zunächst die gleiche spezifische Oberfläche nach Blaine von 4100 cm²/g eingehalten (Tab. 1). Dies führte zu einem sprunghaften Anstieg der Festigkeitsentwicklung nach zwei Tagen von 24 auf 31 N/mm² und nach 28 Tagen von 48 auf 59 N/mm².

Bild 5 zeigt deutlich, dass ein direkter Zusammenhang zwischen der Festigkeitsentwicklung und der spezifischen Oberfläche des Zementes besteht. Je feiner ein Produkt wird, desto höher ist die Festigkeitsentwicklung und das unabhängig vom Sichter. Der positive Einfluss des Hochleistungssichters ist jedoch an den höheren Festigkeitswerten innerhalb einer Feinheitsklasse klar zu erkennen.

Bei den Ergebnissen der Heyd Sichter erkennt man allerdings, dass sich die Endfestigkeit (nach 28 Tagen) nur noch unwesentlich durch eine Blainewerterhöhung beeinflussen lässt. Ursache hierfür ist das die ersten Generationssichter immer eine gewisse Menge an Grobkorn zulassen die negativ für die Endfestigkeit sind. Als Basis für diesen Zusammenhang ist im Bild 6 der Rückstandwert auf 63 µm über die Oberflächenfeinheit aufgetragen. Beim Heyd-Sichter liegt der Rückstandwert mit 6,5–8 % recht hoch und ändert sich über den untersuchten Bereich von 3800–4200 cm²/g nur wenig. Beim Hochleistungssichter QDK 29-NZ ist der Rückstandwert auf 63 µm deutlich geringer und selbst bei Oberflächenfeinheiten von 3450 cm²/g ist der Wert unter 4,5 %.

Auf Basis dieser Erkenntnisse konnte man die Produktfeinheit schrittweise zurückfahren um wieder die ursprünglichen Qualitätswerte wie die Festigkeit zu erhalten. Die beiden Zemente vor Umbau (4100 cm²/g) und Aktuell (3450 cm²/g) sind qualitativ gleichwertig. Die verbesserte Kornverteilung des Produktes durch den Einfluss des Sichters erlaubt bei reduzierter Oberflächenfeinheit gleiche Produkteigenschaften. Durch die Produktion eines gröberen Zementes wird weniger Energieaufwand für die Mahlung pro Tonne benötigt was als zusätzliche Mahlkapazität eingesetzt werden kann. Auch bei gleicher Produktfeinheit wurde schon eine Leistungssteigerung erzielt, die sich im Wesentlichen aus dem Vermeiden einer Übermahlung ableitet.

4.2 Fallstudie 2: Portlandzemente CEM I

Während der Inbetriebnahme- und Optimierungsphase wurde mehrfach eine Sichterbeprobung bei unterschiedlichen Zementfeinheiten eines CEM I Zementes durchgeführt. Dadurch konnten Trompkurven erstellt werden die das Verhalten des Sichters über sich ändernde Produktfeinheiten zeigt. Anlagenspezifische Betriebswerte wie Gesamtaufgabemenge, Kugelcharge, Mühlenbelüftung etc. wurden während dieser Messungen nicht verändert.

In Bild 7 sind vier Trompkurven für die Produktfeinheiten von 3000–5000 cm²/g zu sehen die im Normalfall den gesamten Bereich der Zementfeinheiten abdeckt die ein Betreiber von einem Sichter abfordert. Zwischen den Trompkurven CEM I 32,5 R (hellblau) und CEM I 42,5 R (rot) ist in erster Linie nur eine Parallelverschiebung zu erkennen. Der Bypasswert τ ist in beiden Fällen nahezu gleichwertig (Tab. 2).

Bei dem CEM I 32,5 R (hellblaue Kurve) ist die Trennschärfe durch die gewünschte grobe Zielfeinheit etwas schlechter als bei den anderen Zementen. Bei weiter zunehmender Produktfeinheit steigt der Bypasswert τ leicht an. Bei dem feinsten Produkt mit 5005 cm²/g zeigt die Trompkurve im Partikelbereich 2–10 µm einen steil abfallenden Kurvenverlauf. Ursache hierfür sind in der Regel Haftbindungskräfte (Adhäsionskräfte) von feinsten Partikeln aneinander oder an größere die einen negativen Einfluss auf das Sichtergebnis hat. Allgemein kann man jedoch sagen das Trompkurven mit Bypasswerten von < 10 % Ausdruck eines sehr gut funktionierenden Sichters sind.

5 Fazit

In den Bereichen, in denen Steigerungen geplant worden sind, sind diese auch eingetreten. Nach der Optimierungsphase wurden spezifische Energieeinsparungen von rund 10 % beim CEM I 42,5 R und 20 % beim CEM II/A-LL 32,5 R erreicht. Hinzu kommt die neue Zementsorte CEM I 52,5 R die nun erstmals produziert und erfolgreich in das Produktprogramm eingeführt werden konnte.

In knapp 1,5 Jahren Betrieb hat es keine nennenswerte Störung gegeben was sich bis jetzt in einer Anlagenverfügbarkeit von > 99 % ausdrückt. Phoenix Zementwerke und Christian Pfeiffer Maschinenfabrik ist es gelungen, eine Anlagenkonfiguration zu entwickeln, die einen Pa-rallelaufbau des neuen Sichters und somit eine sehr kurze Stillstandszeit ermöglichte.

Auch wurde gemeinsam ein langfristiger Inbetriebnahme- und Optimierungsplan entwickelt, der zum einen Qualitätsschwankungen zu Beginn der Inbetriebnahme vermied und langfristig auf die bestmöglichen Betriebseinstellungen abgestimmt war. Die Einführung der neuen Zementsorte wurde von Christian Pfeiffer ebenfalls verfahrenstechnisch betreut.

www.phoenix-zement.de

www.christianpfeiffer.net

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.