Im Kreislauf arbeitende GutbettWalzenmühle in einer Zementmahlanlage

Teil 1: Bewertung der Gesamtleistung

Zusammenfassung: Im vorliegenden Artikel wird die Leistung einer im geschlossenen Kreislauf arbeitenden Gutbett-Walzenmühle anhand von Daten bewertet, die in sechs Messungen in einer Zementmahlanlage in der Türkei gewonnen wurden. Die Durchflussmengen der Materialströme und die Sichterleistung wurden nach dem Massenausgleich bewertet. Der durchschnittliche spezifische Energieverbrauch der Gutbett-Walzenmühle betrug bei sechs Messungen 9,62 kWh/t bei Mahlgrößen von 17,9 mm bis 57 µm (80 % Durchgangsgröße). Der Zerkleinerungsgrad nahm mit ansteigendem spezifischen Energieverbrauch zu. Obwohl die Trennkorngröße und die Bypassmenge des Sichters in einem ziemlich großen Bereich schwankten, zeigten eine reduzierte Wirkungsgradkennlinie und Störungswerte, dass die Trennschärfe gleich blieb.

1 Einleitung

Seit sie 1985 zum ersten Mal eingesetzt wurden, sind Gutbett-Walzenmühlen in zunehmendem Maße in Zementmahlkreisläufen verwendet worden [1]. Sie haben sich nun hinsichtlich der Kapazität und einer höheren Energieeffizienz im Vergleich zu Kreisläufen mit Kugelmühlen und Windsichtern bewährt. Ihr Erfolg in der Zementindustrie hat auch die Aufmerksamkeit der Mineralstoffindustrie auf sich gezogen, und die Zahl ihrer Anwendungen hat schnell zugenommen [2–9].

Trotz Fortschritten in der Technologie und in den Anwendungen wurden nur relativ wenige Daten zu laufenden Anlagen veröffentlicht....

1 Einleitung

Seit sie 1985 zum ersten Mal eingesetzt wurden, sind Gutbett-Walzenmühlen in zunehmendem Maße in Zementmahlkreisläufen verwendet worden [1]. Sie haben sich nun hinsichtlich der Kapazität und einer höheren Energieeffizienz im Vergleich zu Kreisläufen mit Kugelmühlen und Windsichtern bewährt. Ihr Erfolg in der Zementindustrie hat auch die Aufmerksamkeit der Mineralstoffindustrie auf sich gezogen, und die Zahl ihrer Anwendungen hat schnell zugenommen [2–9].

Trotz Fortschritten in der Technologie und in den Anwendungen wurden nur relativ wenige Daten zu laufenden Anlagen veröffentlicht. In der Zementmahlung wurde nachgewiesen, dass mehr erreicht werden kann, wenn ein größerer Teil der Zerkleinerung durch Gutbett-Walzenmühlen erledigt wird [10]. Wenn Windsichter in Zementmahlkreisläufen eingesetzt werden, sind die Kosten höher als bei einer Nassklassierung. Außerdem ist auch ihre Leistung kritisch beim Einsatz von Gutbett-Walzenmühlen im geschlossenen Kreislauf. Es wurde aufgezeigt, dass die Leistung eines Windsichters stark durch Prozessvariable beeinflusst wird [11].

In der vorliegenden Studie wurde die Leistung einer im geschlossenen Kreislauf arbeitenden Gutbett-Walzenmühle in einer Zementmahlanlage bewertet. In diesem ersten Teil wird die Gesamtleistung des Kreislaufs anhand des spezifischen Energieverbrauchs und der Zerkleinerung bewertet. Das Verhältnis zwischen Betriebsparametern und der Leistung wird im zweiten Teil diskutiert werden [12].

2 Probenahme und experimentelle Studien

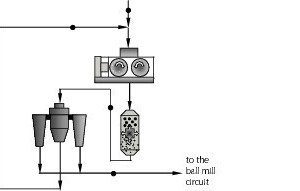

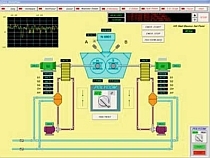

Es wurden sechs Messungen von Proben in einer Zementmahlanlage in der Türkei durchgeführt. Bild 1 zeigt ein vereinfachtes Fließbild des Kreislaufs und die Stellen der Probenahme. Gleichbleibende Bedingungen wurden anhand von Betriebswerten, die in der Schaltwarte aufgezeichnet wurden, geprüft.

Frisches Aufgabegut (Klinker und Gips) wird der Gutbett-Walzenmühle zugeführt. Das Produkt aus der Gutbett-Walzenmühle wird zuerst zum Brechen der Schülpen durch einen Desagglomerator geschickt. Danach wird das Material einem dynamischen Windsichter aufgegeben. Der Feingutstrom des Sichters ist das Aufgabegut für den Kreislauf Kugelmühle-Sichter, während das Siebgrobe zur Gutbett-Walzenmühle zurückgeführt wird. In Tabelle 1 bzw. Tabelle 2 sind die Konstruktionsangaben zur Gutbett-Walzenmühle und zum Sichter bzw. die in der Schaltwarte aufgezeichneten Werte enthalten.

Da ein Teil des Materials als Schülpen im Produkt der Gutbett-Walzenmühlen nach der Desagglomeration verbleibt, wurden die Proben zwecks einer vollständigen Desagglomeration in einer Trommel mit den Abmessungen Ø 70 x 50 cm gestürzt. Die Größenverteilungen aller Proben wurden durch Trockensiebung und eine Laser-Teilchenbestimmung bis herunter auf 1,8 µm ermittelt.

3 Studien zum Massenausgleich

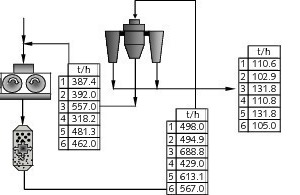

Studien zum Massenausgleich wurden auf der Grundlage der Größenverteilungen und der gemessenen Durchflussmengen angestellt. In diesen Studien wurde das Massenausgleichsmodul der Software JKSimmet verwendet. Die berechneten Mengen in t für alle Messungen nach dem Massenausgleich sind in

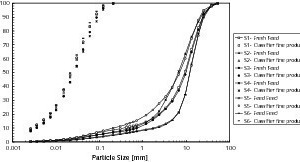

Bild 2 enthalten. Bild 3 zeigt die Größenverteilungen der Materialströme vor und nach dem Massenausgleich. Wie man dem Bild entnehmen kann, lagen die beobachteten und eingestellten Größenverteilungen ziemlich nah beieinander, was darauf hinweist, dass die Probenahme erfolgreich verlief.

4 Bewertung der Leistung

Als Leistungsmaße wurden die Umlaufmenge (CLR in %), der spezifische Energieverbrauch (ECS in kWh/t) und der Zerkleinerungsgrad (RRx) ausgewählt.

CLR = U/F x 100(1)

U und F sind die Mengen des groben Produkts des Sichters bzw. des Aufgabeguts in t.

RRx = Fx/Px(2)

Fx und Px sind x% der Durchgangsgröße des frischen Aufgabeguts bzw. des Endprodukts (Feingut aus dem Sichter).

Die Aufgabemenge für den Kreislauf schwankte zwischen 102,9 und 131,8 t/h. Der Grund für die Änderungen in der Aufgabemenge waren die Schwankung in der Leistung. Der Grund dafür musste unbedingt gefunden werden, da der Unterschied zwischen der höchsten und geringsten Aufgabemenge 28 % betrug.

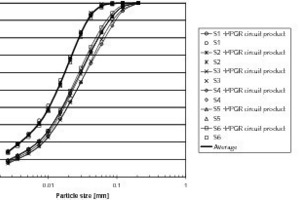

Bild 4 zeigt die Größenverteilungen des frischen Aufgabeguts und des Endprodukts (Feingut aus dem Sichter) des Kreislaufs. F50 und F80 des frischen Aufgabeguts lagen im Bereich von 6,5 –12 mm bzw. 15,13 – 20,28 mm. Aus diesem Bild ist auch zu erkennen, dass die Schwankungen in der Größenverteilung des Aufgabeguts ziemlich gross sind. Das beeinflusste auch die Größenverteilung des Aufgabeguts der Gutbett-Walzenmühle (Bild 5). Es kann angenommen werden, dass einer der Gründe für die Änderungen in der Aufgabemenge in den Änderungen in der Größenverteilung des Aufgabeguts liegt.

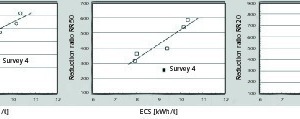

Die Leistungszahlen für RR80 sind in Tabelle 3 zusammengefasst. Das Verhältnis zwischen dem spezifischen Energieverbrauch und dem Zerkleinerungsgrad aller Messungen wird in Bild 6 gezeigt. Bei den Studien in diesem Bereich nahm der Zerkleinerungsgrad mit zunehmendem spezifischen Energieverbrauch zu. Es gab ein lineares Verhältnis zwischen dem spezifischen Energieverbrauch und RR80, mit Ausnahme der Daten von Messung Nr. 4. Bei dieser Messung erhielt man das feinste F80 und das gröbste Produkt. Auch die Umlaufmenge war bei dieser Messung wesentlich geringer als bei den anderen. Tatsächlich ließen die Ergebnisse unter den gebenen Probennahmebedingungen den Schluss zu, dass es bei der Messung Nr. 4 eine Grenze für den Kapazitätsanstieg gab.

Die Abscheidungskonstante für jede Teilchengröße wurde nach Gleichung 3 berechnet.

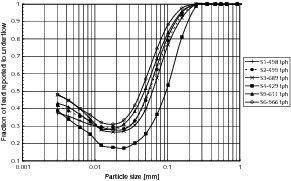

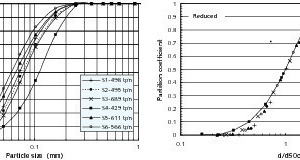

Abscheidungskonstante = Uui/Ffi(3)

wobei U die Massenflussmenge des groben Produkts des Sichters (t/h), ui die Prozentzahl für die bei der Größe i im Strom des groben Materials des Sichters zurückgehaltene Menge, F die Massenflussmenge des Sichteraufgabeguts (t/h) und fi die bei der Größe i im Sichteraufgabegut im Bereich von 17–31 % zurückgehaltene Menge bedeuten. Die tatsächlichen Wirkungsgradkennlinien des Sichters für alle Messungen sind in Bild 7 dargestellt. Bei Teilchen < 20 µm wurde auch der Fish-Hook-Effekt beobachtet. Bei der Messung Nr. 4 traten die gröbste Trenngrenze und der geringst Bypasswert auf. Wie bereits erwähnt, war auch die Aufgabemenge zum Sichter am kleinsten. Bild 8 zeigt die korrigierten und reduzierten Wirkungsgradkennlinien des Sichters bei allen Messungen.

Der Wirkungsgrad des Sichters wurde bei jeder Messung mit Hilfe des Störungswerts bewertet. Es wurde die korrigierte Wirkungsgradkennlinie aus Bild 7 verwendet. Die Störungswerte wurden nach Gleichung 4 berechnet:

I = (d75 – d25)/2d50(4)

d25, d50 und d75 sind die entsprechenden Teilchengrößen, wo die Werte der Abscheidungskonstante 0,25, 0,50 bzw. 0,75 betragen. Die Störungswerte sind in Tabelle 4 enthalten. Die Staubbelastung, die ein wichtiger Parameter bei der Sichterauslegung ist, wurde auch für die Menge des Aufgabeguts zum Sichter und für die Menge des fertigen Feinguts berechnet. Normale Staubbelastungen für das Aufgabegut und Feingut des Sichters betragen 2,5 bzw. 0,8 kg/m³. Die Werte der Staubbelastung wurden nach Gleichung 5 berechnet und sind ebenfalls in Tabelle 4 enthalten.

Staubbelastung (kg/m³) = Menge (kg/h) /

Luftstrom durch den Sichter (m³/h) (5)

Die Ergebnisse zeigten, dass entsprechend der Staubbelastung der Sichter bei den Messungen Nr. 3 und 5 mit höheren Staubbelastungen als bei Normalwerten betrieben wurde. Jedoch lief er innerhalb der normalen Grenzwerte für die Staubbelastungen von Feingut. Die Störungswerte und reduzierten Wirkungsgradkennlinien (Bild 8) ließen den Schluss zu, dass der Wirkungsgrad des Sichters unter recht unterschiedlichen Betriebsbedingungen gleich blieb, mit Ausnahme bei Messung Nr. 4, wo der Sichter

ein leicht bessere Leistung aufwies, was wahrscheinlich auf die geringere Aufgabemenge und damit geringere Staubbelastungen zurückzuführen ist.

5 Diskussion

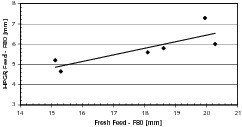

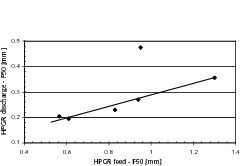

Die Aufgabemenge zum Kreislauf schwankte zwischen 105 t/h und 131,8 t/h. Die Ergebnisse zeigten, dass einer der Gründe die Größenverteilung beim frischen Aufgabegut ist, die in einem recht großen Bereich schwankte, besonders im Größenbereich 1-10 mm (Bild 4). Bild 9 zeigt die Korrelation zwischen dem Aufgabegut der Gutbett-Walzenmühle und der Austragsfeinheit. Die Ergebnisse weisen darauf hin, dass es eine Korrelation zwischen der mittleren Größe des Aufgabeguts der Gutbett-Walzenmühle und des Endprodukts gibt.

Bei gleicher Sichtereinstellung würde ein gröberes Sichteraufgabegut die Umlauflast (t) und damit das Aufgabegut zur Gutbett-Walzenmühle (t) erhöhen. Das könnte bis zu einer gewissen Grenze toleriert werden, die bei der Auslegung des Kreislaufs festgelegt wird. Wird dieser Grenzwert überschritten, würde das gesamte System überlastet werden, und ein Abfahren wäre vielleicht erforderlich. Daher wird die Umlauflast mit einer Bandwaage gemessen und in der Schaltwarte angezeigt, damit die Anlagenfahrer eine Hilfestellung bekommen. Wenn die Umlauflast erhöht wird, ist es möglich, das bis zu einem gewissen Grad zu kompensieren, indem die Rotordrehzahl des Sichters heruntergesetzt wird, was etwas zu Lasten des Feingutanteils des Sichters geht. In der Praxis ist es jedoch gängiger, die Aufgabemenge zum Kreislauf zu reduzieren. Falls die Aufgabemenge wegen einer erhöhten Umlauflast erhöht wird, ist die Gutbett-Walzenmühle nicht in der Lage, die Kapazität zu beherrschen, die den durch den Spalt bestimmten Grenzwert überschreitet. Wenn man den Spalt öffnen würde, würde die Zerkleinerung zurückgehen und folglich die Umlauflast weiter erhöht werden. Nach Diskussionen mit dem Betriebspersonal kam man zu der Auffassung, dass die Änderungen in der Größenverteilung des frischen Aufgabeguts auf eine Entmischung im Silo zurückzuführen ist. Es wurden mechanische Lösungen gefunden, die für eine einheitliche Aufgabe erforderlich sind.

Neben der Größenverteilung des Aufgabeguts kann auch die Mahlbarkeit Auswirkungen auf die Kapazitätsschwankungen haben. Obwohl die Materialkennwerte bei den einzelnen Mes-

sungen nicht bestimmt wurden, waren keine ernsthaften Schwankungen zu erwarten, da es ein wirksames Kontrollsystem für die Mischung des Rohmaterials und den Ofenbetrieb gibt.

Um die Energieeffizienz der Gutbett-Walzenmühle zu bewerten, wurden zwei Methoden verwendet. Da es nicht möglich ist, einen direkten Vergleich mit einem Kreislauf Kugelmühle-Windsichter anzustellen, wurde der Energieverbrauch der Kugelmühle bei gleicher Zerkleinerung nach der Methode von Bond [13] berechnet. Der Arbeitsindex der Kugelmühle nach Bond wurde mit 11,5 kWh/t für frisches Aufgabegut gemessen. Der spezifische Energieverbrauch wurde wie folgt berechnet, wobei der Faktor für die Trockenvermahlung mit 1,3 angesetzt wurde [14]:

Wi = 10 x 11,5 x ((1/√57) – (1/√17900)) x 1,3 = 18,7 (kWh/t)

Zweitens wurde der Arbeitsindex für den Betrieb nach Kreisläufen Kugelmühle-Windsichter berechnet, die in der Türkei im Einsatz sind. Der durchschnittliche Betriebsarbeitsindex wurde auf 20 kWh/t zurückgerechnet, um frisches Aufgabegut auf Zementgröße zu vermahlen. Unter Verwendung dieser Zahl wurde der spezifische Energieverbrauch mit

Wi = 10 x 11,5 x ((1/√57) – (1/√17900)) = 25 (kWh/t)

berechnet.

Der durchschnittliche spezifische Energieverbrauch der Gutbett-Walzenmühle bei sechs Messreihen betrug 9,62 kWh/t.

Wenn man diese Zahl mit dem Energieverbrauch von

18,62 kWh/t und 25 kWh/t bei Kugelmühlen vergleicht, ist es klar, dass der Windsichter der Gutbett-Walzenmühle weitaus energieeffizienter ist als Kreisläufe mit Kugelmühle und Windsichter. Es wurde weiterhin gezeigt, dass die im geschlossenen Kreislauf arbeitende Gutbett-Walzenmühle energieeffizienter ist als andere Konfigurationen mit einer Gutbett-Walzenmühle, die in Zementmahlanlagen Verwendung finden [10].

Für eine Aufbereitungsanlage wäre die optimale Anwendung nach einer Mittelzerkleinerung ein geschlossener Kreislauf mit Windsichter bei einem geringen Feuchtigkeitsgehalt des Materials. Es ist möglich, ein Flotationsaufgabegut mit P80 und 50 µm zu erhalten. Der Sichterbetrieb wird weitgehend durch die Schwankungen bei den Betriebsgrößen beeinflusst [15, 11]. Die Rotordrehzahl des Sichters lag zwischen 12,44 und 15,05 m/s. Bei zunehmender Rotordrehzahl nimmt die Trenngrenze des Sichters ab. Da die Aufgabemenge und die Größenverteilung beachtlichen Änderungen unterworfen waren, wurde diese Wirkung bezüglich der verfügbaren Daten verschleiert.

Bei allen Daten ist der Fish-Hook-Effekt offensichtlich. Aufgrund elektrostatischer Wirkungen haften feine Teilchen an gröberen und werden mit ihnen zum Sichterunterlauf getragen. Es wurde berichtet, dass der Fish-Hook-Effekt ein inhärentes Verhalten darstellt auf Grund des plötzlichen Abfalls der Sinkgeschwindigkeit relativ gröberer Teilchen in einem Fliehkraftfeld [16]. Die Teilchenkonzentration und Korngrößenverteilung des Aufgabeguts spielen eine wichtige Rolle [17]. Der Fish-Hook-Effekt wurde auch bei anderen Studien zur Zementvermahlung beobachtet [10].

Überschüssige Aufgabemengen sollten zwecks einer optimalen Sichtleistung vermieden werden. Bei Nasshydrozyklonen kann eine Zunahme der Aufgabemenge durch eine Erhöhung der Anzahl der Zyklone toleriert werden, wogegen die Bypassmenge bei Windsichtern linear mit der Aufgabemenge zunimmt [11]. Die reduzierten Wirkungsgradkennlinien in Bild 7 haben gezeigt, dass der Wirkungsgrad des Sichters bei normalen Betriebsbedingungen gleich bleibt.

Um das Endprodukt Zement herzustellen, wird das Produkt der Gutbett-Walzenmühlen einem Kreislauf Kugelmühle/Sichter zugeführt. Bild 10 zeigt die Größenverteilung des Endprodukts des Kreislaufs der Gutbett-Walzenmühle sowie das Endprodukt Zement. Da die Festigkeit von Beton, der mit dem Endprodukt Zement hergestellt wird, das Hauptkriterium für die Qualität ist und von der Größenverteilung des Produkts abhängt, wird dieses streng kontrolliert. P80 des Produkts des Kreislaufs der Gutbett-Walzenmühle schwankte zwischen 50 und 68 µm, während P80 des Produkts Zement 28 µm betrug. Das bedeutete, dass für die Optimierung der Gesamtanlage ein guter Ausgleich für die Zerkleinerungsarbeit von Gutbett-Walzenmühle und Kugelmühle aufrechterhalten werden sollte. Es ist logisch, das Produkt des Kreislaufs der Gutbett-Walzenmühle dem Windsichter aufzugeben, da es bereits einen hohen Betrag des Materials mit der Endgröße enthält. Die Wirkung der Betriebsparameter auf den Betrieb einer Gutbett-Walzenmühle im geschlossenen Kreislauf wird im zweiten Teil diskutiert werden [12].

Da das Produkt des Kreislaufs einer Gutbett-Walzenmühle auch als Aufgabegut für den Kreislauf mit einer Kugelmühle verwendet wird, war der Energieverbrauch für das Produkt Zement wichtiger als der Kreislauf mit einer Gutbett-Walzenmühle selbst. Das Produkt des Kreislaufs mit Kugelmühle und die Leistungsaufnahme der Kugelmühle war bei allen Messungen gleich. Daher betrugen der optimale Spalt und Druck 37,6 mm bzw. 96,9 bar. Bei dieser speziellen Anwendung wird damit der niedrigste spezifische Energieverbrauch erreicht.

Schlussfolgerungen

Auf der Grundlage der aus sechs Messungen erhaltenen Daten betrug der durchschnittliche spezifische Energieverbrauch 9,18 kWh/t, um F80 = 17,9 mm auf P80 = 57 µm zu mahlen. Der durchschnittliche Gesamtenergieverbrauch des Kreislaufs einschließlich Sichter betrug 14,0 kWh/t. Der Zerkleinerungsgrad nahm mit zunehmendem spezifischen Energieverbrauch zu. Bei sich ändernden Betriebsparametern änderte sich auch die Leistung des Windsichters beachtlich.

Danksagung

Die Autoren bedanken sich bei der Forschungsabteilung der Hacettepe Universität sowie dem Türkischen Wissenschaftlich-Technischen Forschungsrat (TUBITAK MISAG 160 und MISAG 190) für ihre finanzielle Unterstützung. Der Dank geht auch an Aysun Gunlu, Ilkay Celik, Seyfi Erdem, Can Ozer und Omurden für ihre Hilfe.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.