Integrierter Ansatz zur Rohmehlherstellung von der Grube bis zum Rohmehlsilo

ABBWerden Kalk, Mergel und Ton aus unterschiedlichen Quellen in variabler Qualität sowie alternative Rohmaterialien einem Mischprozess zugeführt, ist eine besondere Strategie für den Mischbettaufbau und bei der Steuerung der Materialkomposition vor der Mühle erforderlich. Von ABB gibt es ein solches System, das im folgenden Beitrag vorgestellt wird.

1 Einleitung

1 Einleitung

In diesem Artikel wird der Einsatz des Expert Optimizers (EO), eines Expertensystems der ABB, mit der Raw-Material-Proportioning-(RMP)-Strategie als Mischregler für den Mischbettaufbau und bei der Steuerung der Materialkomposition vor der Mühle als integriertes System vorgestellt sowie die notwendigen Infrastruktur in Bezug auf die geforderte Analytik diskutiert. Dabei wird ein spezielles Augenmerk auf die Vor- und Nachteile von Neutronenaktivierungssystemen und Nahinfrarotsystemen gelegt.

2 Aufgabenstellung

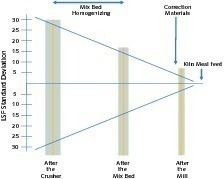

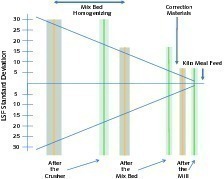

Um die Aufgabenstellung besser zu verstehen, betrachtet man zuerst einmal den Verlauf der Abnahme des Kalkstandards, der notwendig ist, um ein Rohmehl herzustellen, das eine Standardabweichung im Kalkstandard um Eins (1) hat. Bild 2 zeigt einen typischen Verlauf, den man in fast allen Zementwerken vorfindet, wo es keine Mischregelung für das Mischbett gibt und eine laborgestützte manuelle Mischregelung vor der Mühle installiert ist. Man erkennt deutlich, dass eine Optimierung im Bereich des Mischbettes eine wesentliche Reduzierung der Standardabweichung des Kalkstandards nach dem Mischbett mit sich bringen würde.

Bild 3 zeigt (in grün und hell grau) eine optimierte Mischregelung, die durch den Einsatz von einem Expertensystem zusammen mit Online-Analysesystemen erreicht werden kann.

Durch die Reduzierung der Standardabweichung des Kalkstandards nach dem Brecher ergibt sich beim Materialabzug aus dem Mischbett eine – im Verhältnis gleichbleibende – Reduzierung der Standardabweichung durch den Homogenisierungseffekt des Mischbettes und der Optimierung durch den Einsatz des Expertensystems. Dies wiederum liefert einen optimierten Startpunkt für die Mischregelung vor der Mühle, reduziert den Einsatz von teuren Korrekturmaterialien und erlaubt einen höheren Einsatz von alternativen Rohmaterialien, Flugaschen und Schlämmen.

Da nach der Mühle die Standardabweichung des Kalkstandards schon fast die Größenordnung der Standardabweichung für das Ofenmehl erreicht hat, ist die Verweildauer des Rohmehls in den Mischsilos wesentlich reduziert, was zu einer zusätzlichen Energieeinsparung führt.

3 Umsetzung Mischbett

Im Falle der Zuführung mit Lastwagen bedeutet dies, dass man einen guten Überblick über die Materialzusammensetzung in den Gruben haben muss, um dann gezielt Material dem Brecher zuführen zu können. Dazu werden vorab Bohrkernanalysen der abzubauenden Bereiche analysiert, aus denen man eine grobe Materialverteilung der Gruben erhält. Um später gezielt Material abzurufen, definiert man Grubensegmente unterschiedlicher Materialzusammensetzung.

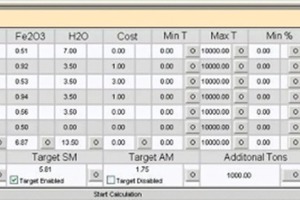

In den EO/RMP werden die Grubensegmente mit den zugehörigen Materialanalysendaten der Bohrkernanalyse eingepflegt. Gleichzeitig werden dem EO/RMP die Sollwerte für Kalkstandard und optional den anderen Kontrollmodulen für das Mischbett vorgegeben.

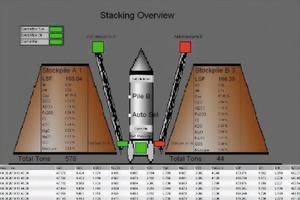

Den Grubensegmenten können optional die zur Verfügung stehenden Lastwagen und deren Tonnage zugeordnet werden, um im Prozessablauf eine Routenführung der Lkw zu erreichen. Bild 4 zeigt die Grubensegmenteingabemaske. Hier ist es möglich, Segmente zu aktivieren oder zu deaktivieren und damit die Möglichkeit der Zulieferung der Materialien einzugrenzen.

Bild 5 zeigt die Eingabemaske für die Zuordnung der Lastwagen zu den Grubensegmenten und deren Tonnage.

Die Lastwagen liefern nun Material, welches den Brecher durchläuft und danach von einem Online-Analysegerät analysiert wird. Die Analysedaten werden – zusammen mit den Tonnagewerten der Bandwaage – vom EO/RMP übernommen und die Durchschnittswerte, bezogen auf das gesamte Mischbett, für die gewünschten Kontrollparameter berechnet. Da die Bohrlochanalysen nur eine grobe Übersicht der Materialverteilung liefern, ergeben sich immer Abweichungen zwischen der erwarteten und der angelieferten Materialkomposition und -menge durch unterschiedliche Beladung der Lastwagen. Diese Abweichungen müssen in die Berechnungen für die noch anzuliefernden Materialien einfließen.

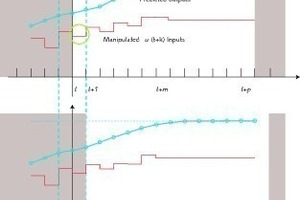

Hier kommt die im EO/RMP eingesetzte Technologie der Model Predictive Control (MPC) und Mixed Logic Dynamics (MLD) zum Einsatz (Bild 6).

MPC muss man sich wie ein Schachspiel vorstellen. Ein Spieler ist der Prozess, der andere EO/RMP. EO/RMP berechnet eine zu erwartende Materialkomposition aus der Lieferung von Lastwagen – und dies nicht nur für eine Lieferung, sondern für eine Abfolge von Lieferungen, um die geforderten Sollwerte der Kontrollparameter für das gesamte Mischbett zu erreichen. (Schach: eine Abfolge von Zügen auf der Basis zu erwartender Reaktionen des Gegenspielers) Die Lastwagen liefern nun das Material, und nach jeder Fuhre vergleicht EO/RMP, ob die Voraussage der Lieferung (Schach: Reaktion des Gegenspielers) mit der Tatsächlichen übereinstimmt. Gibt es Abweichungen, wird die komplette Abfolge der Lieferungen – basierend auf den festgestellten Änderungen – neu berechnet (Schach: eine neue Abfolge von Zügen). In die Berechnungen gehen auch Kostfunktionen für jedes Grubensegment ein, die im Vorhinein definiert worden sind, z. B. Kalkstein mit hohen Kosten, Mergel und Ton mit geringen Kosten.

Weiterhin hat man auch einschränkende logische Bedingungen. Hier setzt die MLD ein, die es ermöglicht, reine analoge und digitale Daten mit logischen Bedingungen und Einschränkungen zu verknüpfen, z. B. die Anzahl der zur Verfügung stehenden Lastwagen, deren Tonnage sowie die Zeit, die benötigt wird, um das Material aus den Gruben zu holen. Alle Abweichungen, Bedingungen und Einschränkungen sowie die Kostfunktionen werden bei der Berechnung der anzuliefernden Materialien berücksichtigt und deren Materialmix aus den verschiedenen Grubensegmenten kostenoptimiert berechnet, wobei optional ein Einsatz der zur Verfügung stehenden Lastwagen vorgeschlagen werden kann. Es liegt nun am Brecherleitstandführer, diese Information an die Lkw-Fahrer zu übermitteln.

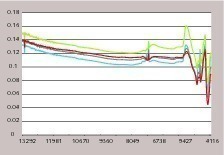

Der EO/RMP ist bei seinen Berechnungen natürlich von der Schnelligkeit und Zuverlässigkeit der Analysedaten abhängig. Hier ergeben sich deutliche Unterschiede, mit welcher Technologie der Online-Analysesysteme man arbeitet. Alle am Markt erhältlichen Systeme liefern Analysedaten im Minutentakt (Bild 7). Systeme, die auf Basis der Neutronenaktivierung (PGNAA) arbeiten, geben jedoch nur einen rollenden Durchschnitt über 10 Minuten aus, da eine Ausgabe der Minutenanalysedaten eine zu hohe Standardabweichung aufweist.

Aktuell stellt der Markt nur ein System zur Verfügung, welches auf Nahinfrarot (NIR)-Technologie basiert. Diese Technologie erlaubt es, den realen Analysewert über eine Minute auszugeben. Daraus ergibt sich ein entscheidender Vorteil: Der EO/RMP kann über den rollenden Durchschnitt der PGNAA-Systeme nur bedingt und nur über einen längeren Zeitraum die Korrektur zwischen erwarteter und angelieferter Materialkomposition in die Berechnungen einfließen lassen, da durch den rollenden Durchschnitt eine „Vermischung“ der Anlieferungen erfolgt. Im Brecher selbst ist wenig Materialvermischung zu beobachten, da im Brecherbunker die Rohmaterialien lagenweise vorliegen und somit nacheinander den Brecher durchlaufen. Daher ist beim Einsatz der NIR-Technologie die Änderung von Rohmaterial zu Rohmaterial direkt zu erkennen und eine Korrekturrechnung der Materialvariabilität bei jeder Materialanlieferung möglich.

Der zweite Vorteil dieses Systems liegt in der Analysentechnologie selber. Wie funktioniert NIR? Die Nahinfrarottechnologie nutzt die gesamte Breite des Nahinfrarotspektrums, welches von einer Lichtquelle erzeugt wird. Die erzeugte NIR Strahlung trifft auf das zu untersuchende Material und regt die im Material vorhandenen Moleküle zu oszillierenden Schwingungen an. Das Resultat sind Reflektions- und Absorptionsspektren, die die gesamten molekularen und mineralogischen Informationen des untersuchten Materials beinhalten. Bild 8 zeigt ein typisches Absorptionsspektrum von Kalkstein.

Hier liegt der entscheidende Vorteil der NIR Technologie gegenüber der PGNAA. NIR kann zwischen Karbonat und Oxid unterscheiden, PGNAA nicht. Bei der PGNAA geht man immer davon aus, dass das gemessene Calcium, Kalium und eventuell Magnesium als Karbonat vorliegt und entsprechend auf Oxid umgerechnet, sprich ein konstanter Glühverlust angenommen wird. Werden jedoch karbonatfreie alternative Rohstoffe eingesetzt und diese auch durch den Brecher gefahren, stimmt die Glühverlustrechnung nicht mehr und die Analysenresultate zeigen mehr oder weniger große Fehler, je nach Materialeinsatz der Alternativrohmaterialien. Das NIR-basierende System wird kundenspezifisch auf diese Situationen kalibriert und gibt daher die korrekten Analysewerte aus.

Bei der Anlieferung des Materials über Lastwagen wird die Lagenbildung im Mischbett nicht vollständig beseitigt, sie wird eher aufgebrochen. Jedoch ergibt sich eine wesentliche Verbesserung der Standardabweichung der Kontrollparameter beim Abzug des Materials aus dem Mischbett und die vorgegebenen Sollwerte werden besser erreicht.

Eine weitere Verbesserung kann erreicht werden wenn vor den Brecher unterschiedliche Plattenförderer für Kalkstein, Mergel oder Ton eingesetzt werden. Dann stehen dem Expert Optimizer definierte Materialströme zur Verfügung, die eine schnelle, direkte Ansteuerung ermöglichen und das Mischbett somit punktgenau auf die Sollwerte mit minimaler Standardabweichung eingestellt werden kann.

Verschiedene Installationen im Mischbett mit EO, RMP und entsprechendem Online-Analysegerät haben gezeigt, dass eine Standardabweichung kleiner 5 (< 5) im Kalkstandard beim Abzug aus dem Mischbett ohne weiteres erreicht werden kann.

4 Umsetzung Rohmehl

Die klassische Variante ist die Probennahme nach der Mühle in einen Homogenisierungstank, aus dem dann stündlich eine Probe ins Labor geschickt wird. Auf Basis der Analysedaten werden dann die Sollwerte für die Dosiereinheiten berechnet. Da nur stündlich Werte zur Verfügung stehen ist die mögliche Kontrolle eingeschränkt. Weiterhin ist diese Methode mit einem Probenahme- und Probenvorbereitungsfehler behaftet, der nur bedingt abzuschätzen ist.

Besser ist auch hier der Einsatz eines Online-Analysators, entweder vor oder nach der Mühle. Die Auswahl des Standorts hängt sehr stark davon ab, für welche Technologie von Online-Analysesystem man sich entscheidet und ob alle Materialien, die zum Einsatz kommen, auch vom System erkannt werden. Handelt es sich nur um die klassischen Korrekturmaterialien, ist der Standort für PGNAA-Systeme vor der Mühle geeignet. Werden jedoch alternative Rohmaterialien eingesetzt, die direkt der Mühle zugegeben werden, ist der Standort nach der Mühle zwingend notwendig. PGNAA-Systeme sind jedoch nicht dafür ausgelegt.

Der Standort vor der Mühle hat noch einen weiteren Nachteil, da er die Rückführung des Ofenstaubs nicht berücksichtigt. Normalerweise wird eine „konstante Chemie“ des Ofenstaubs angenommen, die jedoch nicht immer gegeben ist. Daher muss bei PGNAA-Systemen vor der Mühle ein konstanter Abgleich der Online-Analysen zu den Laborwerten der Proben nach der Mühle erfolgen, die dann auch die Drift der Analysatoren kompensiert.

Werden Karbon freie alternative Rohmaterialien vor der Mühle eingesetzt, ist es zwingend notwendig, die Laboranalyse auf Glasperlen durchzuführen, um die korrekten Korrekturwerte für die PGNAA Systeme zu berechnen.

Für die Kontrollausgabe nach der Mühle kombiniert der zur Verfügung stehende Airslide-Analysator analytisch die klassischen Probennahmesysteme mit nachgeschalteter Laboranalytik mit den Vorzügen von modernen online Analysesystemen.

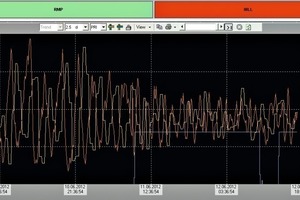

Bild 9 zeigt den Effekt des kombinierten Einsatzes von EO/RMP mit dem Airslide-Analysator, verglichen mit dem der Kombination der EO/RMP mit einem laborgestützten Analysesystem. Für das Laboranalysesystem wurde alle 40 Minuten eine Probe aus einem Homogenisierungstank gezogen und mit Rohrpost zum Labor transportiert. Dort wurde die Probe aufbereitet und mit einem RFA-System analysiert. Zur Steuerung der Dosiereinheiten lagen dem EO/RMP daher nur Stundenwerte zur Regelung zur Verfügung.

Sobald auf die Analysedaten des Airslide-Analysators umgeschaltet wurde, ca. bei einem Drittel der Gesamtanzeige von links, war eine signifikante Reduzierung der Schwankungen im Kalkstandard zu beobachten. Die Verbesserung der Mischregelung ist auf mehrere Faktoren zurückzuführen:

Dem EO/RMP liegen Minutenwerte zur Regelung zur Verfügung, wodurch die MPC/MLD das volle Potential ausschöpfen kann.

Es liegt kein Probennahmefehler zum Homogenisierungstank und der Homogenisierung im Tank selber vor.

Probenaufbereitungsfehler sind vollkommen eliminiert.

Bild 10 zeigt, wie das EO/RMP sehr schnell auf die Kalkstandardänderung beim Umschalten der Mischbetten reagiert. Die Umschaltung der Mischbetten zeigt sich in einem Abfall des Kalkstandards am Ende bzw. Anfang des Mischbetts. Durch die minutenschelle Reaktionsmöglichkeit des Analysators ist der EO/RMP in der Lage, sofort die Dosierung der Silobandwaagen an die Gegebenheit anzupassen und den Kalkstandard in kürzester Zeit wieder auf den gewünschten Sollwert zu bringen.

In wie weit die Standardabweichung des Kalkstandard und andere Kontrollparameter für das Rohmehl reduziert werden können hängt sehr stark von Startpunkt beim Abzug aus dem Mischbett, der Variabilität, sowie Anzahl der Korrekturmaterialien und der Zugabe von alternativen Rohmaterialien ab. Als „Daumenwert“ kann eine Halbierung der Standardabweichung des Kalkstandards angenommen werden, die in der realen Anwendung normalerweise unterschritten wird. Die Reduzierung der Standardabweichung des Kalkstandards auf Werte um Eins (1) nach der Mühle wurden mit der Kombination von EO/RMP und Online-Analysator schon mehrfach erreicht.

5 Wirtschaftlichkeit

6 Zusammenfassung

Mischbettaufbau und Mischregelung vor der Mühle sind eine Einheit. Die getrennte Betrachtung führt nur zu minimalen Verbesserungen (Insellösung muss vermieden werden)

Die eingesetzte Online-Analytik muss in der Lage sein, die eingesetzten Rohmaterialien sowie alternative Rohmaterialien in der gewünschten Genauigkeit zuverlässig zu analysieren. Werden alternative karbonfreie Rohmaterialien in großen Mengen im Mischbett eingesetzt, sollte vom Einsatz von PGNAA-Systemen abgesehen werden.

Die Mischregelung muss in der Lage sein, auf viele Einflussparameter variabel zu reagieren. Dies schließt den Einsatz von PID-gestützten, starren Regelkreisen in den meisten Fällen schon von Vornherein aus.

Als einziges Entscheidungskriterium zählt, was die Kombination aus Expertenmischregelsystem und Online-Analysesystem in Bezug auf die Kontrollparameter, Kalkstandard und Kontrollmodulen leistet.

Die Wirtschaftlichkeit der eingesetzten Analysetechnik muss unbedingt in den Entscheidungsprozess bei der Auswahl des Analysesystems mit einfließen.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.