Optimierung der Leistungsfähigkeit von basischen Feuerfeststeinen für Zementdrehöfen

Magnesita Refractories GmbH

Die Leistungsfähigkeit von feuerfesten Materialien in einem Zementdrehofen hängt von einer Kombination von Mechanismen ab. Für eine verlängerte Standzeit müssen Informationen zum Verfahren sowie verbesserte Feuerfesttechnologien berücksichtigt werden.

1 Einleitung

Reduzierung der Energiekosten

Ersatz fossiler Brennstoffe durch alternative Brennstoffe

Erhöhung des Anteils von recyceltem Material in der Zusammensetzung des Rohmehls

Reduzierung der Emission von Treibhausgasen

Entwicklung neuer Technologien und Methoden für ein sich selbst tragendes Geschäft ohne Umwelt- und soziale Auswirkungen.

1 Einleitung

Reduzierung der Energiekosten

Ersatz fossiler Brennstoffe durch alternative Brennstoffe

Erhöhung des Anteils von recyceltem Material in der Zusammensetzung des Rohmehls

Reduzierung der Emission von Treibhausgasen

Entwicklung neuer Technologien und Methoden für ein sich selbst tragendes Geschäft ohne Umwelt- und soziale Auswirkungen.

2 Erster Schritt: Verständnis und Steuerung

des Verfahrens

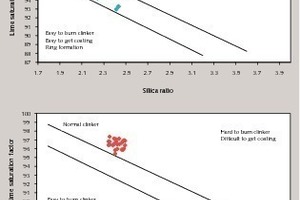

Schwankungen im Prozess haben einen größeren Einfluss als z. B. die Aggressivität der flüssigen Phase des Klinkers oder als die volatilen Anteile im Brennstoff. Bild 1 zeigt ein Beispiel des Kalkstandards und des Silikatmoduls zwei unterschiedliche Ofenbetriebe. Das erste Diagramm zeigt eine große Streuung des Moduls, während das zweite eine sehr stabile Klinkerqualität zeigt. Obwohl, allgemein gesehen, der Klinker im zweiten Diagramm schwieriger zu brennen ist und Ansätze bildet, was theoretisch zu einer Abnahme der Standzeit der Ausmauerung führt, arbeitete diese Anlage ohne größere Produktionsrückgänge, und die Ausmauerung erreichte eine volle Standzeit. Im Falle der Produktion, die im ersten Diagramm dargestellt ist, war der Ansatz instabil mit schwankender Stärke und Position im Ofen. Schnelle Temperaturwechsel und Korrosion durch den Klinker traten häufig auf, besonders in der oberen Sinterzone. Die Standzeit der Ausmauerung war unregelmäßig und blieb hinter den Erwartungen zurück.

Nicht nur der Kalkstandard und der Silikatmodul sind entscheidend für den in den einzelnen Ofenbereichen einzusetzenden Typ des Feuerfestmaterials. Der Tonerdemodul, der Sulfatmodul, die erforderliche Brenntemperatur, der Brennbarkeitsfaktor, sowie der Gehalt an flüssiger Phase bei 1338 und 1450 °C beeinflussen ebenfalls das Zusammenwirken von Klinker und Ausmauerung. Sie sollten stabil sein, um eine längere Standzeit zu erreichen. So muss die Ausmauerung generell an die Prozessbedingungen des Zementwerks angepasst werden. Ein sich ändernder Prozess bringt zusätzliche Herausforderungen für die Ausmauerung mit sich. Das ist schwer vorhersehbar und führt zu einer nicht befriedigenden Leistung.

3 Zusammenwirken von Klinker und Ausmauerung

Im Allgemeinen wird der Ansatz unabhängig von der Art des Trägermaterials (Ausmauerung) nach einigen Betriebsstunden oder -tagen gebildet. Bei wechselnden Prozessen (z. B. Öfen, die mehr als eine Klinkersorte produzieren) oder bei besonderen Bedingungen des Kalkstandards und/oder des Silikatmoduls hilft jedoch die richtige Auswahl des basischen feuerfesten Steins, den Ansatz zu stabilisieren.

Hohe Werte des Kalkstandards und des Silikatmoduls fördern die Bildung einer größeren Menge von Kalziumsilikaten zu Lasten der flüssigen Phase. Solange die Klinkerphasen nicht mit MgO reagieren und der Betrag der flüssigen Phase klein ist, ist die beste Lösung für solche Fälle der Einsatz von Steinen, die reich an Doloma sind.

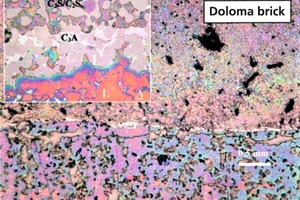

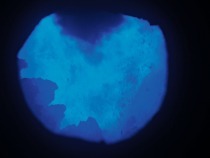

Doloma ist ein Mineral, das aus einer Mischung von MgO und CaO im Verhältnis 1:1 besteht. Solange beide Oxide keine Zwischenverbindung bilden, enthält dieser feuerfeste Werkstoff einen Überschuss an freiem Kalk. Er tritt in eine Wechselwirkung mit C2S aus dem eindringenden Klinker und bildet C3S [1]. Diese Reaktion reduziert die Durchlässigkeit an der Feuerseite und vermeidet ein weiteres Eindringen der flüssigen Phase. Gleichzeitig wird ein Substrat mit einer dem Klinker sehr ähnlichen Chemie gebildet. Dieses zusammenhängende Substrat ist ideal für das Anhaften des Ansatzes (Bild 2).

Andererseits, wenn der Kalkstandard und das Silikatmodul gering sind, ist die Menge der flüssigen Phase und ihre Aggressivität gegenüber Doloma-Steinen (Tonerde und Eisenoxide bilden leichtschmelzende Verbindungen mit Kalk) relativ hoch. In diesem Fall sind Steine mit einem hohen Gehalt an Magnesia brauchbare Lösungen wegen der begrenzten Reaktionsfähigkeit gegenüber der flüssigen Phase. Klinker reagiert mit dem Sekundäraggregat (z. B. Spinell, Herzynit) und dem C3S sowie dem freien Kalk aus den Kalziumaluminaten und Ferriten, die weiter im Stein wandern und sich an der erstarrenden Isotherme verfestigen. Dieser Mechanismus sorgt für eine gute Verankerung des Ansatzes im Stein. Eine etwas höhere Porosität ist ebenfalls für eine Verbesserung hilfreich.

Im Fall von Doloma-Magnesia-Zirkon wird eine an Magnesia reiche Matrix gesucht, die den Kalk der Dolomakörnung gegen Aluminate, Ferrite und Sulfate aus dem Klinker schützt. Zirkon wird hinzugefügt, um die Temperaturwechselbeständigkeit durch die Bildung von Mikrorissen zu verbessern, wobei Magnesia für die erforderliche chemische Widerstandsfähigkeit sorgt. Schließlich garantiert Doloma eine höhere Wahrscheinlichkeit, dass Ansatz gebildet und der Stein weiter geschützt wird.

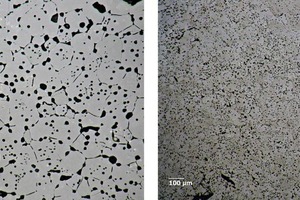

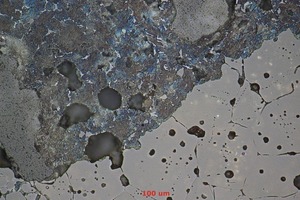

Bezüglich der Magnesiaspinellsteine wird die Widerstandsfähigkeit gegen Korrosion durch Klinker mit zunehmendem Magnesiagehalt und durch den Einsatz von Rohstoffen, die widerstandsfähiger gegen Korrosion durch die flüssige Phase sind, verbessert. So wird der Spinellgehalt reduziert und aus der Matrix entfernt. Der Einsatz von geschmolzenen Spinellkörnern erhöht die Widerstandsfähigkeit gegen Korrosion. Auf der DBM-Seite (dead burned magnesia) verzögert der Einsatz einer Körnung mit großen Periklaskristallen die Korrosion der Steinstruktur, und das Feuerfestmaterial widersteht länger der Einwirkung der Reaktanten. Bild 3 zeigt den Unterschied zwischen hochreinem, aus Karbonat hergestellten DBM (Gehalt an MgO ist größer als 98 M.-%), das aus Meerwasser oder Sole gewonnen wurde. Dabei ist die Kristallgröße fast doppelt so groß, was ebenfalls die chemische Widerstandsfähigkeit verbessert. Bild 4 zeigt ein Beispiel der Korrosion von DBM durch Klinker, wobei zu sehen ist, dass die Kristalle von Periklas (MgO) der letzte Teil des Steins sind, der korrodiert, und dass die Korrosion an den Kristallgrenzen auftritt.

4 Alternative Brennstoffe und Rohmaterialien

sowie der Einfluss flüchtiger Bestandteile

Alternative Brennstoffe enthalten flüchtige Bestandteile, die reich an Elementen sind, die sich in der Ausmauerung in unterschiedlichen Bereichen des Ofens absetzen. Außer der eventuellen Korrosion des Gefüges des Feuerfestmaterials können diese Gase auch die Ausmauerung durchdringen und an der Schnittstelle zwischen Ausmauerung und Mantel kondensieren, was zur Korrosion des letzteren führt.

Die meisten alkalischen Salze greifen die basische Ausmauerung nicht an. Sie verflüchtigen sich jedoch unter den Betriebsbedingungen der Sinterzone und kondensieren in der Ausmauerung in den Bereichen, wo die Temperaturen am günstigsten sind (Isotherme der Kondensation). Bild 5 zeigt ein Beispiel eines Steins, der mit Salzen durchsetzt ist und deren Ablagerung in seiner Mitte. Im Ergebnis nimmt die Porosität in diesem Bereich erheblich mit der Zunahme des Elastizitätsmoduls ab (das bedeutet eine Zunahme der Steifheit der Ausmauerung). In diesem Fall können das regelmäßige Drehen des Ofens bzw. normale Temperaturschwankungen zu Rissen führen, die den Verlust großer Brocken von Feuerfestmaterial verursachen. In vielen Fällen ist ein Hotspot außen am Mantel zu sehen. Dann werden sofort Gegenmaßnahmen ergriffen, die oft letztlich zu einem Stopp des Betriebs führen, um die betroffenen Bereiche zu reparieren. Die effektivste Methode zur Reduzierung des Eindringens von Gasen besteht darin, die Durchlässigkeit des Steins so gering wie möglich zu halten.

Jedoch sind Steine mit einer geringen Permeabilität für eine geringe bis moderate Präsenz von Alkalien geeignet. Erfahrungen zeigen, dass bei einer längeren Einwirkungsdauer und einem aggressiveren Brennstoffgemisch die Permeabilität nur ein Faktor ist, um das Durchdringen von Alkaliverbindungen zu verlangsamen, was unweigerlich nach einigen Monaten geschieht. In diesem Fall müssen gering-permeable Steine mit anderen Gegenmaßnahmen kombiniert werden, um einen größeren Schaden im Ausmauerungsgefüge zu verhindern. Eine erforderliche Maßnahme besteht darin, den Kalk- und Tonerdegehalt der Steine zu reduzieren, besonders beim Auftreten eines beachtlichen Betrags von freien Sulfaten. Sulfate zerfressen sowohl Kalziumsilikate als auch den Spinell des Steins mit folgenden Resultaten:

Bildung von niedrigschmelzenden Verbindungen,

Migration von flüssigen Phasen zum Mantel,

Zunahme der Steifheit und

Verlust des Steinverbands an der Feuerseite.

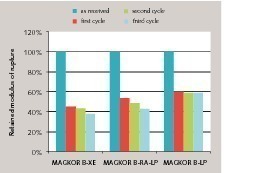

In Bild 6 ist der Vergleich des Elastizitätsmoduls von Steinen bei In-situ-Bildung des Spinells (MAGKOR B-RA-LP und MAGKOR B-XE) und eines herkömmlichen Steins mit geringer Durchlässigkeit (MAGKOR B-LP) dargestellt, wobei die konstante Abnahme bei ersteren Steinen gezeigt wird. Tabelle 1 zeigt die Wirkung dieser Technologie in Steinen mit einem Tonerdegehalt von ca. 9 % und einer verbleibenden Stärke von 180 mm. Eine aktive Spinellisierung hält den Elastizitätsmodul und die Porosität auf einem ähnlichen Niveau, sogar bei einem größeren Ausmaß der Infiltration von Salzen.

5 Mechanische Probleme

In solchen Fällen muss die Ausmauerung flexibel genug sein, um den größten Teil der Belastungen aus der Bewegung des Ofens aufzunehmen. Eine gängige Lösung besteht darin, die Ringe über den betroffenen Bereichen mit Mörtel abzudecken, um ein Kissen zwischen den Steinen zu bilden, das als Entspannung während der Ofenbewegung wirkt. Durch eine spinellreiche Matrix wird diese Wirkung noch verstärkt. Das Vorhandensein von sehr fein verteiltem Spinell in der Matrix erzeugt eine große Anzahl von Mikrorissen, die den Elastizitätsmodul reduzieren und die Leistungsfähigkeit in mechanisch beanspruchten Bereichen erhöht. Wenn ein Alkaliangriff ein Problem ist, ist ein Stein mit aktiver Spinellisierung und einer magnesiareichen Matrix eine geeignetere Lösung.

Das Vorhandensein von Spinell in der Matrix hilft, den Wärmefluss durch die Ausmauerung zu verringern. Das ist sowohl auf die geringere Wärmeleitfähigkeit von Spinell als auch die größere Anzahl von Mikrorissen zurückzuführen. Eine bessere Methode zur Reduzierung der Wärmeleitfähigkeit ist jedoch ein Kalzium-Zirconat-Verband in der Matrix. Durch die Zugabe kontrollierter Mengen von Zirkonia zum Stein kann das im DBM vorhandene Kalzium reagieren, um Kalziumzirconat bei einer Volumenausdehnung, bei Bildung von Mikrorissen und bei einer Reduzierung der Wärmeleitfähigkeit zu bilden. Außerdem verbessert Zirkonia das Sintern von Magnesia und fördert die Herstellung direkter Verbände. So werden der heiße Bruchmodul und die Abriebfestigkeit bei Betriebsbedingungen verbessert. Die Reduzierung der Manteltemperatur ist wichtig, um weiteren Schaden eines bereits verwundenen Mantels zu vermeiden und somit seine Standzeit zu verlängern.

6 Schlussfolgerung

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.