Bewertung von Rohstoffen für die industrielle Herstellung von Kalk

CIMPROGETTI S.p.A.Um den veränderten Anforderungen unterschiedlicher Industrie-Bereiche gerecht zu werden, bedarf es verschiedener Qualitäten von Branntkalk und Löschkalk. Aus diesem Grund ist eine verbesserte Gütekontrolle im Kalzinierverfahren erforderlich.

1 Einleitung

Wenn man berücksichtigt, dass unterschiedliche Qualitäten von Branntkalk und Löschkalk...

1 Einleitung

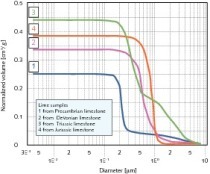

Wenn man berücksichtigt, dass unterschiedliche Qualitäten von Branntkalk und Löschkalk gefordert werden, um den neuen Anforderungen in unterschiedlichen Bereichen gerecht zu werden, ist es notwendig geworden, die Gütekontrolle im Kalzinierverfahren zu verbessern. Das beginnt mit einem kompletten Satz von Analysen des losen Gesteins. Das betriebliche Verfahren zur Charakterisierung der Rohmaterialien umfasst chemische und physikalisch-mechanische Analysen bezüglich des Brennverhaltens sowie technologische Tests. Vor kurzem wurden auch mineralogisch-petrografische Untersuchungen auf geologischer Basis durchgeführt, um die Auswirkungen der Zusammensetzung und der Mikrostruktur des Karbontagesteins auf die Qualität und den Einsatz von industriellem Branntkalk zu bewerten. Insbesondere wurde die Röntgenkristallstrukturanalyse (Röntgenbeugungsanalyse RDA) zusammen mit der Methode der Rietveld-Verfeinerung durchgeführt, um die quantitative Phasenanalyse (QPA) zu bestimmen. Für die Gefügeanalyse – auch als petrographische oder mikro-fazielle Analyse von Karbonatgestein bekannt – wurde die digitale Bildverarbeitungstechnik angewendet, um das Verhältnis Mikrit zu Sparit (M/S) und die Kristallgrößenverteilung zu bestimmen.

Schließlich wurde das Brennverhalten bei unterschiedlichen Temperaturen untersucht, um das Verhalten des Rohmaterials in einem TSR-Ofen bei Einsatz unterschiedlicher Brennstoffe vorherzusagen. Der Bericht über die Eignung des Rohmaterials basiert auf all diesen Tests.

Das Ziel dieser Studie besteht darin, das Verhältnis zwischen den Parametern der Zusammensetzung und Mikrostruktur, dem physikalisch-mechanischen Verhalten und der Brennbarkeit der Karbonatgesteine im Kalzinierprozess aufzuzeigen, um die Wirkung auf die Reaktivität des Branntkalks vorherzusagen. Schließlich können Fortschritte bei der Charakterisierung industrieller Mineralstoffe, die auf der Integration unterschiedlicher Analysenmethoden basieren, erfolgreich angewendet werden, um Probleme im Kalzinierprozess zu lösen und – allgemeiner gesprochen – den gesamten Kalksektor zu modernisieren.

2 Materialien und Methoden

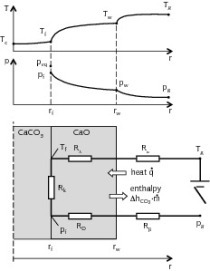

Es werden physikalisch-mechanische Analysen durchgeführt, wobei die Schüttdichte und die maximale Feuchtigkeit, die in etwa der kapillaren Porosität entspricht, untersucht werden. Dazu gehören auch Abbautests an den Rohmaterialien. Das Brennverhalten des Kalks wird in einem Muffelofen bewertet, wobei der Glühverlust nach einer bestimmten Zeit bei einer bestimmten Temperatur berücksichtigt wird. Der Standard-Brennbarkeitstest ist ungefähr mit einer Thermographischen Analyse (TGA) vergleichbar, wird aber an Gesteinsproben und nicht an Pulverproben durchgeführt.

Was die technologischen Tests betrifft, so wird der Ausdehnungsversuch bis 700 °C durchgeführt, um die Tendenz des Karbonatgesteins zu Verstopfungen in der Vorwärmzone des Ofens vorherzusagen, während der Hochtemperaturtest bei 1300 °C, nämlich der Überbrandtest, durchgeführt wird, um die Klebrigkeit des Kalks bei der maximalen Temperatur im Ofen vorherzusagen. Nach dem schroffen Temperaturwechsel wird auch die Farbe des Kalks ermittelt.

Danach wird das mechanische Verhalten des Kalks mit Hilfe der Abbau- und Fallversuche bewertet. Für den Abbau wird eine Standardsiebmaschine eingesetzt. Bei diesem Test wird die Reibung innerhalb der Rohmaterialstücke als auch der Kalkstücke im Ofen simuliert. Während des Absinkens des Materials im Ofen (ein Prozess, der normalerweise 16-20 Stunden in einem TSR-Ofen dauert) reiben die Gesteinsoberflächen gegeneinander, und ein Abbau findet statt. Das Ergebnis des internen Tests wird sowohl für das Rohmaterial als auch für den Kalk angegeben und als Prozentsatz des Materialrückstands auf den Sieben von 10 mm und 19 mm ausgedrückt. Es ist wichtig, zwischen dem produzierten Feingut (Fraktion < 10 mm) und der Menge an rissigem Kalk (Fraktion zwischen 10 und 19 mm) zu unterscheiden. Manchmal weisen die Rohmaterialien eine deutliche Tendenz auf zur Aufspaltung in kleinere Stücke während des Vorwärmens oder am Beginn der Kalzinierung, wobei der Kalk selbst stabil sein kann. Im vorliegenden Fall liegt eine ziemlich geringe Fraktion an Feingut < 10 mm vor und die Menge an rissigem Kalk zwischen 10 und 19 mm ist im Allgemeinen hoch. Ein solches Rohmaterial kann zu einer geringeren spezifischen Produktion des Ofens führen. Die Ergebnisse der Abbautests für das Rohmaterial und den Kalk werden direkt als Input für das mathematische Modell zur Vorhersage der spezifischen Produktion des ausgewählten Ofens verwendet. Beim Fallversuch wird das Fallen des Kalks beim Austrag aus dem Ofen und später das Fallen des Kalks in die Silos simuliert. Beide Tests ermöglichen es, die Korngrößenverteilung des Kalks zu bewerten und sie in Übereinstimmung mit den unterschiedlichen Kalkgrößen zu bringen, die vom Kunden gefordert werden.

Es ist wichtig, die Reaktivität des in einem Industrieofen erzeugten Kalks vorhersagen zu können. Die Reaktivität hängt von den Eigenschaften des verwendeten Rohmaterials und Brennstoffs ab, aber auch von der Aufheizgeschwindigkeit in der Vorwärmzone. Das ist ein kompliziertes Problem, und praktische Experimente im Labor sind notwendig, um die Reaktivität des Industriekalks bei einem bestimmten Rohmaterial und einem bestimmten Brennstoff vorherzusagen. Die Reaktivität von Kalk für die Stahlproduktion wurde nach einer internen Methode mit der Grobkorntitration durchgeführt. Die Reaktivität von Baukalk wird nach der europäischen Norm EN 459-2 und der amerikanischen Norm ASTM C110-03 bewertet. Je höher die t60-Zeit, umso geringer ist die Reaktivität. Demzufolge wird die Reaktivität von Branntkalk wie folgt bewertet:

hohe Reaktivität: t60 wird in 3 min oder weniger erreicht

mittlere Reaktivität: t60 wird in 3-6 min erreicht

geringe Reaktivität: t60 wird nach mehr als 6 min erreicht.

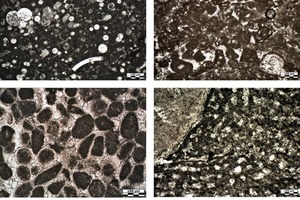

3 Analysen der Zusammensetzung

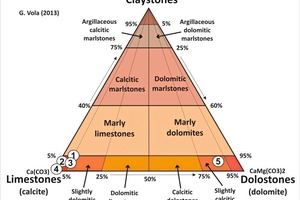

Chemische, mineralogische und petrographische Analysen repräsentativer Proben von Karbonatgestein sind in Tabelle 1 enthalten. Entsprechend der petrographischen Klassifizierung von sedimentären Karbonaten nach Dunham [2] sind sowohl schlammige Mikrofazies, d. h. Tonstein und Wacke, als auch körnige Mikrofazies – Packstone und Grainstone – enthalten. Sporadisch ist auch Riff-koralliner Boundstone anzutreffen. Außerdem findet man auch diagenetisch modifizierte Karbonatgesteine, einschließlich Sparit, Dolomit mit einer zuckerkörnigen Struktur sowie granoblastische, metamorphe Gesteine (z.B. Marmor) (Bild 3).

Eine weitere Möglichkeit der Klassifizierung von Karbonatgestein besteht darin, seine mineralogische Zusammensetzung bezüglich Calcit, Dolomit und Tonverunreinigungen zu berücksichtigen (Bild 4).

Mineralogisch-petrographische Analysen zeigen, dass nichtkarbonatische Verunreinigungen hauptsächlich auf das Vorhandensein von detritischen Quarzkörnern, Feldspat, tonhaltigen und opaken Mineralen sowie schließlich auf organische Substanzen zurückzuführen sind. Unterschiedliche Bestandteile und Gefüge spiegeln den weiten Bereich geologischer Ursprünge wider, einschließlich der unterschiedlichen Ablagerungs- und diagenetischen Umgebungen von Sedimentgestein, z.B. Mikrofazies, sowie der Druck- und Temperaturbedingungen von metamorphem Gestein. Bild 5 a zeigt ein schematisches Profil einer Karbonatplattform mit der Herkunft der Proben auf der Grundlage ihres Ablagerungsgefüges und ihres Fossilinhalts. Die Bilder 5 b–g zeigen repräsentative Mikroaufnahmen der wichtigsten Mikrofazies der Karbonatgesteinsproben.

Unter Berücksichtigung der Auswirkung der Zusammensetzung und der Mikrostruktur auf die Reaktivität von Branntkalk wurden einige wichtige Parameter wie z. B. der Gehalt an Siliziumdioxid (% SiO2) und das Verhältnis von Mikrit zu Sparit (M/S) der calcitischen und dolomitischen Kalksteine als Funktion der Reaktivität des Branntkalks bei 1050 °C aufgetragen. Vorläufige Daten zeigen, dass je höher die Verunreinigung in Form von Siliziumdioxid (% SiO2) ist, umso geringer ist die Reaktivität in Form der maximalen Löschtemperatur (Tmax). Außerdem verringert sich die Branntkalkreaktivität in Form des Temperaturanstiegs (t60) bei einem höheren Verhältnis von Mikrit zu Sparit (Bild 6).

Nach früheren Autoren [3, 4] geht der allgemeine Trend dahin, dass schlammige Mikrofazies mit feineren Texturen weniger reaktiv sind als körnige, wenn identische Bedingungen der Kalzinierung und Sinterung bis 1050 °C herrschen. Weitere Analysen von diagenetischen und granoblastischen Proben von Karbonatgestein werden die Wirkung der Kristallgrößenverteilung auf die Reaktivität klären. Dabei ist zu berücksichtigen, dass die Leistungsfähigkeit des Kalks und auch die Bedingungen der Kalzinierung stark von physikalisch-mechanischen Parametern gesteuert werden [5, 6].

4 Physikalisch-mechanische und technologische Tests

sowie Versuche zum Brennverhalten

Hinsichtlich des Brennverhaltens werden folgende technologischen Versuche durchgeführt:

Standard-Brennbarkeit bei unterschiedlichen Temperaturen

Ausdehnungsversuch bei 700 °C

Hochtemperaturtest bei 1300 °C, d. h. Überbrandtest

Die Tendenz zur Klebrigkeit kann als eine Funktion unterschiedlicher physikalisch-mechanischer und Zusammensetzungsparameter interpretiert werden. Fallstudien zeigen, dass ein höherer SiO2-Gehalt zu einer geringeren Tendenz zur Klebrigkeit führen. Im Gegensatz dazu führt ein höheres M/S-Verhältnis zu einer höheren Klebrigkeitstendenz (Bild 7).

Schließlich wurde die Reaktivität auch in Abhängigkeit von den unterschiedlichen physikalisch-mechanischen Parametern untersucht (Bild 8). Eine deutliche inverse Korrelation zwischen der maximalen Löschtemperatur (Tmax) und dem mechanischen Abbau des Kalks wurde ebenfalls beobachtet.

5 Schlussfolgerungen

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

![Doppelschachtregenerativofen (TSR). A: Vereinfachte Darstellung von der Europäischen Kommission (2010) ([1], geändert); B: Vereinfachte Darstellung des Doppelschachtregenerativofens von Cimprogetti (2012)](https://www.zkg-online.info/imgs/tok_bcb00ab08a850dd2d09e5c924e7fc2ab/w300_h200_x400_y274_101528223_f3e5aec482.jpg)

![Klassifizierung von Sedimentkarbonatgestein nach [1]. Legende der Symbole: 1: Probe aus Deutschland; 2: Probe aus Südafrika; 3: Probe aus den VAE; 4: Probe aus Malaysia](https://www.zkg-online.info/imgs/tok_97fc6e9b6c8e2e8744264be583fc07b9/w300_h200_x400_y219_101528232_d8c7b15e4b.jpg)

![Reaktivität des Branntkalks in Abhängigkeit von den Parametern der Zusammensetzung (a) und des Gefüges (b) [8]](https://www.zkg-online.info/imgs/tok_68a6f9d31cd7cf225e29545bd3b540d1/w300_h110_x230_y55_101528231_39cf497a91.jpg)

![Tendenz zur Klebrigkeit, d. h. Überbrandtest, als Funktion der Zusammensetzung (a) und textureller Parameter (b) [8]](https://www.zkg-online.info/imgs/tok_fb49c6ec15eb69ff9a341aa8beb9a427/w300_h110_x229_y55_101528233_c781d898d5.jpg)

![Maximale Löschtemperatur als Funktion des Kalkabbau-Testes (a) und Schüttdichte als Funktion der maximalen Löschtemperatur (b) [8]](https://www.zkg-online.info/imgs/tok_addb59212c5effca9fd7b9d0f074efcf/w300_h110_x227_y55_101528214_63e1f64ddf.jpg)