Qualitätssicherung und Prozesssteuerung in modernen Zementwerken

HeidelbergCement AGModerne Analysemethoden werden mittlerweile standardmäßig in der Zementindustrie zur Qualitätssicherung und Produktüberwachung eingesetzt.

Sicherstellung von Qualität und Leistungsfähigkeit

Die Aufgaben eines heutigen Werklabors sind vielfältig, müssen zeitnah erfolgen und übersteigen den normativ geforderten Prüfaufwand. Neben der selbstverständlichen Sicherstellung der Normkonformität der Produkte ist das übergeordnete Ziel...

Sicherstellung von Qualität und Leistungsfähigkeit

Die Aufgaben eines heutigen Werklabors sind vielfältig, müssen zeitnah erfolgen und übersteigen den normativ geforderten Prüfaufwand. Neben der selbstverständlichen Sicherstellung der Normkonformität der Produkte ist das übergeordnete Ziel von HeidelbergCement, den Kunden Produkte von gleichmäßig hoher Qualität zu bieten.

Um diesem Qualitätsziel gerecht zu werden, muss an jedem Produktionsschritt in den Zementwerken, beginnend bei den Ausgangsstoffen bis hin zur Verladung, das Produkt durch regelmäßige Probenahmen überwacht werden. Obwohl die Produktionsschritte in den Zementwerken prinzipiell vergleichbar sind, unterscheiden sie sich dennoch in Details, so dass sich die Akzente der Qualitätssicherung in den einzelnen Werken unterscheiden.

Standortspezifische Ansätze

Laborlösung in Ennigerloh

Die Probenahme der Ausgangsstoffe erfolgt regelmäßig durch den Schichtlaboranten. Sind die Rohmehlmahlanlagen in Betrieb, erfolgt je Schicht zweimal eine händische Probenahme an den Bandwaagen unterhalb der Kalksteinschottersilos. Alle Proben werden zu der obengenannten Tagesdurchschnittsprobe gemischt und vom chemisch-mineralogischen Labor übernommen.

Im ersten Prozessschritt wird im Zementwerk Ennigerloh in der Rohmehlmahlanlage aus den Ausgangsstoffen das ofenfertige Rohmehl hergestellt. Jeweils über 30 Minuten wird hinter der Mahlanlage vor dem Rohmehlsilo vollautomatisch eine Durchschnittsprobe gesammelt, in einen Behälter gefüllt und mit einer Rohrpostanlage zum Zentrallabor transportiert. Im Labor wird dann im vollautomatischen Laborautomationssystem halbstündlich die Probe entgegengenommen, aufbereitet und die chemische Zusammensetzung mit der Röntgen-Fluoreszenz-Analyse (RFA) ermittelt. Die digital erstellten Ergebnisprotokolle der Analysen werden kontinuierlich vom Schichtbetrieb überprüft. Abweichungen in der chemischen Zusammensetzung des Rohmehls vom Soll-Wert werden automatisch korrigiert. Auf diese Weise können selbst geringe Schwankungen im Chemismus des natürlichen Kalksteins und Kalksteinmergels ausgeglichen werden. Daraus resultiert ein sehr homogen zusammengesetztes Rohmehl, welches eine Grundvoraussetzung für eine qualitativ gleichmäßige Klinkerherstellung ist. Die Lagerung des Rohmehls in großen Rohmehlsilos führt zu einer weiteren Homogenisierung vor der Aufgabe in den Ofen.

Laborlösung in Lengfurt

In Lengfurt ist der erste Produktionsschritt deutlich komplizierter. Der Abbau im Steinbruch richtet sich aufgrund der in gewissen Grenzen variierenden natürlichen chemischen Zusammensetzung des Kalksteins im Steinbruch nach den geologischen Gegebenheiten. Der Qualitätsleiter des Standortes legt fest, aus welchen Bereichen des Steinbruches wie viel Material in das Mischbett transportiert wird. Das Mischbett stellt die erste Homogenisierung des Rohstoffs vor der Rohmühle dar. Zu dem Steinbruchmaterial werden vor der Rohmehlmühle definierte Korrekturstoffmengen (Siliziumdioxid, Eisenoxid) zugegeben. Nach der Rohmühle wird im Betrieb stündlich eine Rohmehlprobe automatisch genommen und im vollautomatischen Labor analysiert. Mit den Analysedaten wird die Korrekturstoffdosierung automatisch geregelt. Das Rohmehl wird in sechs Mühlenmehlsilos zwischengelagert. Zudem besitzt das Werk Lengfurt fünf Ofenmehlsilos. Jedes Ofenmehlsilo wird über ein Umlaufbecherwerk aus mehreren Mühlenmehlsilos parallel befüllt. Anschließend wird das Ofenmehl wiederum aus mehreren Ofenmehlsilos über ein Becherwerk dem Ofen zugeführt. Diese Vorgehensweise dient der Homogenisierung des Ofenmehls. Die Wirksamkeit dieser Homogenisierungsmaßnahmen kann am Kalkstandard aufgezeigt werden: Während die Standardabweichung des Kalkstandards nach der Rohmehlmühle bei 2–3 % liegt, liegt die des Ofenmehls nur noch bei ≤ 1 %.

Probennahme am Zyklonvorwärmer

Die Werke in Ennigerloh und Lengfurt haben jeweils einen vierstufigen Zyklonvorwärmer. Am untersten Zyklonen werden kontinuierlich und automatisch Heißmehlproben aus dem Ofenbetrieb genommen und chemisch-mineralogisch untersucht. Aus den Analyseergebnissen dieser Proben wird auf die Stabilität der Drehofenatmosphären rückgeschlossen.

Analytik in der Drehrohrofenanlage

In Lengfurt wird stündlich eine definierte Klinkerprobemengen aus dem Materialstrom gezogen und mit einer automatischen Rohrpostanlage in die Laborautomation transportiert. In Ennigerloh werden derzeit Tagesmittelproben analysiert. An den Klinkerproben werden chemische Analyse (RFA) sowie quantitative Mineralphasenanalyse (Rietveld) mittels Röntgenbeugungsanalyse (RDA) durchgeführt. Während die klassische Berechnung der Klinkerphasenzusammensetzung nach Bogue eine indirekte Methode ist, die auf der chemischen Analyse basiert, handelt es sich bei der Rietveldmethode um eine direkte Bestimmung der Mineralphasenzusammensetzung.

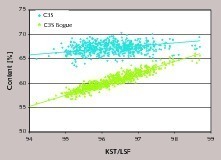

Mit der direkten Rietveldmessmethode werden höhere C3S-Gehalte im Klinker ermittelt als mit der auf der chemischen Analyse basierenden indirekten Berechnung nach Bogue (Bild 6). Es zeigt sich, dass der real gemessene C3S-Gehalt weniger stark vom Kalkstandard abhängt als der indirekt berechnete. Die Rietveldmethode liefert damit nachhaltigere Erkenntnisse für die Produktionssteuerung.

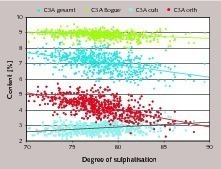

Auch bei den C3A-Gehalten können signifikante Trends beobachtet werden. Mit der Rietveldmethode werden im Vergleich zu Bogue deutlich niedrigere C3A-Gehalte ermittelt (Bild 7). Zudem wird die Abhängigkeit zwischen dem orthorhombischen und kubischen C3A-Gehalt vom Sulfatisierungsgrad deutlich.

Alles in allem liefert die Rietveldmethode Informationen die deutlich genauer die Klinkerzusammensetzung beschreiben. Die kontinuierliche Messung der Mineralphasenzusammensetzung unter Konstanthaltung der Rietveld-Messparameter wird einerseits zur Qualitätssteuerung verwendet und liefert darüber hinaus wichtige Informationen und Trends zum Ofenprozess. Mit Rietveld werden Abweichungen des Mineralbestandes von den Zielvorgaben des Werkes zeitnah registriert und Korrekturmaßnahmen sehr schnell vom Labor in enger Zusammenarbeit mit der Produktion eingeleitet.

Andere Rohstoffe

Zementvermahlung

Die Analyseergebnisse werden in beiden Werken kontinuierlich mit den von der Qualitätsleitung vorgegebenen Zielwerten abgeglichen. Sollten einmal die Analysenwerte einer Probe außerhalb des Toleranzbereiches liegen, wird zeitnah der Leitstand und Schichtmeister informiert. Während der Leitstand die vorgegebenen Korrekturmaßnahmen einleitet oder ggf. die Mahlung stoppt, überprüft der Schichtmeister bereits die Anlage.

Prüfnormen

Alle Ergebnisse werden in den Zementwerken der HeidelbergCement AG in die unternehmensinternen Laborinformationsmanagementsysteme (LIMS) eingetragen und von der Laborleitung regelmäßig mit den werksspezifischen Zielwerten abgeglichen. Zusätzlich zu den Prüfanforderungen nach DIN EN 197-1 kommen noch Prüfanforderungen bzgl. Sondereigenschaften (NA, HS oder Fahrbahndeckenzulassung usw.) und länderspezifische Überwachungsprüfungen (z. B. NL-KOMO-, Benor-Zeichen) für Märkte außerhalb Deutschlands hinzu. Die Normkonformität der produzierten Zemente wird durch die Prüf-, Überwachungs- und Zertifizierungsstelle (PÜZ) des Forschungsinstituts der Zementindustrie GmbH bescheinigt. Dieser Fremdüberwacher führt regelmäßig unangekündigt eigene Probennahmen durch und prüft detailliert die werkseigene Produktionskontrolle.

Neben der Qualitätssicherung rund um die Uhr sind die Qualitätslabore auch stets Ansprechpartner für Kunden. Deutschlandweit werden in interdisziplinärer Zusammenarbeit mit der Bauberatung schnell Lösungen für Anwendungen oder Produktionsprobleme der Kunden erarbeitet. Dieser spezielle Service ist eine zusätzliche Leistung, die ein hohes Engagement sowie hohe Fachkompetenz bei den Mitarbeitern im Labor voraussetzt.

Erweiterung des Produktportfolios

Fazit

Das Zentrallabor in Ennigerloh, das auch für die Qualitätskontrolle der Werke Geseke und Paderborn zuständig ist, ist aufgrund der hohen fachlichen Kompetenz der Laboranten in allen drei Laboreinheiten, der umfangreichen instrumentellen Ausstattung, der unmittelbaren Nähe zur Zementproduktion sowie der Produktvielfalt als Ausbildungslabor geradezu prädestiniert. Daher werden in Ennigerloh auch jedes Jahr mehrere Baustoffprüfer ausgebildet. Auch an der Ausbildung im Rahmen eines Dualen Studiums ist HeidelbergCement grundsätzlich interessiert. Zurzeit strebt eine Mitarbeiterin des Labors den Bachelor of Engineering an. Damit wird die Zementindustrie auch in Zukunft bei der Qualitätssicherung, Produktionsüberwachung und Produktentwicklung auf hochqualifizierte Mitarbeiter zählen können.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.