Thermisch bedingte Gefügeveränderungen und deren Auswirkungen auf

mechanische Kenngrößen bei Porenbeton

Zusammenfassung: Mit Blick auf das Verhalten von Mauerwerk aus Porenbeton im Brandfall wurden der systematischen Ermittlung von Kennwerten zur Hochtemperaturbeanspruchung von Porenbeton an den drei derzeit gebräuchlichsten Porenbetonsorten P2-0,35; P2-0,4 und P4-0,5 Untersuchungen zu thermisch bedingten Gefügeveränderungen von Porenbeton gegenübergestellt. Durch die Ermittlung temperaturabhängiger Baustoffkennwerte an Porenbeton wurde zur Schaffung einer systematischen stofflichen Datenbasis zur Anwendung von Ingenieurmethoden des baulichen Brandschutzes gemäß Eurocode 6 Teil 1–2 beigetragen.

1 Einleitung und Stand der Kenntnis

Porenbeton ist ein anorganisch-mineralischer Wandbaustoff, der eine sehr günstige Kombination der Parameter Rohdichte, Druckfestigkeit und Wärmeleitfähigkeit in sich vereinigt. Für seine Herstellung werden quarzhaltiger Sand, Kalk und/oder Zement als Bindemittel, rezepturabhängig Gips und/oder Anhydrit sowie Wasser benötigt. Die charakteristische porige Struktur erhält der Baustoff durch den Zusatz von Aluminiumpulver, das im alkalisch wässrigen Milieu unter Wasserstoffentwicklung reagiert und ein Aufblähen der Rohmischung bewirkt. Erst infolge einer...

1 Einleitung und Stand der Kenntnis

Porenbeton ist ein anorganisch-mineralischer Wandbaustoff, der eine sehr günstige Kombination der Parameter Rohdichte, Druckfestigkeit und Wärmeleitfähigkeit in sich vereinigt. Für seine Herstellung werden quarzhaltiger Sand, Kalk und/oder Zement als Bindemittel, rezepturabhängig Gips und/oder Anhydrit sowie Wasser benötigt. Die charakteristische porige Struktur erhält der Baustoff durch den Zusatz von Aluminiumpulver, das im alkalisch wässrigen Milieu unter Wasserstoffentwicklung reagiert und ein Aufblähen der Rohmischung bewirkt. Erst infolge einer hydrothermalen, als Härtung bezeichneten Behandlung im Autoklaven erhält Porenbeton seine endgültigen Eigenschaften.

Porenbeton enthält keine brennbaren Bestandteile und eignet sich daher zur Herstellung von Bauteilen sämtlicher Feuerwiderstandsklassen. Unter dem Einfluss steigender Temperaturen kommt es allerdings zur phänomenologischen Veränderung des Baustoffes. Im Rahmen des nachfolgend beschriebenen Versuchsprogramms wurde Porenbeton hinsichtlich thermisch bedingter Gefügeveränderungen sowie deren Auswirkungen auf die Materialeigenschaften im Temperaturbereich von 20-900 °C untersucht. Hierauf fußend wurden sowohl die Möglichkeit einer thermisch induzierten Festigkeitsoptimierung als auch Aspekte der Wiederverwertung betrachtet.

Untersuchungen zu den Materialeigenschaften von Porenbeton im Temperaturbereich 20-1000 °C wurden von Schneider et. al. [1, 2] publiziert. Im Ergebnis von Festigkeitsuntersuchungen an Porenbetonproben, die vor der Prüfung extern unterschiedlichen Temperaturprogrammen unterworfen wurden, konnte bei Vorbehandlungstemperaturen bis 450 °C ein Anstieg der Druckfestigkeit um maximal 85 % bezogen auf die Referenzdruckfestigkeit bei 20 °C festgestellt werden. Beobachtet wurde weiterhin, dass Porenbeton bei ca. 700 °C zu seiner Referenzdruckfestigkeit bei 20 °C zurückkehrt und erst bei weiterem Temperaturanstieg deutlich an Festigkeit verliert. Zurückgeführt wurde die Druckfestigkeitszunahme auf die Trocknung der Proben, auf die zur Bildung weiteren Tobermorits führende Kristallwasserabspaltung ab 190 °C und die mit dem Schwinden des Porenbetonmaterials einhergehende „Verdichtung“ der Proben. Der Druckfestigkeitsabfall oberhalb von ca. 700 °C wird als Folge der bei etwa 840 °C stattfindenden Umwandlung von Tobermorit in b-Wollastonit, verbunden mit einem starken Schwinden der Porensteinprobekörper interpretiert.

Den bislang veröffentlichten dilatometrischen Messungen an Porenbeton [1-3] gemeinsam ist der Befund geringen Schwindens bis zu Temperaturen von 700-800 °C und ein sich anschließendes starkes Schwinden bis ca. 850 °C. Die durch reversible Adsorption von Wasser und dessen Einbau als Zwischenschichtenwasser hervorgerufene starke Schwindneigung ist charakteristisch für weniger gut kristallisierte Tobermoritphasen [3, 4].

Der Stand der Erkenntnisse zum thermischen Verhalten hydrothermal gebildeter CSH-Phasen ist unter anderem in [4-6] zusammengefasst. Hydrothermal gebildete Calciumsilicathydratphasen geben ihr chemisch gebundenes Wasser bei thermischer Behandlung in zwei Stufen, nämlich im Bereich 100-300 °C und zwischen 300-800 °C ab. Bei Temperaturen über 800 °C erfolgt in einer exothermen Reaktion die Entstehung von b‑Wollastonit [7, 8].

11Å-Tobermorit, die Hauptbindephase im Porenbeton, verliert bei Temperaturen zwischen 100 °C und 300 °C in den Zwischenschichten des Kristallgitters eingelagertes Wasser. Beim sogenannten normalen 11Å-Tobermorit führt die damit verbundene Gitterkontraktion zur Bildung des 9Å-Tobermorits, während der anomale 11Å-Tobermorit keine Verringerung des Basisabstandes auf 9Å erkennen lässt [9, 10].

2 Experimentelle Vorgehensweise

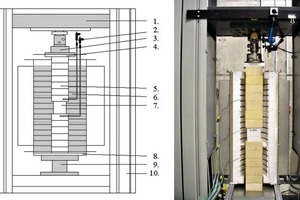

Für die Ermittlung der mechanischen Eigenschaften von Porenbeton unter Temperatureinfluss wurden Proben der derzeit gebräuchlichsten Porenbetonsorten P2-0,35 (2,5 N/mm2; 0,35 kg/dm3), P2-0,4 (2,5 N/mm2; 0,4 kg/dm3) und P4-0,5 (5 N/mm2; 0,5 kg/dm3) verwendet. Die hierzu eingesetzten Probewürfel mit einer Kantenlänge von ≥ 100 mm wurden auf 6 % Ausgleichsfeuchte konditioniert. Zur praktischen Durchführung der Untersuchungen stand eine Prüfmaschine Z 400 der Fa. Zwick mit integriertem Dreizonenofen zur Verfügung (Bild 1). Mit der dargestellten Prüfeinrichtung wurden drei Arten von Versuchen durchgeführt.

Die Aufnahme von s-e-Diagrammen erfolgte an in der Prüfeinrichtung zuvor thermisch beanspruchten Porenbetonsteinproben. Hierzu wurde zunächst mit einer Aufheizrate von 2 K/min die jeweils vorgewählte Temperaturstufe (250 °C, 350 °C, 650 °C, 750 °C, 850 °C) angefahren und vor Aufnahme der Last-Verformungs-Kurve über einen Zeitraum von 120 min gehalten.

Die für die Belastungsprüfung eingestellte Lastanstiegsrate betrug 2 % der bei 20 °C ermittelten mittleren Bruchspannung pro Sekunde. Zur exakten Justierung der Wegaufnehmer am Probekörper war das Aufbringen einer konstanten Last von 2 kN über den gesamten Zeitraum der Temperierung erforderlich.

Die einaxiale Messung der thermischen Dehnung (eth) unbelasteter Porenbetonsteinprobekörper erfolgte mit Hilfe von Wegaufnehmern im Temperaturbereich von 20-900 °C in vertikaler Richtung.

Mit der Durchführung von Warmkriechversuchen wurde die Gesamtdehnung (eW) des entsprechenden Porenbetonsteinmaterials ermittelt. Dabei wurde der eingebaute Probekörper mit 2 K/min dynamisch unter einer konstanten Last bis zum Bruch erwärmt. Die vorgewählten Lasten entsprachen 25 %, 50 % und 75 % der ermittelten Referenzbruchspannung bei 20 °C. Die durch Belastung oder Temperaturänderung hervorgerufene Verformung der Probekörper wurde in vertikaler Richtung über Quarzglasstangen aus der Ofenzone heraus mittels induktiver Wegaufnehmer gemessen. Der Lasteintrag in den Ofenraum hinein erfolgte über Schamottekörper (Bild 1).

Zur Charakterisierung thermisch induzierter Gefügeveränderungen standen ein Rasterelektronenmikroskop der Fa. CAMBRIDGE Typ S 200 mit energiedispersivem Röntgenmikroanalysespektrometer, ein Röntgendiffraktometer D500 der Fa. SIEMENS AXS und eine Thermowaage SDTA 851 der Fa. METTLER-TOLEDO zur Verfügung. Das Probenmaterial wurde bei 60 °C getrocknet, mechanisch zerkleinert und gesiebt. Zur thermischen Behandlung wurde die Kornfraktion 0/0,063mm verwendet. Nasschemische Untersuchungen der Pulverproben ergaben einen Anteil an HCl-löslichen Bestandteilen von über 75 %, einen CaCO3-Gehalt von ca. 10 % und einen SO3-Anteil von 3 %. Die rasterelektronenmikroskopischen Untersuchungen erfolgten an nach der jeweiligen thermischen Behandlung erzeugten Porenbetonbruchflächen.

3 Untersuchungsergebnisse

von Porenbeton

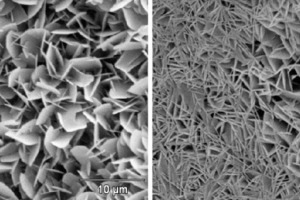

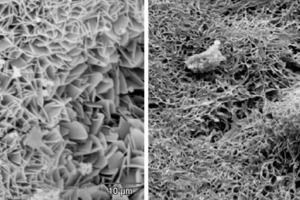

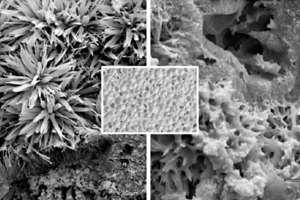

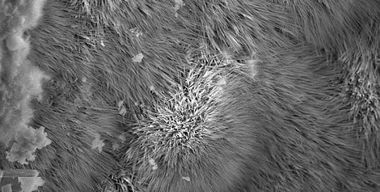

Bild 2 zeigt beispielhaft zwei rasterelektronenmikroskopische Aufnahmen der Bindephase einer der untersuchten Porenbetonchargen (P2-0,35). In hydrothermal gehärteten Baustoffen besteht die Bindephase in der Regel aus Tobermorit, der in Abhängigkeit von den Erhärtungsbedingungen Temperatur, Druck und Härtezeit in sehr unterschiedlicher Morphologie vorkommt. Hier liegt Tobermorit überwiegend in der für die Gebrauchseigenschaften günstigen Kartenhausstruktur vor.

Mittels Röntgendiffraktometrie (XRD) wurde zunächst der Phasenbestand der untersuchten Porenbetoncharge analysiert. Neben der Hauptbindephase 11Å-Tobermorit sowie Calcit und Restquarz konnte in Übereinstimmung mit der Höhe des nasschemisch ermittelten SO3-Gehaltes sowohl Anhydrit als auch Gips detektiert werden. Der im vorliegenden Stoffsystem üblicherweise vorhandene Portlandit war nur in Spuren aufzufinden.

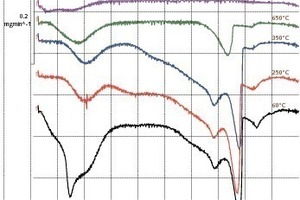

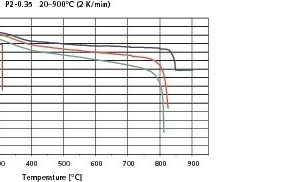

Im Ergebnis thermoanalytischer Untersuchungen wurden anschließend erste Erkenntnisse über die Veränderung des Phasenbestandes mit der Temperatur gewonnen (Bild 3). Aus der DTG-Kurve der bei 60 °C vorbehandelten Porenbetonprobe (Bild 3 unten) sind in den Temperaturbereichen 30-300°C, 650-720 °C, 720-800 °C und um 850 °C besonders auffällige Masseverluste festzustellen, die folgenden Effekten zuzuordnen sind: Im Temperaturbereich 30-300 °C kommt es zur Desorption unterschiedlich stark sowohl physikalisch als auch chemisch gebundenen Wassers. Dabei verdampft bis ca. 120 °C physisorbiertes Wasser, gibt 11Å-Tobermorit im Bereich 100-300 °C Wasser aus seinen Zwischenschichten unter Bildung von 9Å-Tobermorit ab, wandelt sich Gips zwischen 150‑160 °C in das Halbhydrat und anschließend bei ca. 200 °C in Anhydrit um. Im Temperaturintervall 450-550 °C zersetzt sich, sofern vorhanden, Portlandit unter Bildung von Calciumoxid und Wasser.

Zwischen 650 °C und 720 °C vollzieht sich der Abbau der vorhandenen Calciumsilicathydrat-Bindephasen, überlagert von der bis ca. 800 °C zu beobachtenden Entsäuerung des Calcits. Der Peak mit einem Maximum bei ca. 850 °C weist auf die Zersetzung noch vorhandener bzw. aus vorangegangenen Zersetzungsreaktionen entstandener CSH-Phasen hin. Als Ergebnis von DTA-Untersuchungen derselben Porenbetoncharge ist anhand eines exothermen DTA-Signals ebenfalls bei 850 °C die Bildung der Monophase Wollastonit zu vermerken.

Anhand der beschriebenen thermoanalytischen Voruntersuchungen wurden diejenigen Temperaturen, die vornehmlich für thermisch induzierte Gefügeveränderungen im Porenbeton in Frage kommen, für die nachfolgenden Untersuchungen ausgewählt. Im Zuge der nachfolgenden Untersuchungen bei 250 °C, 350 °C, 650 °C, 750 °C und 850 °C wurden sowohl Pulverproben als auch Porenbetonausbaustücke über eine Haltezeit von 120 min thermisch beansprucht und mit den oben genannten Methoden der instrumentellen Analytik näher untersucht.

Bild 3 fasst die nach der jeweiligen vorausgegangenen Temperaturbehandlung aufgenommenen DTG-Kurven der Porenbetoncharge P2-0,35 zusammen. Die DTG-Kurven der bei 250 °C und 350 °C behandelten Proben ähneln sich. Im Unterschied zu der bei 60 °C vorbehandelten Probe ist das enthaltene physisorbierte Wasser bereits desorbiert. Allerdings wird deutlich, dass bei einer Haltezeit von 120 min auch 350 °C offensichtlich nicht ausreichen, um 11Å-Tobermorit in 9Å-Tobermorit und Halbhydrat vollständig in Anhydrit zu überführen.

Während der Temperaturbehandlung bei 650 °C kommt es, wie der entsprechenden DTG-Kurve zu entnehmen ist, zum unvollständigen Abbau der Calciumsilicathydrat-Bindephasen und auch zur teilweisen Zersetzung des Calcits. Außerdem kann die Desorption physisorbierten Wassers, als Folge der CSH-Phasenzersetzung und Sorption des Wassers an die innere Oberfläche der untersuchten Porenbetonprobe, beobachtet werden.

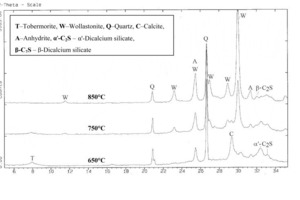

Ab einer Vorbehandlungstemperatur von 750 °C können keine Zersetzungsreaktionen mehr detektiert werden, und ab 850 °C ist darüber hinaus keine H2O-Desorption im Bereich 50-200 °C mehr zu beobachten. Anhand von Röntgendiffraktogrammen der bis 350 °C getemperten Proben zeigte sich die Entwässerung von 11Å-Tobermorit zu 9Å-Tobermorit bei ansonsten identischen Diffraktogrammen lediglich in einer Reflexdrift von etwa 0,2° 2q in Verbindung mit einer leichten Linienverbreiterung, was auf die Abnahme der Kristallinität der entstehenden CSH-Phasen hinweist. Desweiteren konnte die Umwandlung des Gips über Halbhydrat in Anhydrit beobachtet werden. Im Temperaturbereich 650-850 °C konnte, wie Bild 4 belegt, der vollständige Abbau der Tobermorit-Phase bei gleichzeitiger Neubildung von Dicalciumsilicat und Wollastonit detektiert werden.

Die Entstehung von zunächst a‘-Dicalciumsilicat aus vorhandenen CSH-Phasen beginnt bereits unterhalb von 650 °C. Der Modifikationswechsel von a‘-Dicalciumsilicat (a‘-C2S) in b‑Dicalciumsilicat (b-C2S) und der Abbau des gesamten C2S ist ab ca. 750 °C zu beobachten. Parallel dazu wurde ebenfalls bei ca. 750 °C die Neubildung der Monophase b-Wollastonit detektiert. Kristallinität und Gehalt an b-Wollastonit nehmen mit steigender Temperatur bis 850 °C beständig zu. Ein weiterer aus den Diffraktogrammen deutlich ersichtlicher Effekt ist die Calcitentsäuerung (vgl. Bild 4) Diffraktogramme bei 650 °C und 750 °C).

Parallel zu den Untersuchungen der thermisch behandelten Pulverproben wurde das Porenbetongefüge der getemperten aber mechanisch ungestörten Ausbaustücke visuell mittels Rasterelektronenmikroskopie untersucht. Im Temperaturbereich bis 350 °C konnten neben dem Auftreten erster Mikrorisse (Bild 5a) keine signifikanten Gefügeveränderungen festgestellt werden. Bis 650 °C kann durch die fortschreitende Entwässerung der Bindephasen die Krümmung bzw. das Einrollen einzelner Tobermoritplättchen sowie die vermehrte Entstehung und Verbreiterung von Mikrorissen beobachtet werden. Bis zu Temperaturen von 850 °C verstärken sich diese Effekte, wobei die Bindephase im Verlauf des Abbaus „zusammenschmilzt“ (Bild 5b).

Eine Zusammenfassung der s-e-Versuche an den drei untersuchten Porenbetonsorten ist in Tabelle 1 in Form der jeweiligen Mittelwerte der gemessenen Druckfestigkeiten und Dehnungen bei den entsprechenden Versuchstemperaturen enthalten. Alle drei Porenbetonsorten zeigen bis 750 °C eine Zunahme der Dehnung bis zum Bruch und ein deutliches Absinken von Festigkeit und Dehnung bei 850 °C (Tabelle 1). Während sich das Niveau der Druckfestigkeit beim P2-0,35 bis 750 °C wenig ändert, ist bei den beiden anderen Porensteinsorten von 20-750 °C ein beachtlicher Druckfestigkeitsanstieg festzustellen. Ein kleiner, dennoch deutlicher Rückgang der Druckfestigkeit ist einzig bei 350 °C sowohl beim Porenbeton P2-0,35 als auch beim P2-0,4 ersichtlich.

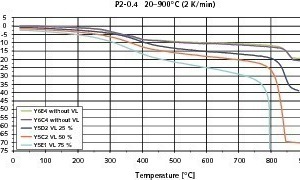

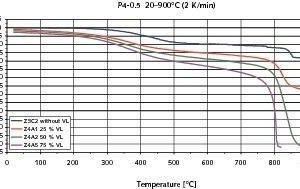

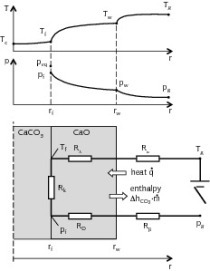

Bilder 6–8 zeigen die Ergebnisse der Dehnungsmessungen an den drei untersuchten Porenbetonsteinsorten in Form von Temperatur/Dehnungs-Diagrammen. Die den vorgewählten Lasten zugrunde liegenden Referenzbruchspannungen bei 20 °C betrugen für den P2-0,35 2,8 N/mm2, für den P2-0,4 2,7 N/mm2 und 4,5 N/mm2 beim P4-0,5. Alle Kurven zeigen die Zunahme der Stauchung bis zum Versagen der Porenbetonprüfkörper.

Unabhängig von der gewählten Auflast ist die Längenänderung der Prüfkörper bis zu einer Temperatur von ca. 200 °C vergleichsweise gering. Diesem Bereich schließt sich ein Temperaturintervall von ca. 200-400 °C mit relativ hoher Stauchung an. Innerhalb dieser Temperaturspanne versagten bereits Porenbetonprobekörper der Sorte P2-0,35 die zu Beginn der Messung mit 2,1 N/mm2 (75 % Vorlast) belastet wurden (Bild 6). Ab 400 °C ist die aufgezeichnete Stauchung wiederum vergleichsweise gering, nimmt aber mit jeweils größerer Vorlast stärker zu und steigt im Bereich der Versagenstemperatur noch einmal stark an. Zwischen 760 °C und 840 °C war das Versagen der Probekörper der betrachteten Porenbetonsorten zu beobachten, wobei eine größere Vorlast ein früheres Versagen bewirkte.

4 Diskussion

Als Ergebnis der thermogravimetrischen Messungen (DTG) wurde im Temperaturbereich von 25-800 °C ein stetiger Masseverlust registriert. Anhand der aufgenommenen Temperatur/Dehnungs-Kurven (Bilder 6–8) konnte gezeigt werden, dass der detektierte Masseverlust mit einer Stauchung der Probekörper verbunden ist. Aus der Gegenüberstellung von DTG-Kurven (Bild 3) und Dehnungskurven sind die mit vergleichsweise hohen Masseverlusten bzw. stärkerer Stauchung verknüpften Temperaturbereiche ersichtlich. Allerdings stimmen die Temperaturen dieser Effekte aufgrund der Verwendung unterschiedlich aufbereiteten Probenmaterials nicht exakt überein. Die Verschiebung der Effekttemperaturen in den Temperatur/Dehnungs-Diagrammen im Vergleich zu den thermogravimetrischen Messungen ist zum einen dem ungünstigeren Wärmeübergang am Probewürfel und zum anderen der mit den Gefügeveränderungen verbundenen abweichenden Reaktionskinetik in Bezug auf Desorptions- und Diffusionsvorgänge geschuldet. Gestützt auf Temperaturmessungen zum Wärmeübergang an Porenbetonprobewürfeln ist von einer Temperaturverschiebung von ca. 100 K auf der Temperaturskala der Dehnungskurven auszugehen.

Die erste signifikante Längenänderung der Porensteinprobekörper im Temperatursegment von etwa 200-450 °C (Bilder 6–8) geht demnach auf Gefügeveränderungen zurück, die unter optimalen Reaktionsbedingungen im Temperaturbereich zwischen 50 °C und 300 °C ablaufen. In diesem Temperaturbereich erfolgt zunächst die Desorption unterschiedlich stark physi- und auch chemisorbierten Wassers, die Umwandlung des 11Å‑ in 9Å‑Tobermorit und die Entwässerung des Gips bis zum Anhydrit. Unter 75% Vorlast versagten die Probekörper der Porenbetonsorte P2-0,35 bereits im Bereich von ca. 200-300 °C (Bild 6). Letztlich führte die dynamische Temperierung zu einer inhomogenen Temperaturverteilung im Probekörper, welche wiederum den Verlauf der Reaktionszonen bestimmt, so dass die oben benannten Veränderungen im Gefüge in Verbindung mit zwangsläufig auftretenden Spannungen innerhalb der Probewürfel der Porensteinsorte P2-0,35 zum Versagen führten.

Thermogravimetrisch wurde im nachfolgenden Temperatursegment 300-600 °C ein über diesen gesamten Temperaturbereich anhaltender Masseverlust detektiert. In Übereinstimmung hiermit wurde bei Probekörpern unter hoher Vorlast im Temperaturfenster von ca. 450-750 °C – bei unbelasteten Porenbetonkörpern bis ca. 850 °C – eine vergleichsweise geringe aber stetige Zunahme der Stauchung aufgezeichnet, wobei unter höherer Vorlast eine stärkere Zunahme der Stauchung zu beobachten war. Unmittelbar im Anschluss kam es nach einer deutlichen Zunahme der Stauchung zum Versagen der Porenbetonprobekörper in der Reihenfolge der aufgebrachten Vorlasten. Maßgebliche Ursache des Versagens ist die Zersetzung der Calciumsilicathydratbindephasen im Bereich 600-720 °C, überlagert von der Entsäuerung des Calcits bis ca. 800 °C (Bild 3).

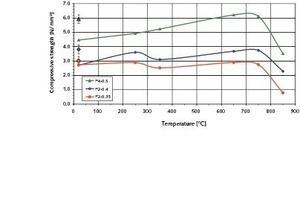

Als Ergebnis der in diesem Zusammenhang durchgeführten Last-Verformungs-Versuche an den drei untersuchten Porenbetonsorten konnte die zum Teil deutliche, auch in [1, 2] angesprochene Zunahme der Druckfestigkeit mit steigender Temperatur bestätigt werden. Bild 9 zeigt zusammenfassend die erhaltenen Ergebnisse.

Die Druckfestigkeit aller drei Porenbetonsorten steigt von 20 °C bis zum Temperaturbereich 650-750 °C an (Bild 9). Beim Porenbeton der Sorte P4-0,5 nimmt die Druckfestigkeit kontinuierlich zu. Bei den beiden Sorten geringerer Dichte zeigt sich hingegen ein geringer Einbruch der Druckfestigkeit bei 350 °C. Letztere nimmt erst mit steigenden höheren Temperaturen wieder zu. Der Abfall der Druckfestigkeit der Porenbetonsorten P2-0,35 und P2-0,4 im Temperaturbereich um 350 °C ist mit einer deutlichen Stauchung des Porenbetonmaterials als unmittelbarer Folge der bei derartigen Temperaturen erfolgenden Gefügeveränderungen verbunden. Im Temperaturfenster 250-350 °C entspricht die gemessene Stauchung der beiden leichteren Porenbetonsorten in etwa dem Doppelten der Stauchung der Porenbetonsorte P4-0,5 (s. Bilder 6-8, jeweils die oberen Kurven).

Festzuhalten ist, dass die Gefügeveränderungen im Porenbeton unterhalb der Temperaturen, die zur Zersetzung der CSH-Bindephasen führen, unter stationären Bedingungen überwiegend zur Stabilisierung des Porenbetons beitragen. Allerdings ist die Druckfestigkeit von Porenbeton bekanntermaßen sehr stark von dessen Materialfeuchte abhängig. Porenbeton besitzt im darrtrockenen Zustand seine höchste Druckfestigkeit. Materialfeuchtegehalte um 10 M-% bewirken eine Druckfestigkeitsabnahme im Bereich 40-70 %. Höhere Materialfeuchten hingegen beeinflussen die Druckfestigkeit nur noch unwesentlich [15, 16]. Um den Einfluss der Feuchte auf die Druckfestigkeit der drei untersuchten Porenbetonsorten abschätzen zu können, wurden Probewürfel ohne Vorlast bei 105 °C bis zur Massekonstanz getrocknet und anschließend die Druckfestigkeit bei 20 °C gemessen. In Bild 9 sind die gemittelten Ergebnisse für alle drei Porenbetonsorten als Einzelwerte bei 20 °C dargestellt.

Durch Trocknung der Probekörper bis zur Massekonstanz konnte die Druckfestigkeit im Vergleich zu den auf 6 % Materialfeuchte konditionierten Proben deutlich gesteigert werden. Im Mittel betrug der Anstieg der Druckfestigkeit beim P2-0,35 16 %, beim P2-0,4 27 % und 23 % bei der Sorte P4-0,5. Überraschenderweise stimmen die mittleren Druckfestigkeiten der bei 105 °C getrockneten Proben aller drei Porenbetonsorten annähernd mit denen im Temperaturbereich 650-750 °C ermittelten und dargestellten Druckfestigkeiten überein (Bild 9).

Wie sich zeigt, führen beide Arten der thermischen Behandlung zur Steigerung der Druckfestigkeit, wobei die über die Darr-Trocknung hinausgehende thermische Behandlung keinen signifikanten Druckfestigkeitszugewinn erbringt. Während die Trocknung bei 105 °C bis zur Massenkonstanz die Abgabe von überwiegend physisorbiertem Wasser bewirkt, wird durch Temperaturen bis knapp unterhalb der Zersetzungstemperatur der CSH-Phasen auch chemisorbiertes Wasser desorbiert, was mit einer Stauchung der Probekörper um ca. 10-12 mm/m verbunden ist. Sollte dieser Effekt einer thermisch induzierten Festigkeitssteigerung genutzt werden, so müsste sicher gestellt werden, dass die unter dem Einfluss von Feuchte zu erwartenden Rückreaktionen nicht zur Zerstörung des Porenbetonmaterials führen.

Im Temperaturbereich 650-850 °C wurde der Abbau der Tobermoritphase röntgenographisch verfolgt. Temperaturabhängig konnte die Entstehung folgender Abbauprodukte nachgewiesen werden:

9Å-Tobermorit → a‘-Dicalciumsilicat → b-Dicalciumsilicat

→ b-Wollastonit

Die Bildung von a‘-Dicalciumsilicat im gefundenen Temperatursegment ist bereits aus Untersuchungen zur thermischen Behandlung zementgebundener Baustoffe bekannt [11–13, 17]. Besonders hervorzuheben ist in diesem Zusammenhang der Umstand, dass die a‑Modifikationen des C2S die weitaus reaktiveren hydraulischen Eigenschaften im Vergleich zu der aus dem technischen Portlandzementklinker bekannten b-Dicalciumsilicatphase aufweisen [5, 14].

Möglicherweise ergeben sich aus der Bildung von a-Modifikationen des C2S im Ergebnis einer thermischen Behandlung bei relativ niedrigen Temperaturen interessante Aspekte zur Wiederverwertung von Porenbetonbruch, zumal der Gehalt an CSH-Bindephasen im Porenbeton technologiebedingt vergleichsweise hoch ist.

Danksagung

Unser Dank gilt dem BMBF für die Finanzierung des Vorhabens FKZ 1717X05 sowie dem Bundesverband Porenbeton für die Bereitstellung der Materialien.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.