CompGlass – Erste Ergebnisse mit glasfaserverstärktem Porenbeton

TU BERGAKADEMIE FREIBERGZiel der Untersuchung war es herauszufinden, ob eine Glasfaserverstärkung von Porenbeton machbar ist. Insbesondere sollten dabei die Glasfaservorbereitung, die Verfahrenstechnik der Fasereinbringung sowie die Eigenschaften des neuen Verbundwerkstoffes dargestellt werden.

1 Einleitung

1 Einleitung

2 Stand der Technik und Grundidee

Ein anderes Patent handelt vom Einsatz von Fasern auf der Basis von Polymethylpenten [3]. Diese Fasern sind auch bei Autoklavierbedingungen inert, so dass sie einen erheblichen Beitrag zur Festigkeitssteigerung des Porenbetons führen. Trotz der erfolgreichen Umsetzung des Verfahrens in betriebliche Abläufe hat sich dieser Verbundwerkstoff nicht auf dem Markt behauptet. Durch die Herstellung über eine Katalysereaktion unter hohem Druck ist die wirtschaftliche Umsetzung fraglich.

Der Ansatz Glasfasern zu Verstärkungszwecken zu nutzen ist dabei nicht neu [4]. So wurde im nachgestellten Autoklav-Laugentest neben Alkali-resistenten-Glasfasern (AR-Glas) auch eine Eignung von Carbon-Fasern nachgewiesen. Der Einsatz von Polypropylen-Material hingegen scheint ungeeignet. Handelsübliches AR-Glas weist Zirkonoxid (ZrO2) mit Gehalten > 15 % auf. Dieses Material ist sehr teuer, so dass sich eine wirtschaftliche Nutzung bislang nicht finden konnte.

Die Grundidee der Nachwuchsforscher war es, einfaches Massenglas auf der Basis von Alkali-Erdalkali-Silikatglas als Verstärkungselement einzusetzen. Damit kann auf den Einsatz der teuren Alternativen wie hoch ZrO2-haltige Gläser, Carbonfasern oder Kunststofffasern verzichtet werden. Jedoch kommt es auf Grund der mangelhaften Alkalibeständigkeit zum Auflösen des Glases während des Autoklaviervorgangs. Daher muss das Glas oberflächlich vergütet werden.

3 Ergebnisse

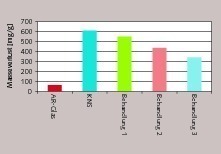

Zur Bewertung der Eignung des Veredelungsverfahrens werden Alkali-Beständigkeits-Tests durchgeführt. Dazu wird eine bestimmte Menge Fasern (bekannte Oberfläche) gewogen und durch eine Mischlauge (pH 12,8) im Autoklaven bei 121 °C für eine Stunde beansprucht. Der anschließend zu ermittelnde Massenverlust dient im Vergleich zum Ausgangsmaterial sowie AR-Glas als Bewertungsmaßstab. Einige ausgewählte Veredelungserfolge zeigt Bild 1.

Das im Vergleich dazu dargestellte AR-Glas zeigt, dass die behandelten Glasfasern noch nicht das Zielniveau erreicht haben. Die Beständigkeit der AR-Gläser muss mindestens erreicht werden. Die beste Behandlung (Behandlung 3) kann die Beständigkeit des Floatglases um den Faktor 2 verbessern, aber die des AR-Glases kann nicht erreicht werden. Daher werden alle Verstärkungsversuche vorerst nur mit AR-Glasfasern durchgeführt, die selbst nach Sollzusammensetzungen erschmolzen und versponnen werden.

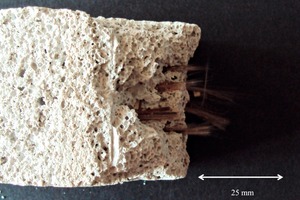

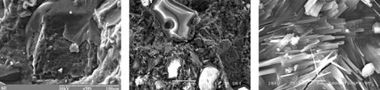

Unter der Verwendung einer Dispergierscheibe, die auch im industriellen Maßstab einsetzbar ist, konnte eine gleichmäßige Faserverteilung erreicht werden. Dabei wurde festgestellt, dass nicht nur die Fasermenge, sondern vor allem das Zusammenspiel von Faserlänge und -durchmesser mit dem dazugehörigen Maximalzusatz ausschlaggebend für eine gleichmäßige Verteilung ist. Bei Missachtung dieser Parameter kommt es zur Zerstörung der homogenen Verteilung. Ein häufig aufgetretenes Phänomen ist die Faserbündelbildung, wie sie in Bild 3 im extremen Fall zu sehen ist. Die Fasern wurden nicht im Porenbetonteig dispergiert, sondern liegen strangförmig in der Mitte vor. Bei solch einer Faserverteilung werden nicht nur die Schneidwerkzeuge beschädigt, sondern auch der Verstärkungseffekt hinsichtlich der Festigkeitssteigerung geht verloren bzw. wirken diese Stränge teilweise als Störstelle, wodurch ein Abfall der Festigkeit erfolgt. Daher ist es essentiell, die gleichmäßige Faserverteilung sicher zu stellen.

Dafür wurden viele Versuche zur Ermittlung des genauen Zusammenhangs im Rahmen der statistischen Versuchsplanung durchgeführt. Bislang haben sich für die selbst hergestellten Fasern folgende Parameter am geeignetsten erwiesen:

Faserdurchmesser 30 µm

Faserlänge 2 cm

Fasermaximalmenge 2 % (bezogen auf Feststoffgehalt).

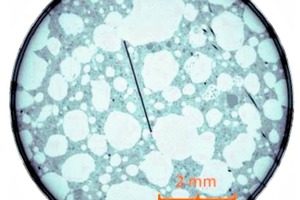

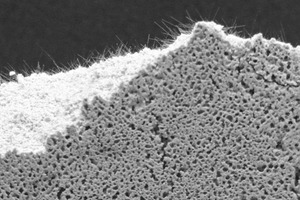

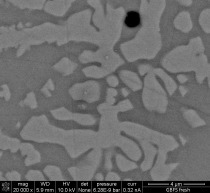

Da mikroskopische Aufnahmen stets einen zweidimensionalen Ausschnitt der Probe an der Bruchfläche zeigen, jedoch ein Blick in das Gefüge des Materials bessere Erkenntnisse über die Faserverteilung liefern würde, wurde eine Aufnahme im Computertomographen angefertigt. Eine solche Aufnahme zeigt Bild 4. Durch die bildanalytische Auswertung solcher Aufnahmen aus verschiedenen Blickrichtungen wird deutlich, dass die Fasern dreidimensional verteilt vorliegen. Es gibt keine Vorzugsrichtung. Demnach wird die Faserausrichtung durch den Treibprozess nicht negativ beeinflusst. Darüber hinaus kann ausgeschlossen werden, dass es durch das Einbringen von neuen Grenzflächen zu extremen Blasenwachstum an den Fasern kommt. Damit wäre der gewünschte Effekt auf die Werkstofffestigkeit verloren.

Parallel zu den praktischen Untersuchungen wurden mathematisch-numerische Simulationen durchgeführt. Damit können Faserverteilung und Treibverhalten sehr genau vorhergesagt werden. Details können von den Autoren direkt erfragt werden.

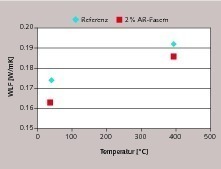

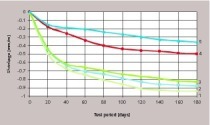

Neben der Rohdichte ist die geringe Wärmeleitfähigkeit von Porenbeton ein wesentlicher Parameter der den Einsatz dieses Baustoffs lohnenswert macht. Daher wurde untersucht, welchen Einfluss der Einsatz von Glasfasern auf die Wärmeleitfähigkeit bei Raumtemperatur, aber auch bei etwa 400 °C, hat. Die Ergebnisse dieser Untersuchung sind in Bild 5 dargestellt. Es zeigt sich, dass entgegen der Erwartungen keine Verschlechterung der Wärmeleitfähigkeit auftritt. Stattdessen werden die Werte sogar geringfügig verringert, so dass das Material wärmedämmender wirkt. Zur Vergleichbarkeit wurden die ermittelten Rohdichten mit aufgenommen. Die beiden Proben wurden nach identischer Rezeptur gefertigt, trotzdem zeigt die faserverstärkte Probe eine deutlich geringere Rohdichte. Die Verringerung der Wärmeleitfähigkeit erfolgt also nicht durch die Fasern selbst, sondern durch eine durch den Fasereinfluss verbesserte Standfestigkeit des Kuchens, was eine geringere Rohdichte bewirkt. Diese wiederum ist direkt proportional zur Wärmeleitfähigkeit. Es kann festgehalten werden, dass die Faserverstärkung keinen negativen Einfluss auf die Wärmeleitfähigkeit von Porenbeton hat. Auch bei Temperaturen von knapp 400 °C bleiben die Unterschiede noch vorhanden, was z.B. für den Einsatz des Porenbetons im Regeneratorbau von Wichtigkeit ist.

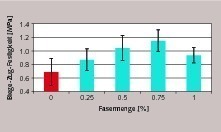

Ziel der Verstärkung war es, einen Festigkeitsanstieg der Proben zu erreichen. Daher wurden Biege-Zug-Versuche durchgeführt. Die dafür verwendeten Proben hatten Abmaße von 50 x 50 x 200 mm. Der Achsabstand der 3-Punkt-Biege-Auflager betrug 150 mm. Vorab wurden die Rohdichten der Proben ermittelt. Pro dargestellten Festigkeitswert sind mindestens 15 Proben hinterlegt, um eine statistische Sicherheit zu gewährleisten. Dabei wurden die Proben bei allen Untersuchungen über die gesamte Treibhöhe angefertigt, um den Einfluss möglichst gering zu halten.

Bild 6 zeigt den Einfluss der Fasermenge auf die Festigkeit des Porenbetons. Wie zu erwarten wächst mit steigendem Fasergehalt die Festigkeit des Porenbetons an. Zur Verstärkung wurde hier AR-Glas verwendet, welches auf eine Länge von 10 cm geschnitten wurde. Eigentlich müsste bei einer maximalen Zugabemenge von 1 % die größte Festigkeit erreicht werden, stattdessen fällt die Festigkeit jedoch wieder ab. Dies liegt an oben beschriebener Ausbildung von Faserbündeln, die die Festigkeit negativ beeinflusst. Demnach liegt die optimale Fasermenge bei diesen Fasern bei ca. 0,75 % bezogen auf den Feststoffgehalt. Die dazugehörigen Rohdichten der Porenbetonproben liegen bei etwa 0,46 g/cm3 und zeigen durch den Fasereinsatz kaum Änderungen.

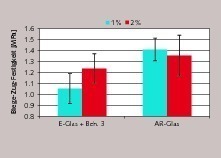

Auch der Einfluss unterschiedlicher Fasertypen wurde untersucht. So kam neben dem AR-Glas auch sog. E-Glas[1] zur Anwendung. Es handelt sich dabei um ein Alumo-Silikatglas, welches in vielen Bereichen der Faserverstärkung Anwendung findet. Die E-Glas-Fasern wurden dabei mit Behandlung 3 oberflächenvergütet. Für die Versuche wurden 2 cm lange Fasern verwendet und eine Zugabemenge von 1 bzw. 2 % eingesetzt. Die Ergebnisse hierfür zeigt Bild 7. Auch hier sieht man sehr deutlich, dass eine Erhöhung der Fasermenge nicht immer zu einer Erhöhung der Festigkeit führt. Beim mit einer neuentwickelten Methode veredelten E-Glas kommt es offensichtlich nicht zur Faserbündelbildung, auch bei einer Zugabemenge von 2 %. Demnach scheinen sich die Fasern „gutartig“ aufzulösen, wodurch der Verstärkungseffekt an sich verloren geht. Daher sind die mit AR-Glas verstärkten Proben deutlich fester. Die E-Glasfasern scheinen aber einen stabilisierenden Einfluss auf die Grünfestigkeit des Porenbetons zu haben, so dass eine feinere Porenverteilung erreicht wird, wodurch insgesamt die Festigkeit des Materials wieder ansteigt.

4 Zusammenfassung

Die Ergebnisse sind dabei äußerst vielversprechend. Es ist gelungen, kurze Glasfasern in den Porenbeton einzubringen, ohne dass es zu Bündeln kommt. Eine Schneidbarkeit der grünen Proben ist weiterhin möglich. Weiterhin wurde ein Zusammenhang zwischen Fasermenge, -durchmesser und -länge ermittelt, welcher bei weiteren Untersuchungen eine wichtige Grundlage bilden. Um negative Einflüsse auszuschließen wurden Rohdichteentwicklung und Wärmeleitfähigkeit untersucht. In beiden Fällen tritt keine Verschlechterung gegenüber den Werten der Referenzprobe auf.

Auch das Grundziel der Festigkeitssteigerung konnte erreicht werden. Je nach verwendeter Glasfaser (also Länge, Menge und Durchmesser der Filamente) konnte bei gleichbleibender Rohdichte eine Festigkeitssteigerung von 0,3 auf mehr als 1,7 MPa erreicht werden. Damit sind die Zielstellungen von einer Steigerung von 30 % mehr als erreicht. Eine Verschlechterung der Porenstruktur konnte ebenfalls ausgeschlossen werden. Bei gleicher Rohdichte können deutlich festere Proben hergestellt werden bzw. bei den gestellten Mindestanforderungen bezüglich der Festigkeit auf leichteres Material zurückgegriffen werden.

5 Ausblick

Die Arbeiten der Nachwuchsforschergruppe werden finanziert aus den Mitteln des europäischen Sozialfonds.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.