Höhere Wirtschaftlichkeit nach Modernisierung

Alle hier aufgeführten Investitions-Beispiele basieren auf durchgeführten Optimierungsarbeiten im Zementwerk in Ünye (Bild 1). Die Zielstellung bestand darin, die Produktivität und Rentabilität durch kostengünstige Investitionen an bestehenden Anlagen zu verbessern. Die Investitionen für die Vorkalzinierungsanlage wurden bereits im Jahr 2002 abgeschlossen. Bis heute wurde die Zementproduktionsanlage in Ünye aber noch weiter optimiert. Einige Arbeiten, die in der Zementmahlanlage durchgeführt wurden, werden im Folgenden einschließlich der Gründe dafür und ihrer Kostenbalance nachstehend...

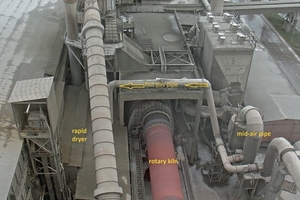

Alle hier aufgeführten Investitions-Beispiele basieren auf durchgeführten Optimierungsarbeiten im Zementwerk in Ünye (Bild 1). Die Zielstellung bestand darin, die Produktivität und Rentabilität durch kostengünstige Investitionen an bestehenden Anlagen zu verbessern. Die Investitionen für die Vorkalzinierungsanlage wurden bereits im Jahr 2002 abgeschlossen. Bis heute wurde die Zementproduktionsanlage in Ünye aber noch weiter optimiert. Einige Arbeiten, die in der Zementmahlanlage durchgeführt wurden, werden im Folgenden einschließlich der Gründe dafür und ihrer Kostenbalance nachstehend beschrieben:

Einsatz von Heißluft vom Drehofen für den Schnelltrockner für Additive im Jahr 2006,

Verbesserung der Produktivität des Sichters der Zementmühle Nr. 3 im Jahr 2007,

Kapazitätssteigerung der Abfüllanlagen für Big-Bags im Jahr 2008,

Kapazitätssteigerung der Zementmühle Nr. 3 im Jahr 2009.

1 Geschichte von Ünye Cement

Die Ünye Cement Industry and Trade Inc. wurde am 28. Mai 1969 in Ünye, einem Stadtteil von Ordu, gegründet. Ziel war die Herstellung von Zement. Die Sozietät bestand aus der türkischen Zementindustrie, die 40 % der Anteile hielt, dem Pensionsfonds der Streitkräfte (OYAK) mit ebenfalls 40 % und Einzelpersonen, die die restlichen 20 % hielten. Das Startkapital betrug 1 Mio. Türkische Lira (TL). Der erste Zement wurde am 27. Mai 1974 produziert. Die Anfangskapazität des Werks betrug 600 000 t/Jahr. Nach den verschiedenen Maßnahmen zur Kapazitätssteigerung, Rekonstruktion und Modernisierung wurde das heutige Kapazitätsvolumen erreicht, d. h. 1,5 Mio. t Klinker pro Jahr und 2,6 Mio. t Zement pro Jahr.

1990 wurde eine Investition für eine Gutbett-Walzenmühle (POLYCOM) von Polysius und für einen Hochleistungssichter (SEPOL) ebenfalls von Polysius getätigt. 1999 folgte eine dritte, aus Russland gelieferte Zementmühle. 2001 erfolgte die Modernisierung des Drehofens durch KHD (Vorkalzinieranlage, neue Rohmühle von Gebr. Pfeiffer AG, neuer Brecher von Hazemag, Vormischung). 2007 wurden die dritte Zementmühle und die Rollenpresse von KHD modernisiert.

Ünye Cement produziert verschiedene Zementtypen in Übereinstimmung mit den TSE Standards, die mit den EU Normen überein stimmen. Drei Zementtypen erfüllen die Voraussetzungen zum Export in die Länder der EU:

Cem I 42,5 R,

Cem II/ A-M (P-LL) 42,5 R,

Cem V/ A (S-P) 32,5 R,

Der Versand des Unternehmens erfolgt von drei Stellen:

Die Hauptanlage: Die Anlage in Ünye hat eine Kapazität von 1,5 Mio. t Klinker und 2,6 Mio. t Zement. Außerdem sitzt dort die Verwaltung. Ein großer Teil des Inlandverkaufs und des Exports wird von dieser Anlage aus und von dem Zementhafen Ünye aus durchgeführt. Der Hafen befindet sich 2 km vom Werk entfernt und hat ein prioräres Nutzungsrecht von 49 Jahren.

Terminal Rize Çayeli: Die Packanlage nahm 1998 den Betrieb auf und verkauft losen und gesackten Zement in die Region des östlichen Teils des Schwarzen Meers.

Terminal in Rumänien: Dieser Lager- und Verpackungsterminal nahm im ersten Quartal 2009 im Hafen von Mangalia den Betrieb auf. Von hier aus wird loser und gesackter Zement für den sich entwickelnden rumänischen Markt und dem Markt in Bulgarien, dessen Grenze nur 6 km entfernt ist, verkauft. Das Unternehmen Ünye Cem SRL wurde 2007 nach rumänischem Recht gegründet.

Die Fertigbetonanlagen wurden der Tochtergesellschaft OYAK Concrete Inc. 2004 als Sachkapital übertragen. Seit dem 11. Mai 1990 werden die Aktien von Ünye Cement Industry and Trade an der Börse in Istanbul (ISE) unter dem Namen UNYEC gehandelt. 2007 war das Unternehmen der Rekordhalter bezüglich Steuerabgaben in der Stadt Ordu, und es gehörte zu den 30 rentabelsten Unternehmen unter den 500 höchsten Industriewerten in der Türkei.

Folgende Normen finden bei Ünye Cement Anwendung:

TS EN ISO 9001:2000 Qualitätsmanagementsystem,

TS EN ISO 14001 Umweltmanagementsystem,

OHSAS 18001 Arbeitsschutzmanagementsystem.

Ünye Cement hat ein „Integrated Management System“ eingeführt, in dem das Qualitätsmanagementsystem, das Umweltmanagementsystem und das Arbeitsschutzmanagementsystem vereint sind.

2 Modernisierungsmaßnahmen

2.1 Nutzung von Heißluft für den Schnelltrockner für Additive

Puzzolan (Trass) und Schlacken, die für die Produktion von Mischzement (Bild 2) verwendet werden, haben eine durchschnittliche Feuchtigkeit von 11 bis 14 %. Um diesen Wert auf 4 bis 6 % zu senken, wird ein Schnelltrockner für Beimischungen eingesetzt. Die Heißluft im Schnelltrockner wird durch die Verbrennung von Heizöl erzeugt. Die Heißluft tritt dann mit den feuchten Materialien in Kontakt, so dass eine Wärmeübertragung stattfindet und die Feuchtigkeit auf 4 bis 6 % gesenkt wird. Für einen Trocknungsvorgang werden ca. 576 kg/h Heizöl benötigt. Bei einem Jahresdurchschnitt von 2660 Betriebsstunden des Schnelltrockners für Beimischungen werden ca. 1532 t Heizöl pro Jahr verbraucht. Die durchgeführte Optimierung besteht darin, dass die restliche Heißluft vom Drehofen über eine Rohrleitung dem Schnelltrockner für Additive zugeführt wird. Der Trocknungsprozess wird mit dieser Heißluft aufrechterhalten. Tabelle 1 zeigt die Berechnung des Wärmeverbrauchs und der erforderlichen Durchflussmenge für dieses Projekt. Die Investitionskosten betragen ca. 60 000 US$, die Amortisationszeit beträgt lediglich 8,9 Tage und die ungefähren Einsparungen durch nicht verwendetes Heizöl belaufen sich auf etwa 927 366 US$ pro Jahr.

2.2 Produktivitätssteigerung des Sichters von Zementmühle Nr. 3

2007 wurde im Rahmen der Investition für die Rollenpresse und den V-Sichter der Zementmühle Nr. 3 der vorhandene umgebaute Sichter der 1. Generation russischer Herkunft durch einen Sichter der 3. Generation (SKS) von KHD ersetzt. Die nach dem Wechsel erreichte Kapazität lag um 12 % niedriger. Die Feinguteigenschaften der Proben wurden nach dem Wechsel detailliert analysiert. Diese Analyse zeigte, dass Produkte mit bereits der gewünschten Feinheit zur Mühle zurückgeführt wurden. Das bedeutete, dass der Sichter nur eingeschränkt arbeitete. Als der Prozess untersucht wurde, stellte man fest, dass der Sichter fünf separate Einläufe für das Aufgabegut besitzt. Das gesamte Produkt lief jedoch nur durch den letzten Einlauf. Da die Aufgabe nur durch einen Einlauf erfolgte, war die erforderliche Luftstrommenge nicht vorhanden. Folglich konnte der Sichter den Trennprozess nicht umsetzen, wenn die Produkte als eine Charge dem Sichter aufgegeben wurden. Als Optimierungsmaßnahme wurden Leitbleche mit bestimmten Längen an jeder Schurre angebracht, damit alle fünf Einläufe gleichmäßig beschickt werden. Die Bilder 3 und 4 zeigen Werte der Siebanalyse bezüglich der Feinheit. Tabelle 2 enthält die numerischen Daten, während Tabelle 3 die entsprechenden Berechnungen zeigt. Dank dieser Maßnahmen wurde die Mühlenkapazität von 79 t/h auf 97,6 t/h erhöht. Die Kapazität wurde um 23,5 % erhöht, und der entsprechende Energiewert wurde um 6 kW/t gesenkt. Die Einsparung aus dem Verbrauch an Mahlenergie beträgt 114 921 US$ pro Jahr.

3 Kapazitätssteigerung der Füllanlagen für Big-Bags

Die Leistungen der Produktionsstationen für Big Bags wurden durch eine Programmoptimierung und durch ein größeres Getriebe zur Erhöhung der Drehzahl der Schneckenumläufe verbessert. Mit Hilfe einer Riemenscheibenanlage wurde die Schneckenleistung verbessert, indem der Durchmesser der Scheibe geändert und das nachgeschaltete Motorengetriebe verstärkt wurde. Schließlich wurden die Leistungen der vier Big-Bag-Stationen von 18 t/h auf 25 t/h erhöht. Die erreichte Kapazitätssteigerung betrug ca. 38 % bei Investitionskosten von 5333 $.

4 Kapazitätsverbesserung der Zementmühle Nr. 3

An den pneumatischen Förderleitungen zwischen der Zementmühle und der Rollenpresse wurden Proben entnommen. Die Probenanalyse zeigte, dass das Produkt mit einer hohen Feinheit der Mühle aufgegeben wurde. Mit der Analyse des Rückstands beim Siebdurchgang von 45 µm wurde auf Grund von Berechnungen festgelegt, dass der Mühlensichter der dritten Generation (SKS) für diesen Trennprozess eingesetzt werden kann. Die realisierte Optimierung: durch eine direkte Verbindung der Mühlenaufgabeleitung mit dem Sichter wurde eine Kapazitätssteigerung von ca. 11,9 % erreicht, und der Verbrauch von Mahlenergie wurde um 7,1 % gesenkt. Tabelle 4 zeigt die Feinheitswerte sowie die Kapazitätsänderungen pro Zementtyp.

Nach den Berechnungen ging der Energieverbrauch von 39,2 kW auf 36,4 kW pro Tonne Zement zurück. Die Investitionskosten betrugen 1333 $. Die Rückflusszeit des Kapitals beträgt ca. 3,4 Tage, und die entsprechenden Einsparungen im Verbrauch von Mahlenergie belaufen sich auf 143 360 $.

5 Schlussfolgerung

Insgesamt haben die vorgenommenen Veränderungen zu einer Einsparung von ca. 1,2 Mio. US$ geführt (Tabelle 5).

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.