1 Einleitung

Die Nachfrage nach Zement in Indien wurde durch ein starkes wirtschaftliches Wachstum und durch staatliche Investitionen in die Entwicklung der Infrastruktur angekurbelt. In den Geschäftsjahren 2005/06 bis 2008/09 erlebte die indische Zementindustrie ein gutes Wachstum bei der Zementnachfrage. Der Zementbedarf im Geschäftsjahr 2011/12 war noch besser. Nach Angaben des Verbands der Zementhersteller (CMA) stieg der Verbrauch in Indien um 6,6 %. Der Wohnungsbau und staatliche Investitionen in die Infrastruktur trugen dazu bei, dass die Nachfrage stieg. In Westindien wuchs der Zementverbrauch um 13,8 %, im Norden um 11 %, in der Zentralregion um 9,3 % und im Osten um 2,9 %.

Gemäß CMA wurden in den vergangenen zwei Jahren auf Grund der Nachfrage neue Kapazitäten in der Zementproduktion von fast 63 Mio. t geschaffen. Für 2013 wird in Indien ein Wachstum des Zementsektors von 6–8 % erwartet, was im Wesentlichen auf die Nachfrage im Wohnungsbau und in der Landwirtschaft zurückzuführen ist. Senkungen des Zinssatzes trugen dazu bei, die Immobilienmärkte zu stabilisieren. Nach Angaben von CMA wird die indische Zementindustrie bis zum Jahr 2020 eine Kapazität von 550 Mio. t/a erreichen, d.h. ein Zuwachs von 230 Mio. t/a (die gegenwärtige Produktion beträgt 320 Mio. t/a).

Angesichts dieser Zahlen sind Kalksteinressourcen, die für die Herstellung von Zement geeignet sind, eine echte Herausforderung, da hochwertige Vorkommen viel schneller aufgebraucht werden. Diese Situation zwingt die Zementhersteller, zulässige Mischungen von minder- und hochwertigem Kalkstein vorzunehmen sowie Kalkstein geringer und mittlerer Güte aufzuwerten. Das wird eine beachtliche Auswirkung auf den Betrieb von Steinbrüchen und Anlagen haben.

2 Kalksteinvorkommen

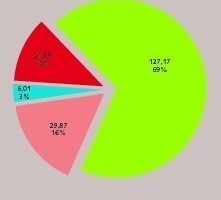

Das NCCBM (Nationales Komitee für Zement und Baustoffe) und das IBM (Indisches Amt für Bergbau) der indischen Regierung haben eine Erfassung des Kalksteinbestands des Landes, der sich für die Zementherstellung eignet, durchgeführt. Nach Angaben des IBM betrugen am 01.04.2010 die gesamten Reserven und Ressourcen an Kalkstein in Indien 184 ,935 Mrd. t. Die Verfügbarkeit von Kalkstein in Indien nach Kategorien kann entsprechend Bild 1 klassifiziert werden.

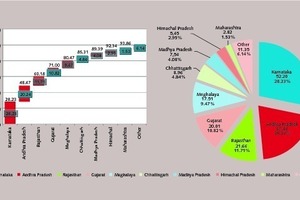

Obwohl es in 24 indischen Bundesstaaten und zwei Unionsterritorien Kalksteinlagerstätten gibt, sind 48 % der gesamten Kalksteinressourcen nur in Karnataka und Andrha Pradesh konzentriert. Weitere 32 % befinden sich in Rajasthan, Gujarat und Meghalaya. Somit sind 80 % in nur fünf Bundesstaaten konzentriert. Bild 2 zeigt die Verteilung von Kalkstein in Indien nach Bundesstaaten.

Nach Daten des IBM belaufen sich von den 124 539,551 Mio. t Kalkstein, die für die Produktion von Portlandzement geeignet sind, die Gesamtressourcen von Kalksteinreserven mit Eignung zur Zementherstellung auf 8948,926 Mio. t. Die gesamten verbleibenden Ressourcen betragen 115 590,625 Mio. t (Tabelle 1).

Jedoch liegen ca. 30 % der Ressourcen, d.h. 34 677,188 Mio. t, unter Wäldern (22,5 %) und anderen bewirtschafteten Bereichen, die für die Zementproduktion nicht zur Verfügung stehen. Tabelle 2 enthält die verfügbaren Kalksteinreserven für zukünftige Erfordernisse.

Auf der Grundlage des erwarteten Wachstums und des gegenwärtigen Verbrauchs reichen die o.a. Reserven nur noch für ca. 35 bis 41 Jahre. Nach Schätzungen besitzen ca. 27 % der gesamten indischen Kalksteinressourcen eine geringe oder grenzwertige Qualität.

2.1 Kurze Darstellung der niederprozentigen Vorkommen in Indien

Viele Lagerstätten mit niederprozentigem Kalkstein sind nicht direkt für die Klinkerherstellung verwendbar. Solche Kalksteinlagerstätten mit geringer oder grenzwertiger Qualität kommen zusammen mit anderem Kalkstein und solchem mit einer Eignung für die Zementherstellung im Becken von Kaladgi und Bhima von Karnataka vor. Andere Kalksteinvorkommen befinden sich in Narji in Andhra Pradesh, bei Vindhyan in Madhya Pradesh, Rajasthan, Uttar Pradesh und Jharkhand. Weiter gibt es die Chhattisgarh-Kalkstein-Gruppe in Chhattisgarh und Kallankurichchi sowie den Niniyur-Kalkstein in Tamil Nadu. Die nennenswerten Vorkommen von niederprozentigem Kalkstein in Indien werden in Bild 3 gezeigt.

2.2 Spezifikation des Kalksteins für die Zementherstellung

Kalkstein ist der Hauptrohstoff für die Zementherstellung. Zur Produktion von einer Tonne Zement benötigt man ca. 1,55 t Kalkstein zusammen mit kleineren Mengen an Korrekturkomponenten und etwa 0,15 t Kohle. Tabelle 3 zeigt die breite chemische Zusammensetzung des Kalksteins für die Zementherstellung nach den Normen des NCCBM.

3 Technologische Optionen

für die Aufwertung von Kalkstein

Das Verbesserungsverfahren für die Kalksteinqualität bei wirtschaftlichen Kosten wird gemeinhin als „Aufwertung“ bezeichnet. Eine sorgfältige Gewinnung und eine selektive Rückgewinnung sind Faktoren in diesem Prozess. Die Hauptaspekte der Aufwertung sind jedoch Verfahren, wie z.B. Brechen und Sieben, Waschen, Mahlen, die Flotation und Sink-Schwimmtrennung. Die Wahl des Verfahrens hängt von der Art des tauben Gesteins und seiner Verbindung mit dem Muttergestein ab. Es stehen mehrere Methoden zur Verfügung, um die Qualität des Kalksteins zu verbessern.

Die technologische Option für die Aufwertung des Kalksteins hängt hauptsächlich von den spezifischen Erfordernissen eines speziellen Projekts ab. Dabei sind die Eigenschaften des Kalksteins und die Erfordernisse des Kunden (Zementwerk und Ökonomie) zu berücksichtigen.

Einige der Methoden sollten wahrscheinlich nicht unter dem Begriff „Aufwertung“ verwendet werden, obwohl die Aufgabenstellung die Gleiche ist. Die zurzeit unternommenen Maßnahmen zur Qualitätsverbesserung können wie folgt zusammengefasst werden.

3.1 Säuberung der Lagerstätte vor dem Abbau:

a. �Abraumentfernung mit mechanischen oder hydraulischen Mitteln

b. �Kombinierung dieses Verfahrens mit einem anderen Rückgewinnungsprozess, wobei verwendbares oder kommerziell verkäufliches Material aus dem Abraum geschaffen wird.

3.2 Selektive Rückgewinnung, bestimmt durch:

a. �Anpassungsfähigkeit der Lagerstätte, bestimmt durch Schichtenänderungen und/oder die Wirkungen von Verwitterung (normalerweise ein Faktor von „vertikaler“ Bedeutung in einer Lagerstätte, wenn er nicht durch die Struktur kompliziert wird).

b. �Schwankungen in der Sedimentation und Lebensform, die ursprünglich in der Umgebung der Ablagerung auftraten.

c. �Strukturell bedingte Grenzen, z.B. Verwerfungsebenen, Verdickung von Schichten und Abraum, usw. (letzteres kann die Gewinnung unter Tage erfordern).

d. �Chemische Veränderungen auf Grund von Dolomitbildung, Auslaugung, Mineralisierung usw. Die Rückgewinnung kann durch dreidimensionale Studien des Steinbruchs gesteuert und durch Produktsortierung im Bruch realisiert werden.

3.3 Verarbeitung des Steins in der Anlage, einschließlich:

a. �Brechen und Sieben – dabei wird der Materialfluss so gesteuert, dass aus Qualitätsgründen bestimmte, ausgewählte Materialgrößen ausgesondert werden.

b. �Waschen – ohne bestimmte Größen auszusondern, die normalerweise durch Sieben oder Sichter isoliert werden.

c. �Sortieren – vom Aussortieren per Hand bis zum neuartig entwickelten Sortieren per Fotozelle auf Grundlage reflektierenden Lichts.

d. �Mahlen und Klassifizieren – ohne Berücksichtigung ausgewählter Größen, nachdem diese normalerweise durch Klassifizierer aussortiert wurden.

e. �Flotation und Konzentration – nach dem Mahlen und Klassifizieren in einem normalerweise relativ komplizierten Vorgang.

f. �Sink-Schwimmtrennung - auch relativ kompliziert und besonders dann interessant, wenn breite Schwankungen im spezifischen Gewicht auftreten.

Mischen ist die am weitesten entwickelte und angewendete Methode der „Aufwertung“. Ein System, in dem Kalkstein mit einem geringen Kalkgehalt verwendet und durch die einfache Zugabe von Material mit einem hohen Calciumgehalt zu einer einsatzfähigen Qualität verbessert wird, erfüllt den gleichen Zweck wie eine klassische Aufwertung.

4 Ergebnisse einiger Studien zur Aufwertung

Mit den o.a. Methoden haben unterschiedliche Firmen einige Studien zur Aufwertung von grenzwertigem bis niederprozentigem Kalkstein angefertigt. Die angewendete Methodik hängt von der Qualität des Kalksteins, der Art der Verunreinigungen usw. ab. Die Ergebnisse einiger beachtenswerter Studien werden nachstehend diskutiert:

A. �Der niederprozentige Kalkstein aus dem Gebiet von Shahabad mit einem Gehalt von 34 % wurde mehrfach im Labor untersucht mit dem Ziel, industriellen Ansprüchen gerecht zu werden. Dabei wurde mit der Flotationsmethode gearbeitet. Es wurde eine Zunahme der Kalkkonzentration von ca. 9,2 % erreicht. Die Zusammensetzung des endgültigen Konzentrats lautet 43,2 % CaO, 16,9 % SiO2, 2,4 % Fe2O3, 6,8 % Al2O3, 0,7 % MgO und weitere Spuren.

B. �Die Analyse der Kalksteinprobe von Kota, Rajasthan, ergab 41,45 % CaO und 13,52 % SiO2. Das vorherrschende Mineral war Calcit. Quarz, Glimmer und geringe Mengen an Limonit waren als taubes Gestein vorhanden. Die Studien zum Freisetzen und Verschließen zeigten, dass Calcit vom tauben Gestein bei einer Größe von kleiner als 105 mm freigesetzt wurde. Die Methoden der Schwerkraftabscheidung zur Vorkonzentration führten nicht zu ermutigenden Ergebnissen, und daher wurde die Technik der Schaumflotation gewählt, um den Gehalt an Siliciumdioxid zu reduzieren. Flotationsstudien zeigten, dass beim Zermahlen von 86,2 % mit einer Größe von 105 mm ein Konzentrat von 50,15 % CaO und 5,01 % SiO2 erreicht wurde. Das ist eine Ausbeute von ca. 50 %. Das so erhaltene Konzentrat war recht gut für einen industriellen Einsatz geeignet.

C. �Die Aufwertung einer niederprozentigen Kalksteinprobe von Salem, Tamil Nadu, wurde mit einer Flotationssäule im Versuchsmaßstab durchgeführt. Mineralogische Studien zeigten, dass Quarz, Feldspat, Pyroxen und Biotit als taubes Gestein vorhanden waren, während Pyrit in Spuren zusammen mit dem vorherrschenden Calcit auftrat. Eine Umkehrflotation wurde mit zwei unterschiedlichen handelsüblichen Aminen, nämlich Chem750F und Flotamine-D, versucht. Die Studien zeigten eindeutig, dass es möglich ist, ein Kalksteinkonzentrat mit ca. 96–97 % CaCO3 und weniger als 1 % SiO2 herzustellen.

5 Mischung mit einem Kalkstein als Adsorptionsmittel

Das Mischen eines niederprozentigen Kalksteins mit einem hochprozentigen Kalkstein als Adsorptionsmittel ist gängige Praxis in der Zementindustrie. Hochprozentiger Kalkstein kommt in Indien in den Bundesstaaten Himachal Pradesh, Rajasthan, Madhya Pradesh, Andhra Pradesh, Karnataka und Gujarat vor (Bild 4).

6 Schlussfolgerung

Das Gebot der Stunde ist der Einsatz von Kalkstein mit einer grenzwertigen Qualität für die Herstellung von Zement, um die Standzeit des Steinbruchs und des Werks zu verlängern. Es stehen viele Aufwertungsmethoden zur Verfügung. In Abhängigkeit von der Mineralogie und Chemie solcher Lagerstätten von minderwertigem Kalkstein kann eine geeignete, durchführbare und nachhaltige Methode eingesetzt werden. Diese Methode(n) könnte(n) einen solchen minderwertigen Kalkstein dort für die Zementherstellung geeignet machen, wo lukrative Märkte vorhanden sind.

Danksagung

Die Autoren danken dem Vorstandsvorsitzenden von Reliance Cement Company Private Limited, Mumbai, Herrn Arvind N. Pathak, für die Genehmigung, diesen Artikel zu veröffentlichen.