Charakterisierung und technische Eigenschaften von CSA-Hochleistungsklinker

BUZZI UNICEMDie im vorliegenden Artikel dargelegten Ergebnisse sind ein wesentlicher Teil der Forschungsarbeiten, die es Buzzi Unicem erlaubten, die Kommerzialisierung eines industriell hergestellten CSA-Zements zu erreichen.

1 Innovative Bindemittel auf CSA-Basis

Im vorliegenden Beitrag werden einige der interessantesten Aspekte der Forschungsarbeiten, die in den Forschungs- und Entwicklungslabors von Buzzi Unicem während der Entwicklung eines neuen Bindemittels auf der Basis von Calciumsulfataluminat durchgeführt wurden, vorgestellt. Insbesondere wird ein zweistufiger Ansatz beschrieben (Tabelle 1), der aus einer ersten Entwicklung im Labormaßstab und der folgenden Erprobung in einer Pilotanlage besteht. Dabei wird die Relevanz und Komplexität der gesamten Bewertung während der Entwicklung von innovativen Baustoffen demonstriert.

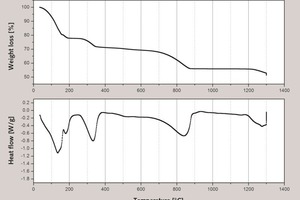

Für die anfänglichen Laboruntersuchungen wurden verschiedene Geräte, wie ein thermogravimetrisches Analysegerät (TG), ein Analysegerät mit Differentialscanning (DSC) und ein Röntgendiffraktometer (XRD), eingesetzt. Dann folgte eine Reihe von Produktionsversuchen in einem Pilotofen, wobei jeweils 50 kg eines halbindustriellen Klinkers eingesetzt wurden. Im vorliegenden Artikel werden die technischen Eigenschaften von sieben ausgewählten CSA-Klinkern beschrieben, die in dem Pilotofen bei unterschiedlichen Brenntemperaturen, SO3-Gehalten im Rohmehl und im Zement produziert wurden. Außerdem wurde die Beigabe von Zusatzstoffen untersucht. Für jede Probe folgte nach der Auswertung des Brennverhaltens eine TG/DSC-Analyse. Außerdem wurde das hergestellte Material einer XRD-Analyse unterzogen und die Druckfestigkeit der Mörtel wurde getestet.

Alle Proben von CSA-Klinker enthielten Calciumsulfataluminat (C4A3Sˉ) als Hauptkomponente zusammen mit Calciumsulfaten, Dicalciumsilikat (C2S), Tetracalciumeisenaluminat (C4AF), Calciumsulfosilikat (C5S2Sˉ), Calciumaluminaten (C3A, CA, C12A7) und Calciumsilicium-aluminaten (C2AS, CAS2), CaO und MgO als Nebenphasen.

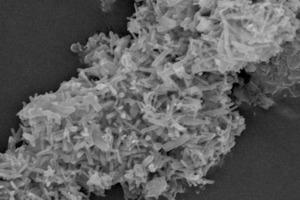

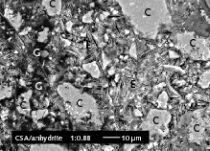

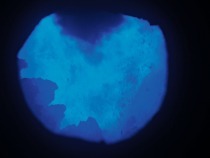

C4A3Sˉ ist die “hydraulische” Hauptphase von CSA-Zement und Hydraten, die mit Calciumsulfat reagiert, um Ettringit (Bild 1) nach folgender Reaktion [4] zu ergeben:

Alle Proben von CSA-Zement wurden durch Zugabe einer festgelegten Menge von Calciumsulfat zum gemahlenen Klinker aufbereitet, um die erforderliche Menge von SO3 zu erhalten, die zur Erzeugung von Ettringit (C6ASˉ3H32) nach Reaktion (1) benötigt wird.

2 Experimenteller Ansatz

Der zweite Versuchsansatz begann erst, nachdem die Versuche im Labor erfolgreich waren. Eine größere Menge von Rohmehl (wenigstens 50 kg) wurde in einer Pilotkugelmühle aufbereitet, um eine kleinere Teilchengröße (d95 < 120µm) zu erreichen. Das Rohmehlgemisch wurde dann in den Trichter des Pilotofens (Bild 2) ausgetragen und mit einer Schnecke zum Granulierteller (Ø = 0.7 m) (Bild 3) transportiert. Auf dem mit einem Wasserverteiler versehenen Granulierteller wurden etwa 15 % Wasser (auf das Rohmehlpulver bezogen) hinzugegeben, wodurch runde Pellets produziert wurden. Wenn die Pellets die gewünschte Teilchengröße erreicht hatten (Ø = 3–8 cm), fielen sie in den oberen Teil des Drehofens. Der Pilotdrehofen, der ursprünglich für die Produktion von Blähton konstruiert wurde, besteht aus einem Rohr (Länge = 6 m, Ø = 0.6 m), das mit feuerfestem Material ausgekleidet ist und eine Drehzahl von 1,5 U/min hat. Der Gasbrenner arbeitete mit CH4 als Hauptbrennstoff bei einem durchschnittlichen Verbrauch von 15 m³/h. Damit konnte eine Brenntemperatur von ca. 1300 °C erreicht (Bild 4) und gehalten werden. Der Ofen war mit einem Luftkühlrost ausgestattet, womit der Klinker schnell gekühlt werden konnte und in etwa 5 Minuten eine Temperatur von 200 °C erreicht wurde. Die Rohmehlaufgabe war mit ca. 35 kg/h festgelegt worden. Die Klinkerpellets brauchten fast 70 Minuten, um durch den Ofen zu laufen und zum Kühlsystem zu gelangen. Die Qualitätskontrolle des im Pilotofen produzierten Klinkers wurde sorgfältig mit gepressten Pulverproben durchgeführt, die mit einem automatischen Granulierapparat vom Typ Polab APM (Polysius) hergestellt wurden. Sie wurden mit Hilfe einer Röntgenbeugung analysiert. Die Röntgenkristallstrukturanalyse (XRD-Analyse) wurde ca. alle 20 Minuten mit einem Bruker-D4 Endeavour mit einer Geometrie von u:u durchgeführt. Dieses Gerät war mit einer keramischen Röntgenröhre KFF (Strahlung Cu Ka) und einem LinxEye-Detektor ausgerüstet. Für den Nachweis der mineralischen Hauptphasen wurde das Programm EVA eingesetzt. Die halbquantitativen Analysen wurden nach der Rietveld-Methode verfeinert [5]. Dazu wurde das Paket Topas 2.0 verwendet (beide Programme sind kommerziell erhältlich bei Bruker AXS). Der Fokus der XRD-Analyse lag auf der Bewertung des Gehalts an freiem Kalk und C4A3Sˉ jeder einzelnen Probe. Die Eignung der Rietveld-Methode für die Charakterisierung von CSA-Zement wurde gut von Aranda et al. [6] nachgewiesen. Eine thermometrische Analyse gestattete die Temperaturkontrolle des Ofens und die Einstellung der Brennstoffzuführung, wenn erforderlich.

Für alle Arten von CSA-Rohmehl wurden Kalkstein, Bauxit, Ton und Gips als Rohmaterialien verwendet. In einigen Fällen wurde eine kleine Menge von Bauxit durch Ton ersetzt, um die Qualität der Granulierung zu verbessern. Wenn erforderlich, wurde auch eine kleine Menge Sand eingesetzt, um den Gehalt an SiO2 zu erhöhen.

Die chemischen Analysen der Rohmaterialien wurde mit Hilfe der Dispersionsröntgenfluoreszenz (XRF) durchgeführt. Dazu wurde ein Axios-Spektrometer von Panalytical mit Schmelztabletten verwendet. Die Proben wurden mit einem Breithländer Autofluxer aufbereitet, der 0,9 g der kalzinierten Probe (950 °C) mit Li-Tetraborat in einer Verdünnung von 1:10 mischte. Die Zusammensetzung wird in Tabelle 2 zusammengefasst.

Einige Formulierungen des Rohmehls (Tabelle 3) wurden mit dem Ziel entwickelt zu untersuchen, wie die Brenntemperatur, der Einsatz von Zusatzmitteln und der SO3-Gehalt sowohl die mineralogische Zusammensetzung des CSA-Klinkers als auch die mechanischen Eigenschaften des CSA-Zements beeinflussen können.

Dann wurde jede einzelne produzierte Klinkercharge in einer Labormühle 30 Minuten lang gemahlen. Eine Cilas-Lasergranulometer wurde für die Bewertung der Korngrößenverteilung eingesetzt. Alle Klinker hatten eine Größe von d95 < 90 µm. Zu jedem gemahlenen Klinker wurde Gips (5 %) hinzugefügt.

Die Wirkung der Menge des während des Klinkermahlens zugegebenen Gipses wurde ebenfalls bei zwei Klinkern (Klinker S3 und S5 mit hohem bzw. geringem SO3-Gehalt) durch den Zusatz einer größeren Menge von Gips bewertet. Die Mörteltests wurden nach EN 196-6 durchgeführt, während die Abbindezeit nach EN 196-3 mit Hilfe eines automatischen Vicat-Nadelgeräts gemessen wurde.

3 Ergebnisse

Aus den obengenannten Gründen wird klar, dass die Brenntemperatur richtig kalibriert werden muss, um die Bildung der Schmelzphase bei einem minimalen Verlust von Sulfat zu ermöglichen. Die vorläufigen Beobachtungen aus der TG-Analyse wurden durch die Brennversuche im Pilotofen bestätigt. Bei einer niedrigen Temperatur war der Pilotofen sehr pulvrig und staubig, während die Pellets klebrig wurden, als die Temperatur 1200 °C bis 1250 °C erreichte. Bei 1270 °C erschienen die ersten geschmolzenen Materialien. Wenn die Temperatur 1300 °C überschritten hatte, bemerkte man einen beißenden Geruch von SO2 (aus dem Abbau von C4A3Sˉ). In Tabelle 4 ist die Veränderungen der mineralogischen Zusammensetzung des CSA-Klinkers bei unterschiedlichen Brenntemperaturen zusammengestellt.

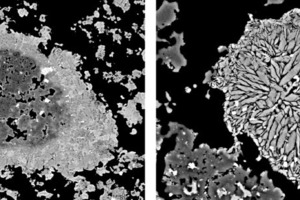

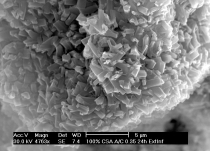

Die Zusammensetzung von CSA-Klinker ändert sich komplett, wenn die Brenntemperatur von 1170 °C auf 1350 °C steigt. Bei einer niedrigen Temperatur ist neben dem dominanten Vorkommen von C4A3Sˉ und CSˉ das Auftreten von C5S2Sˉ deutlich sichtbar, das mit zunehmender Temperatur verschwindet, was dann zur Bildung von C2S und CSˉ führt. Bei einer höheren Temperatur beginnt die Bildung von C12A7 als Ergebnis des Abbaus von C4A3Sˉ.

Die Untersuchung der Schüttdichte des Klinkers nach UNI 7549 (Schüttdichte von Leichtzuschlagstoffen) liefert wichtige Informationen, die für die Klassifizierung des CSA-Klinkers nützlich sind. Bei einer niedrigen Temperatur werden die Proben durch eine geringe Schüttdichte charakterisiert und danach durch eine hohe Porosität infolge der unvollständigen Klinkerbildung. Andererseits führt der Abbau von C4A3Sˉ bei einer hohen Temperatur zur Bildung von Hohlräumen auf Grund der Verdampfung von SO3.

Die Brenntemperatur des Klinkers hat auch einen starken Einfluss auf die mechanische Leistungsfähigkeit des entsprechenden Zements. Tabelle 5 zeigt die Ergebnisse der Tests, die mit Mörteln nach der EN 196-1 durchgeführt wurden. Dabei wurde jeder CSA-Klinker mit einer festgelegten Menge an Gips gemischt. Wenn man berücksichtigt, dass alle Proben beachtliche Mengen an restlichem Anhydrit aus dem Brennprozess enthalten, werden 5% Gips als ausreichend für die komplette Hydratation von C4A3Sˉ eingeschätzt [6]. Die Ergebnisse der Mörteltests zeigen, dass der bei einer geringeren Temperatur (1170 °C) gebrannte Klinker eine kürzere Zeit der Bearbeitbarkeit und eine schnellere Festigkeitsentwicklung aufweist als der bei einer hohen Temperatur gebrannte Klinker, d.h. der Letztere ist durch eine langsamere Geschwindigkeit der Festigkeitsentwicklung gekennzeichnet.

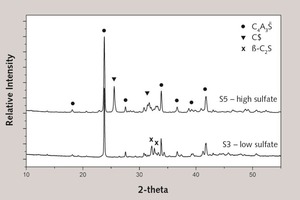

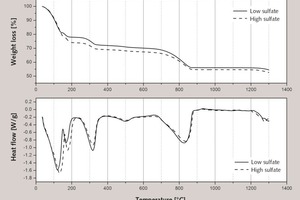

Die Röntgenbeugungsdiagramme zeigen, dass CSA-Klinker mit einem hohen SO3-Gehalt durch einen Überschuss an Anhydrit charakterisiert ist, der als signifikante Spitze auf der rechten Seite der Hauptspitze von C4A3Sˉ erscheint (Bild 6). Die TG/DSC Untersuchungen (Bilder 7 und 8) zeigten, dass die Menge von SO3 den Klinkerbildungsprozess und die Schmelztemperatur nicht wesentlich beeinträchtigt. Die thermogravimetrischen Kurven sind bezüglich der Wärmeentwicklung bei unterschiedlichen Temperaturen sehr ähnlich.

Hinsichtlich der mechanischen Leistungsfähigkeit ist der CSA-Klinker mit einem geringen SO3-Gehalt in einem frühen Stadium reaktionsfreudiger (Tabelle 6). Er entwickelt jedoch keine langfristige hohe Festigkeit, wenn nicht eine größere Menge an Sulfat dem gemahlenen Klinker hinzugefügt wird, d.h. CSA-Klinker mit einem hohen SO3-Gehalt weist in einem späten Stadium eine hohe Festigkeitsentwicklung auf, da die benötigten Mengen an Sulfat komplett verfügbar sind, die eine vollständige Reaktion von C4A3Sˉ ermöglichen. Weiterhin zeigen sowohl CSA-Klinker mit einem hohen SO3-Gehalt als auch CSA-Zemente mit einer großen Menge an Gips eine verzögerte Hydratation und eine sehr langsame Festigkeitsentwicklung in einer frühen Phase. Rohmehl mit einem hohen SO3-Gehalt ist definitiv empfindlicher, da während des Brennprozesses ein höheres Risiko der unerwünschten Ringbildung im Pilotofen besteht.

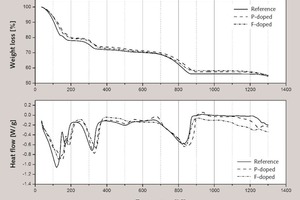

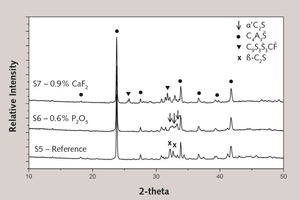

P2O5 und CaF2 führen zu beachtlichen Veränderungen der mineralogischen Eigenschaften von CSA-Klinker, speziell hinsichtlich der Stabilisierung von C2S und der Bildung von Fluorspezies, wie z.B. Fluorellestadit (C9S3S3CFˉ) und Fluoroaluminat (C11A7CFˉ).

Bild 9 zeigt die Hauptunterschiede im Röntgenbeugungsdiagramm eines Referenz-CSA und von zwei CSA-Klinkern, die mit dem Zusatz von 0,6 % P2O5 und 0,9 % CaF2 zum Rohmehl (S6 bzw. S7) produziert wurden. Die Bildung der kristallographischen Modifikation a’-C2S anstelle des üblicheren ß-C2S wird in der Probe des CSA-Klinkers beobachtet, dem P2O5 zugefügt wurde, während Fluorellestadit als Folge folgender Reaktion im Beisein von CaF2 gebildet wird.

Der gleiche Effekt wurde während des Brennversuchs im Pilotofen beobachtet. Der Schmelzpunkt des CSA-Klinkers mit dem Zusatzstoff CaF2 trat bei einer geringeren Temperatur ein als beim Referenzklinker.

Trotz der Bildung eines Klinkers mit beachtlich unterschiedlichen mineralogischen Phasen im Vergleich zum Referenzklinker zeigten die mechanischen Festigkeiten und der Test zur Abbindezeit (Tabelle 7), dass die Zugabe von Zusatzmitteln keine wesentlichen Vorteile mit sich bringt. Das ist wahrscheinlich auf die zwei modifizierten Phasen a’-C2S und Fluorellestadit zurückzuführen, die in keinem Hydratationsprozess eingebunden sind.

4 Schlussfolgerungen

Die Produktion von CSA-Klinker mit dem Zusatz von Fremdionen, wie F und P, scheint die Entwicklung der mechanischen Festigkeit und die Reaktivität des CSA-Zements nicht zu beeinträchtigen. Es sind jedoch einige vorteilhafte Wirkungen während des Produktionsprozesses zu bemerken, wenn CaF2 verwendet wird: die Klebrigkeit im Ofen wird reduziert, und der Mineralisierungseffekt gestattet die Absenkung der optimalen Brenntemperatur.

Als Abschlussbemerkung seien die Ergebnisse einer Langzeituntersuchung zur Zusammensetzung S1 gezeigt, die während der ersten Brennversuchsreihe als reaktivste und interessanteste bezüglich der mineralogischen Zusammensetzung erschien. Die Druckfestigkeit des Klinkers S1 wurde bis zu einem Alter von 8 Jahren verlängert bei einer Formulierung, die auch mit einem Wasserreduktionsmittel arbeitete. Der Test wurde durchgeführt, um die Stabilität dieses besonderen Klinkers im Wasser nachzuweisen, der durch eine ungewöhnliche Mineralogie und eine sehr niedrige Brenntemperatur (1170 °C) charakterisiert wird. Die Ergebnisse sind in Tabelle 8 enthalten, die eine hervorragende Leistungsstärke und lange Stabilität zeigt.

Der Einsatz des Pilotofens ist ein außergewöhnliches Werkzeug für die Erprobung und Entwicklung von innovativen Baustoffen im vorindustriellen Maßstab. Die im vorliegenden Artikel dargelegten Ergebnisse sind ein wesentlicher Teil der Forschungsarbeiten, die es Buzzi Unicem erlaubten, die Kommerzialisierung eines industriell hergestellten CSA-Zements zu erreichen. Jetzt geht der Schwerpunkt der Forschung bei CSA-Bindemitteln mehr in Richtung der Hydratationseigenschaften [10] und der Dauerhaftigkeit der Leistung [11] solcher Bindemittel.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.