Auswahl von Stahlankern für monolithische, feuerfeste Auskleidungen

Teil 1: GrundlagenZusammenfassung: Die richtige Auswahl von Stahlankern für eine monolithische, feuerfeste Auskleidung ist außerordentlich wichtig, da die Integrität des Ankers in einer feuerfesten Auskleidung einer der Faktoren ist, der deren Standzeit bestimmt. Um die Spannungen in Ankern in feuerfesten Auskleidungen genauer bestimmen zu können, müssen numerische Analysen durchgeführt werden. Die Beanspruchung bei Kriechbruch und die Oxidationsraten sind zwei kritische Parameter, die dabei berücksichtigt werden müssen. Teil 1 dieses Beitrags konzentriert sich auf die Grundlagen, Teil 2 auf wesentliche Schadensmechanismen.

1 Einleitung

Die Zuverlässigkeit von Ankern aus rostfreiem Stahl in der feuerfesten Auskleidung von Anlagen, die in der Verfahrenstechnik eingesetzt werden, wird immer wichtiger, da für die Unternehmen Effizienz und Sicherheit eine immer größere Rolle spielen. Daher ist das Verständnis der Schadensmechanismen bei Ankern aus rostfreiem Stahl in feuerfesten Auskleidungen der Schlüssel zu einer verbesserten Produktionseffizienz und einer besseren Sicherheit. Am häufigsten kommen Schäden bei Ankern in feuerfesten Auskleidungen an der Schnittstelle zwischen der Feuerseite und der Isolierschicht...

1 Einleitung

Die Zuverlässigkeit von Ankern aus rostfreiem Stahl in der feuerfesten Auskleidung von Anlagen, die in der Verfahrenstechnik eingesetzt werden, wird immer wichtiger, da für die Unternehmen Effizienz und Sicherheit eine immer größere Rolle spielen. Daher ist das Verständnis der Schadensmechanismen bei Ankern aus rostfreiem Stahl in feuerfesten Auskleidungen der Schlüssel zu einer verbesserten Produktionseffizienz und einer besseren Sicherheit. Am häufigsten kommen Schäden bei Ankern in feuerfesten Auskleidungen an der Schnittstelle zwischen der Feuerseite und der Isolierschicht vor.

Die schlechten Betriebseigenschaften von Ankern aus Keramik haben dazu geführt, dass man Anker aus rostfreiem Stahl einsetzte, um die Integrität der feuerfesten Auskleidung zu erhalten. In Umgebungen mit hohen Temperaturen, d. h. über 1000 °C, ist die Auswahl des geeigneten Ankermaterials besonders wichtig. Gleichermaßen ist die Berücksichtigung der Beanspruchungszustände, denen der Anker während seiner Betriebszeit ausgesetzt ist, von besonderer Bedeutung.

Bei der Auslegung von statischen, feuerfesten Strukturen ist das wichtigste Auswahlkriterium die veröffentlichte Zunderbeständigkeitsgrenze in einer oxidierenden Umgebung. Hohe Betriebstemperaturen bedeuten im Allgemeinen, dass ein rostfreier Stahl mit der höchsten Zunderbeständigkeitsgrenze ausgewählt wird. In der Phase der Auslegung gibt es jedoch noch andere Faktoren, die berücksichtigt werden müssen, wie Kriechbruch, Oxidation und Fließgrenze.

Es wurde festgestellt, dass Schäden in feuerfesten Auskleidungen, d. h. bei den Stahlankern, auf Fließen oder Kriechbruch des Stahls im Schnittstellenbereich zurückzuführen sind. Das ist auf eine Kombination aus Beanspruchung und hohen Temperaturen an der entsprechenden Stelle zurückzuführen. Bei genügend hoher Beanspruchung fließt das Ankermaterial innerhalb einer kurzen Zeit (z. B. Minuten). Bei geringeren Beanspruchungen über einen längeren Zeitraum (z. B. hunderte oder tausende von Stunden) verformt sich der Anker und bricht aufgrund von Kriechmechanismen.

Die gegenwärtigen Methoden der Auslegung und räumlichen Anordnung von Ankern, die auf Erfahrungen und der Anwendung von Faustregeln basieren, sind unzulänglich und grundlegend ungenau. So sollte die Wahl des Abstands der Anker nicht mehr als ein Vielfaches der Stärke der Auskleidung getroffen werden. In der vorliegenden Arbeit wird aufgezeigt, dass die Wahl des Abstands der Anker und des Ankermaterials unter Berücksichtigung der Prozesstemperatur, der Stahlkorrosion, des Gewichts der Auskleidung, des Kriechbruchs und der Wärmebeanspruchung des Ankerstahls erfolgen muss. Danach können der Abstand der Anker und ihre Stärke festgelegt werden.

2 Generelle Schäden bei Ankern

von feuerfesten Auskleidungen

Die Standzeit von feuerfesten Auskleidungen in Anlagen hängt von der Verankerung ab. Aber trotz modernster analytischer Methoden sind Schäden an Ankern in feuerfesten Auskleidungen immer noch ein ernstes Problem, dem Ingenieure und Betreiber gegenüberstehen.

Schäden an Ankern in feuerfesten Auskleidungen statischer Anlagenteile, insbesondere in Konzepten mit zwei Schichten (Isolierschicht und Feuerseite), bereiten der Industrie immer noch große Sorgen und führen zu Verlusten von Millionen von Dollar aufgrund von Stillstandszeiten. Es gibt drei wesentliche Ursachen von Schäden am Ankerstahl. Das sind Oxidation, Kriechbruch und Fließen des Stahls. In einem dynamischen Prozess muss die zyklische Belastung, die einen Ermüdungsausfall des Ankers verursachen kann, ebenfalls berücksichtigt werden.

Eine Oxidation des Stahls ist darauf zurückzuführen, dass dieser der Luft oder dem umgebenden Prozessgas ausgesetzt ist. In Abhängigkeit von der Legierung des Ankers wird die Oxidationsrate generell mit zunehmender Temperatur zunehmen.

Ein Kriechbruch ist auf eine Kombination der Last auf den Anker, z. B. durch das Gewicht des Feuerbetons und/oder die Wärmebelastung während des Betriebs, und der Betriebstemperatur des Ankers zurückzuführen. Spannungen durch Kriechbruch treten normalerweise nach 1000, 10 000 oder 100 000 Betriebsstunden bei spezifischen Temperaturen auf. Die Kombination aus Spannung und Temperatur führt schließlich zum Materialschaden. Eine höhere Belastung und/oder höhere Temperatur führt zu einer Verkürzung der erwarteten Zeit des Schadenseintritts.

Das Fließen von Ankermaterialien ist auf eine übermäßige Belastung des Ankers während des Betriebs zurückzuführen. Normalerweise wird es begleitet durch eine Bewegung des Feuerbetons auf der Feuerseite, die durch die fehlende oder falsche Unterstützung und/oder Einspannung des Feuerbetons verursacht wird. Die Bilder 1 und 2 zeigen zwei Schadensfälle, wie sie oben beschrieben werden.

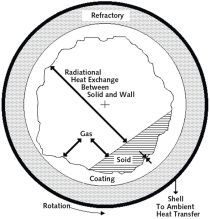

Die Haftung der Betone der Isolierschicht und der Feuerseite ist bestenfalls als mangelhaft zu bezeichnen. Unterschiede in den Ausdehnungseigenschaften zwischen den beiden Materialien bedeuten, dass sich die Feuerseite getrennt von der Isolierschicht bewegen kann. Die Tatsache, dass die Isolierung einen hohen Wärmewiderstand hat, bedeutet, dass der Anker an der Schnittstelle hohen Temperaturen ausgesetzt ist. Folglich sind die Masse des feuerfesten Materials und die thermischen Belastungen in dieser Zone hoher Temperaturen sowie die mechanischen Eigenschaften des Ankermaterials bei Betriebstemperatur von Wichtigkeit.

Es ist daher erforderlich, die beschriebenen Schadensarten als Kombination bei der Auslegung der feuerfesten Auskleidung zu berücksichtigen. Leider können Kriechen, Wärmebelastung und Oxidation gleichzeitig auftreten. Das bedeutet, dass ein Faktor nicht losgelöst von den anderen betrachtet werden kann. So kann die Auswahl des Ankermaterials nur auf Basis der Zunderbeständigkeitsgrenze zu einem frühen Schaden an der feuerfesten Auskleidung führen, da die anderen Faktoren nicht berücksichtigt wurden.

3 Auswahl von Stahlankern – gegenwärtige Methoden

Höhere Temperaturen des Prozessgases bedeuten normalerweise, dass eine weniger herkömmliche Legierung (mit einem höheren Legierungsgehalt) gewählt wird. Die gebräuchlichste Legierung für Bedingungen bei mehr als 1000 °C ist rostfreier Stahl der Güteklasse 310 (310 ss). Es werden aber auch andere Legierungen eingesetzt, einschließlich 253 MA, DS alloy und Inconel 601.

Sowohl 253MA als auch 310ss haben eine hohe Zunderbeständigkeitsgrenze in einer oxidierenden Atmosphäre. Man berichtet von 1150 °C [1]. Es ist allgemein bekannt, dass diese Legierungen unter der Bildung der Sigma-Phase im Temperaturbereich von 550 °C bis 920 °C leiden. Die Sigma-Phase beeinträchtigt den Stahl auf zweierlei Weise: Erstens verringert sie die Oxidationsbeständigkeit (da Chrom aus der Lösung zur Bildung der Sigma-Phase herausgezogen wurde) und zweitens reduziert sie bei Temperaturen unter 200 °C die Schlagfestigkeit. Die anderen Legierungen haben eine Zunderbeständigkeitsgrenze, die der von 310ss gleich ist oder geringer ist als diese.

Die Special Metal Corporation [2] ist der Ansicht, dass DS alloy beständig gegen die Sigma-Phase ist und unbegrenzt innerhalb des Bereichs von 600 °C bis 920 °C ohne Angst vor einer Versprödung durch die Sigma-Phase erhitzt werden kann. Unsere Forschungen haben jedoch gezeigt, dass DS alloy eine chromreiche zweite Phase bilden kann, die der Sigma-Phase ähnlich, wenn nicht tatsächlich eine Form einer Sigma-Phase

ist. Veröffentlichte Daten zum rostfreien Stahl 310 und zur Legierung DS zeigen, dass es leichte Unterschiede bezüglich der mechanischen Eigenschaften gibt (Tabelle 1). Es gibt keinen Unterschied in der Betriebstemperatur des Materials.

4 Ankerabstände

Der Abstand zwischen Ankern einer feuerfesten Auskleidung wird im Allgemeinen nach einer Faustregel bzw. empirischen Formeln gewählt. In der Praxis gibt es eine Tendenz zu einem Abstand von 200 mm bis 350 mm und die Orientierung, dass Anker um 90 ° bzw. einen anderen Winkel versetzt sein sollen. Wenn nicht genügend Anker vorhanden sind, steigt das Risiko, dass Abschnitte der feuerfesten Auskleidung nicht unterstützt werden. Wenn zu viele Anker installiert werden, steigt das Risiko einer schlechten Verfestigung bzw. der Rissbildung. Wenn feuerfeste Auskleidungen über Kopf angebracht werden, beträgt der Abstand zwischen den Ankern im Allgemeinen ca. 200 mm.

Eine in der Industrie oft angewendete Faustregel für den Abstand lautet dreimal die Dicke der Auskleidung, um eine stabile feuerfeste Auskleidung beizubehalten. Das Ziel besteht darin, dass die Wahrscheinlichkeit eines herausfallenden Stücks beim Auftreten von Rissen in der Auskleidung sehr gering bleibt. Eine weitere Funktion der Anker besteht darin, um eine „grüne“ Auskleidung an ihrem Platz zu halten, speziell in hängender Position, zu verhindern, dass Material während der Installation absackt oder herunterfällt. Wenn die Abstände der Anker jedoch zu dicht sind, kann eine Verfärbung (schlechte Verfestigung) auftreten, was für die Integrität der Auskleidung sehr schädlich sein kann.

Laha [5] berichtete, dass der Ankerabstand von der Konfiguration des Mantels bzw. des Gefäßes, der erwarteten Arbeitsatmosphäre, dem Material und der Stärke der Auskleidung, der auferlegten Last und der Stärke der Spannungen bei Schwingungen usw. abhängt. Zylindrische Gefäße mit einem kleinen Durchmesser, die mit Feuerbeton ausgekleidet sind, sind oft selbsttragend. Nach [5] beträgt der minimale Abstand bei dünnen, leichten Auskleidungen 150 mm

und maximal 300 bis 400 mm bei dicken, schweren Auskleidungen. Die Deutsche Gesellschaft [6] gibt an, dass der Ankerabstand sich im Bereich von 1,5 bis 2,5 mal der Stärke der Auskleidung bewegen sollte.

Bei [7] wird der Ankerabstand für eine Decke nach folgender empirischer Gleichung berechnet:

la = a ✻ 0,067 ✻ y

kgfref

wobei a der Ankerdurchmesser, y die Dehngrenze des Ankermaterials bei einer Temperatur und kgfref das Gewicht der feuerfesten Auskleidung ist.

Auch bei Anwendung dieser Formel kann der Ankerabstand leicht überschätzt werden. Nach [8] soll der Ankerabstand von der Konfiguration der Auskleidung, der Temperatur, vom Material und von der Stärke der Auskleidung abhängen und zwischen 150 mm bei leichten Auskleidungen und 450 mm bei dicken, schweren Auskleidungen schwanken.

Laha [5] berichtete, dass Anker mit gleich langen Schenkeln eine gleiche Ausdehnung haben und das Material vom Mantel wegdrücken können, was schließlich zur Entwicklung von Scherebenen führen kann. Dieses Problem kann bei Anwendungen im niedrigen bis mittleren Temperaturbereich vermieden werden, indem die Schenkel eines V-Ankers ungleich lang gestaltet werden. Entsprechend gestattet ein Y-Anker mit ungleichen und gekröpften/gewellten Schenkeln eine Ausdehnung in verschiedene Richtungen, wodurch eine Ausdehnung nach außen vom ausgekleideten Mantel reduziert wird.

Chen et al. [3] untersuchten einen feuerfest ausgekleideten Zylinder mit starren Ankern („Ochsenhorn“ ohne Beschichtung oder nur mit beschichteten Spitzen) und einigen biegsamen Ankern (einschließlich S-Stab, komplett beschichtetem „Ochsenhorn“ und dem vorgeschlagenen federförmigen Anker). Die Innenfläche der Auskleidung wurde mit zwei Wärmezyklen beaufschlagt.

Die Versuchsergebnisse zeigten, dass in der Nähe der als „biegsam“ bezeichneten Anker, wie der federförmige Anker und der S-Stab, flachere Risse auftraten. Das scheint ein Anzeichen für die Überlegenheit derartiger Anker gegenüber starren Ankern bei Auskleidungen von heißen Mänteln zu sein.

Die allgemeine Faustregel und Richtlinien, die den Ankerabstand zur Stärke der Feuerseite in Beziehung setzen, sind grundsätzlich falsch. Die Angabe, dass der Ankerabstand ein Mehrfaches der Stärke der Feuerseite betragen sollte, bedeutet, dass der Abstand mit der Stärke zunehmen muss. Das bedeutet, dass, wenn die Masse des Materials zunimmt, die Belastung des Ankers auch bei gleicher Ankergröße zunimmt. Eine solche Herangehensweise wird offensichtlich zu einem Ankerschaden führen, insbesondere an der Schnittstelle, wo erhöhte Temperaturen bedeuten, dass der Anker schlechtere mechanische Eigenschaften aufweist. Der Abstand von Ankern muss auf der Beanspruchung basieren, d. h. Schnittstellentemperatur, Masse der vom Anker getragenen feuerfesten Auskleidung, Materialart des Ankers, Oxidationsrate, Kriechbruchfestigkeit und Wärmebeanspruchung sind zu berücksichtigen, wenn der Abstand zwischen Ankern festgelegt wird.

5 Ankerspitzen und -beschichtung

Es gibt eine Reihe von Theorien zur Stärke der Materialschicht über der Ankerspitze. Nach [5] muss die Eindringtiefe der Anker in die Auskleidung wenigstens 2/3 Stärke der Auskleidung betragen. Es wird jedoch auch allgemein akzeptiert, dass die Beschichtung der Ankerspitze 25 mm bis 30 mm betragen muss. Für dicke Auskleidungen (> 200 mm) berichtete Laha [5], dass die Beschichtungen von Ankern zwischen 40 und

60 mm schwankten. Plibrico [7] empfahl, dass für eine Decke die Beschichtung der Ankerspitze 1/4 der Stärke der Auskleidung und für eine senkrechte Wand 1/3 der Auskleidungsstärke betragen sollte. Banerjee [8] veröffentlichte, dass eine Schicht von 25 mm zwischen Feuerseite und Ankerspitze gängige Praxis sei.

Man nimmt an, dass der Einsatz von Plastikspitzen auf Ankern bei der Aufnahme unterschiedlicher Ausdehnungen zwischen der feuerfesten Auskleidung und dem Anker hilfreich ist und zur Reduzierung von Rissbildungen oder Abplatzungen führt. Laha [5] berichtete, dass diese Praxis die gesamte Haltekraft und Festigkeit der Verankerung reduzieren kann, während Chen et al. [3] berichtete, dass eine Beschichtung der Ankerspitze generell die Schubwirkung des Ankers verringern kann.

Im Rahmen der Untersuchungen wurden Schäden der feuerfesten Auskleidung um den Bereich der Ankerspitze und die Bedingungen der Ankerspitze untersucht. Dabei wurde durch Analysen von Proben (visuell und metallurgisch), die bei laufendem Betrieb entnommen wurden, festgestellt, dass Plastikspitzen in einer oxidierenden Umgebung zu einer beträchtlichen Zunahme der Schädigung des Ankers in diesem Bereich führen. Bild 3 zeigt die Wirkung der Plastik auf die Oxidation der Spitze.

Die Untersuchung zahlreicher feuerfester Auskleidungen mit und ohne Plastikspitzen auf den Ankern hat wenige visuelle Beweise der Schädigung des Betons der feuerfesten Auskleidung auf Grund unterschiedlicher Ausdehnung erbracht. Es wurde auch eine numerische Modellierung durchgeführt,

um die Wahrscheinlichkeit der Rissbildung in der feuerfesten Auskleidung unter Wärmebeanspruchung zu bewerten. Im vorliegenden Fall wurde eine numerische Analyse der Struktur feuerfester Auskleidungen mithilfe einer Software zur Mechanik nicht linearer Brüche, ATENA [9], vorgenommen, die speziell für Materialien aus Stahlbeton entwickelt wurde und ideal geeignet ist für die Analyse von Strukturen feuerfester Aus-

kleidungen mit Stahlankern. Es wurden typische Auskleidungsprofile mit Ankern von 8 mm Durchmesser untersucht, und es wurde festgestellt, dass die Ankerspitze, wenn sie in die Auskleidung der Feuerseite eingeschlossen ist, zusammengedrückt wird (vorausgesetzt, es gibt keine Hohlräume um den Anker herum). Eine Rissbildung an der Ankerspitze tritt selten auf.

Bild 4 zeigt die Ergebnisse einer numerischen Analyse einer aus zwei Schichten bestehenden feuerfesten Auskleidung. Die Festigkeit der Feuerseite beträgt f’cu = 80 MPa und die der Isolierschicht lautet f’cu = 4 MPa. Die Temperatur der Feuerseite beträgt 1107 °C und die des Mantels ist 157 °C. Die modellierten Anker (8 mm Durchmesser) waren Betonstahl unter Temperatureinwirkung. Die Analyse zeigt, dass eine Rissbildung im Beton der Feuerseite um die Ankerspitzen herum nicht auftritt. Die Ergebnisse der Analyse stimmen mit unseren visuellen Beobachtungen überein. Es wird geschlussfolgert, dass die Verwendung von Plastikspitzen auf Ankern eine Rissbildung im Beton der Feuerseite um die Ankerspitzen herum nicht reduziert. Tatsächlich erhöht der Einsatz von Plastikspitzen die Oxidation/das Aufkohlen der Ankerspitze.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.