Zementsäcke – die nächste Generation

WINDMÖLLER & HÖLSCHER

Mit der zunehmenden Produktion von Zement und dem Bau neuer Zementwerke wird eine bessere Lösung für das Verpacken von Zement erforderlich. Kreuzbodensäcke aus PP-Gewebe bieten eine Reihe von Vorteilen gegenüber genähten PP-Gewebesäcken.

1 Jutesäcke für Zement

Unbeschichte HDPE – Säcke stellten sich aufgrund ihrer geringen Temperaturbeständigkeit als ungeeignet für die Verpackung von Zement heraus. Gefertigt aus PP‑Bändchen waren sie dagegen eine sehr gute Lösung für die Verpackung von Zement in Indien. Die PP-Bändchen wurden auf Bändchen-Reckanlagen gefertigt und dann auf Rundwebmaschinen zu schlauchförmigem Gewebe verwebt. Nach den Trennen der so hergestellten Gewebeschläuche in Schlauchabschnitte mit Hilfe eines beheizten Messers oder Drahts erfolgte der Druck und das bodenseitige Abnähen in Handarbeit. Auf diese Weise werden die Gewebesäcke hergestellt, die man heute im ganzen Land sehen kann.

Derartige Säcke boten eine Reihe von Vorteilen, wie niedrige Kosten, gute Verfügbarkeit, geringes Ausrieseln, guter Schutz gegen Feuchte, hohe Werbewirksamkeit dank der Möglichkeit eines guten graphischen Aufdrucks, geringeres Verpackungsgewicht, geringere Transportkosten usw.

Die zunehmende Konkurrenz auf dem Zementmarkt, attraktive Exportmöglichkeiten und der wachsende Bedarf an automatischen Füll- und Palettieranlagen sind Gründe für eine bessere und technisch hochwertigere Lösung in Indien. Der deutsche Maschinenhersteller Windmöller & Hölscher hat für Säcke, die nach dieser Technologie hergestellt werden, den Markennamen AD proTex-Säcke eingeführt. Sie bieten verschiedene Vorteile, wie eine bessere Optik, weniger Staubaustritt, geringeren Produktverlust, geringere Bruchrate, leichteren Transport etc., was neben den o.a. Vorteilen die Distributionskosten auf dem Weg vom Zementverpacker bis zum Endabnehmer senkt (Bild 1).

2 Herstellung von AD proTex-Säcken

3 Ausrüstungen und verschiedene Verfahren

eine homogene Schmelze bei gleichmäßigen Temperaturen zu liefern. Die Temperatur der Schmelze muss ausreichend hoch sein, um den Rohstoff vollständig aufzuschmelzen, ohne dessen Polymere dabei übermäßig abzubauen (Abbau beschreibt die Kürzung der Polymerketten durch Überhitzung).

dem Extrudat die gewünschte Form und Dimension zu geben (in unserem Fall eine Folie, die schließlich geschlitzt wird, um Bändchen herzustellen).

Einarbeiten weiterer Materialien, wie Additiven, Pigmenten usw.

In den noch unverstreckten Bändchen liegen die Polymerketten in ungeordneter Form vor. Der nachfolgende Reckprozess (d. h. Längung) zieht die Bändchen etwa im Verhältnis von 1:5,5 aus, wodurch sie dünner und schmaler, vor allem aber die Polymerketten in Längsrichtung orientiert werden. In der Orientierung ist die Ursache ihrer hohen Zugbelastbarkeit zu sehen. Um die Orientierung zu erleichtern, durchlaufen die Bändchen einen Heißluftofen, in dem sie auf Erweichungstemperatur (Präzise: Kristallitschmelztemperatur) gebracht werden.

Kurz nach dem Verlassen des Ofens werden die verstreckten Bändchen mit Hilfe beheizter Walzen erneut erwärmt, um die Spannung abzubauen, die sich während der Orientierung im Gefüge der Bändchen bildet. Dadurch wird ein Schrumpfen der Bändchen bzw. des Gewebes durch eine spätere Erwärmung vermieden, wie sie z. B. während der Extrusionsbeschichtung auftritt. Nach abschließender Kühlung mit Hilfe von Kühlwalzen werden die Bändchen mit Hilfe der Spuler auf Aluminium-Wickelhülsen gewickelt.

Der Prozess beginnt mit der Beschickung der Extrusionsbeschichtungsanlage mit Rollen von schlauchförmigem (oder auch flachem) Gewebematerial, das auf den Webmaschinen hergestellt wurde.

Die Schmelze aus dem Extruder wird über eine Breitschlitzdüse auf das PP-Gewebe aufgetragen. Mit Hilfe eines Wendestangensystems auf der Maschine ist es möglich, Vorder- und Rückseite des Gewebes mit einer einzigen Düse zu beschichten. Zur Kühlung des beschichteten Gewebes dient eine Kühlwalze, deren Oberfläche die Rauigkeit des fertigen Materials definiert. Je nach Verwendung polierter oder mattierter Walzen kann man eine glänzende oder matte Oberflächen des Gewebes erhalten.

Der Bodenleger verbindet die Fügestellen des beschichteten Gewebes ausschließlich mit Hilfe heißer Luft und Druck. Die Luft wird mit Hilfe von Düsen auf auf die Ventil- und Bodendeckblätter sowie das Gewebe des Sackes gerichtet, wodurch deren Beschichtung erweicht. Unmittelbar darauf folgendes Zusammenpressen der Fügeteile stellt die Verbindungen her..

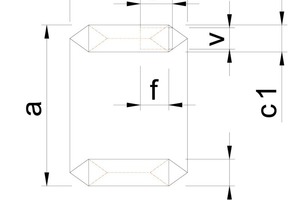

Es ist natürlich sehr wichtig, dass der AD proTex-Sacks mit der richtigen Geometrie sowie exakten Abmessungen produziert wird. Daran hat die Qualität des Ausgangsgewebes entscheidenden Anteil. Tabelle 3 zeigt die Anforderungen an Gewebe für AD proTex-Säcke.

4 Vorteile der AD proTex-Säcke

Der Sack entsteht durch Heißluftsiegelung. Daher ist bei der Produktion weder Nähen noch Kleben erforderlich. Der Verzicht auf Klebstoffe macht diese Methode umweltfreundlich und gestaltet die Produktion einfacher und kostengünstiger.

AD proTex-Säcke werden mit minimalen Längen- und Breitentoleranzen produziert, so dass ein gleichmäßig hoher Füllgrad eingehalten werden kann. Enge Toleranzen machen die Säcke geeigneter für automatische Abfüllanlagen und tragen zu einem leichteren Palettieren bei.

Der Sack trägt durch seine Konstruktion zur Steigerung der Packmaschinenproduktivität und der Minimierung von Zementstaubentwicklung beim Absacken bei. Die AD proTex-Säcke verfügen über Mikrolöcher, die dazu beitragen, dass die Luft bei der Befüllung entweichen kann und gleichzeitig nur ein Minimum von Zement freigesetzt wird. Die Größe und das Muster der Mikrolöcher kann leicht gesteuert werden, um die Füllleistung zu optimieren und die Staubentwicklung im Griff zu behalten. Effiziente Mikroperforationen tragen auch dazu bei, den Bruch gefüllter Säcke beim Transport zu reduzieren.

Die Fügestellen des Sackes zeichnen sich durch eine außerordentlich hohe mechanische Belastbarkeit aus. Wenn sie jedoch einmal geöffnet wurden, um das darin befindliche Produkt zu entnehmen, können sie nicht wieder verschlossen werden, was sie sehr manipulationssicher macht.

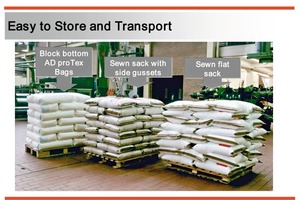

Beim Füllen nimmt der Sack eine Kastenform an, so dass er leichter gestapelt werden kann (Bild 5, 6) und mehr Oberfläche für den Druck anbietet als andere Sackformen. Das Logo des Herstellers und andere Informationen sind bereits im gestapelten Zustand von den Seiten her lesbar. Das verbessert die Wahrnehmung durch Kunden und steigert die Werbewirkung.

Beschichtetes Gewebe hat eine glattere Oberfläche als nicht beschichtetes Material, was eine höhere Druckqualität erlaubt. Auf AD proTex-Säcke können daher anspruchsvollere Drucke in einer sehr guten Qualität gedruckt werden.

AD proTex-Säcke können als eine langfristige strategische Lösung für die Zementindustrie angesehen werden. Der Sack wird bereits auf dem indischen Markt verwendet und findet eine hohe Akzeptanz bei den Endabnehmern. Ähnliche Trends sind in vielen Ländern der Welt beobachtet worden, und einige der indischen Nachbarländer haben bereits vollständig auf AD proTex-Säcke umgestellt.

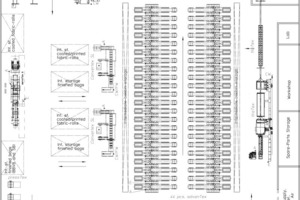

5 Projekt zur Produktion von AD proTex-Säcken

Die erforderliche Produktionsfläche beträgt etwa 4500 m². Hinzu kommen Flächen für Büros, Sozialräume, das Labor und das Lager, so dass die erforderliche Gesamtfläche rund 6000 m² beträgt. Die Planung geht von einem Energiebedarf von ca. 1 MW für das gesamte Projekt einschließlich aller Versorgungsanlagen aus. Der Druckluftbedarf liegt bei 300 m³/h.

In Tabelle 4 ist der geschätzte Bedarf an Arbeitskräften dargestellt, um eine Anlage mit einer Leistung von mehr als 50 Millionen Säcken pro Jahr zu betreiben. Die Anzahl hängt von der Leistungsfähigkeit und anderen Größen ab.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.