Vergleich von gemessenen und berechneten Temperaturverläufen in GGR- und RCE-Öfen

UNIVERSITY MAGDEBURG/FELS-WERKE

Mit Experimenten und Modellrechnungen können Temperaturvariationen in verschiedenen Öfen ausgewertet werden. So sind beispielsweise Rückschlüsse auf den optimalen Ofenbetrieb und die optimale Feuerfestausmauerung möglich.

In allen Fällen bestehen im Querschnitt der Öfen signifikante Temperaturdifferenzen...

In allen Fällen bestehen im Querschnitt der Öfen signifikante Temperaturdifferenzen von bis zu 400 °C. Der Vergleich der Messungen mit den Simulationsberechnungen zeigt, dass die Messwerte nahe der Kalkoberflächentemperatur liegen. Des Weiteren ist den Simulationsergebnissen zu entnehmen, dass die Temperaturen der Kalkpartikel im GGR-Ofen maximal etwa 1200 °C betragen, während im RCE-Ofen Partikeltemperaturen im Bereich von 1500 bis 1600 °C erreicht werden.

1 Einleitung

Mit den Modellen ist es möglich, die Kern- und Oberflächentemperaturen der Solidpartikel, die Gastemperatur, den Rest-CO2-Gehalt, den Druckverlust und den lokalen Wandwärmeverlust zu bestimmen. Wie in [1,2] beschrieben, ist die Messung von Temperaturprofilen in Schachtöfen aufgrund der Schüttbettbewegung und der hohen Temperaturen in der Brennzone äußerst schwierig. Aus der bisherigen Literatur liegen kaum Informationen über gemessene Temperaturen im Ofen vor. Gemäß den Recherchen des Autors, existiert lediglich ein Artikel, der Messergebnisse in einem Ringschachtofen präsentiert [3]. Deshalb wurden zum Vergleich von berechneten Temperaturverläufen aus mathematischen Modellen mit Hilfe von Thermoelementen axiale Temperaturverläufe in einem GGR- und zwei RCE-Öfen in Deutschland gemessen. Alle Messungen sowie auch die Simulationsergebnisse wurden zusammengefasst, so dass die prinzipiellen Temperaturdifferenzen zwischen den GGR- und RCE-Öfen verglichen werden können.

2 Versuchsdurchführung

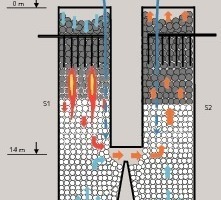

Der Ablauf der Temperaturmessung in den beiden RCE-Öfen (A und B) ist analog dem des GGR-Ofens. Im Fall A des RCE-Ofens (Durchsatz 200 t/d), wurden zwei Thermoelemente mit je einer Länge von 30 m und einem Durchmesser von 6 mm genutzt, wohingegen im Fall B (Durchsatz 180 t/d), fünf Thermoelemente mit je einer Länge von 20 m und einem Durchmesser von 3 mm verwendet wurden.

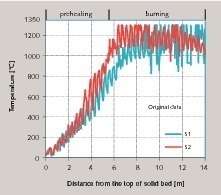

Es zeigt sich, dass zu Beginn der Vorwärmzone beide Verläufe in einem Bereich um 50 bis 100 °C fluktuieren und die Differenzen im weiteren Verlauf bis zu 300 °C in der Brennzone betragen können. Zurückzuführen ist dies auf den Betrieb der beiden Schächte in zwei verschiedenen Modi, dem Brenn- und Nichtbrennmodus mit einer periodischen Zeit von 14 min pro Zyklus. Von 0 m bis 4 m verlaufen die beiden Profile gleich. Jedoch tritt nach 4 m eine signifikante Temperaturdifferenz zwischen den beiden Profilen auf. Das Thermoelement im Schacht S1 scheint eine Verzögerung zu haben und die Temperaturen im Schacht S1 sind geringer als im Schacht S2. So betragen zum Beispiel bei etwa 6 m die Temperaturdifferenzen zwischen den beiden Schächten nahezu 300 °C. Diese Temperaturdifferenz kann aus verschiedenen Ursachen resultieren:

Das Thermoelement in Schacht S1 bewegt sich eventuell nicht vertikal mit den Steinen, sondern wird im Solidbett verschoben, so dass die eigentliche Position nicht der Soldbetttiefe gemäß Bild 4 entspricht.

Das Thermoelement in Schacht S2 befindet sich direkt unter dem Brenner (Mündung der Brennerlanze), während sich das Thermoelement in Schacht S1 zwischen den Brennerlanzen befindet.

kann die Länge der Lanzen unterschiedlich sein, da sich die Länge mit der Zeit verringert.

kann durch die Lanze der Brennstoff inhomogen in den Querschnitt des GGR-Ofens eingeblasen werden.

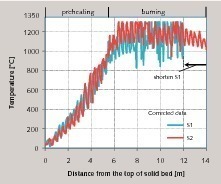

Wie zuvor erwähnt, kann das Thermoelement im Schacht S1 während der Messung verschoben worden sein. Deshalb ist die zuvor in Bild 4 gezeigte Länge um beispielsweise 2 m kürzer. In Bild 5 sind die neuen modifizierten Profile im Schacht S1 mit den Temperaturverläufen im Schacht S2 dargestellt. Es zeigt sich, dass die beiden Profile weitaus ähnlicher verlaufen, obwohl insbesondere in der Brennzone weiterhin Temperaturdifferenzen zwischen den beiden Schächten von ca. 100 °C auftreten. Für diese Differenzen könnte es zwei Erklärungen geben:

Die Betriebsbedingungen zwischen den beiden Schächten sind verschieden, obwohl dies eher unwahrscheinlich scheint.

Im Querschnitt tritt eine inhomogene Temperaturverteilung infolge der mangelhaften Brennstoffverteilung auf.

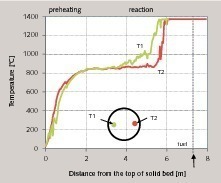

Die Bedingungen im Querschnitt des RCE-Ofens sind nicht homogen

Die aktuellen Positionen der beiden Thermoelemente entsprechen nicht denen des Bildes

Das Thermoelement T1 bewegt sich direkt zum Brenner, während das Thermoelement T2 sich zwischen den Brennern bewegt

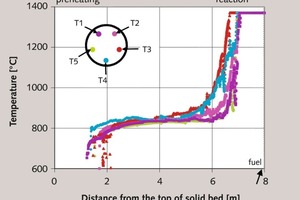

In Bild 7 sind die gemessenen Temperaturen der fünf Thermoelemente (T1 bis T5) im RCE-Ofen B dargestellt. Aufgrund technischer Probleme wurden die Temperaturen erst etwa 1,5 m vom oberen Ende des Ofens entfernt aufgezeichnet. Hierbei zeigt sich erneut, dass die fünf Thermoelemente unterschiedliche Verläufe – insbesondere nach 6 m – aufweisen. Die maximale Temperaturdifferenz beträgt 400 °C.

Wie bereits erwähnt, kann dies auf die inhomogenen Bedingungen im Querschnitt des Ofens zurückzuführen sein. Zudem zeigt sich im Bild erneut, dass alle Thermoelemente bei Überschreiten der Temperatur von 1370 °C versagen. Folglich konnten die Temperaturen in der Brennzone, welche deutlich über der Anwendungsgrenztemperatur des Typ-K Thermoelementes liegen, nicht gemessen werden. Mit Hilfe von Pt-Rh/Pt Thermoelementen könnten die Temperaturen in der Brennzone gemessen werden. Da diese jedoch erheblich teurer sind, vor allem bei einer Länge von 20 bis 30 m, kann die Notwendigkeit der Simulationsberechnungen verdeutlicht werden.

3 Vergleich der Messungen mit der Simulation

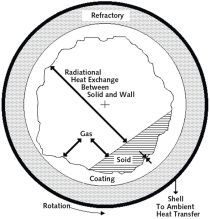

Im Bereich hoher Temperaturen ist der radiative Wärmeübergang von den Steinen zum Thermoelement höher als der konvektive Wärmeübergang

Die Thermoelemente könnten während der Messung in Kontakt mit den Steinen sein

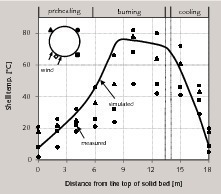

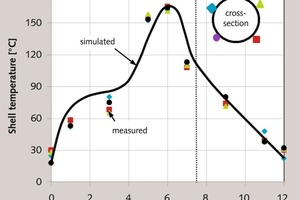

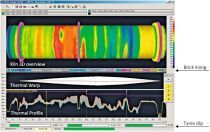

In Bild 9 sind die Temperaturen des äußeren Mantels des GGR-Ofens entlang seiner Achse abgebildet. Die Temperaturen wurden an vier verschiedenen Umfangspositionen mit einem Strahlungspyrometer gemessen. Dabei zeigt sich, dass sich die Temperaturen in Umfangsrichtung aufgrund der äußeren Windeinwirkung erheblich unterscheiden. Die Temperaturen, die auf der Seite des Staupunktes der Windrichtung gemessen wurden, sind geringer als die auf der anderen Seite gemessenen, da der konvektive Wärmeübergang im Staupunktbereich am größten ist. Weiterhin zeigt sich, dass das Simulationsprofil im Bereich der Messwerte liegt und der qualitative Verlauf mit dem der berechneten Temperaturen aus Bild 8 übereinstimmt. Die charakteristischen Werte der Simulation sind in Tabelle 1 zusammengefasst.

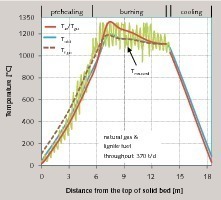

Wie bereits erwähnt wurde, ist ein Vorteil der Simulation die explizite Berechnung der Gas- und Solidtemperaturen. Es zeigt sich, dass die maximale Gastemperatur ca. 1300 °C und die des Kalks etwa 1200 °C beträgt. Alle anderen Ausgabewerte der Tabelle, wie die Abgas- und die Kalkaustrittstemperatur sowie der Druckverlust, stimmen mit Messungen an dem Ofen überein.

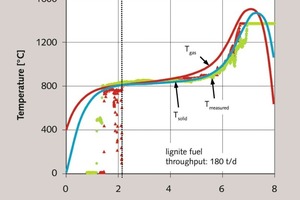

Analog dem GGR-Ofen zeigen die simulierten Profile signifikante Unterschiede zwischen dem Gas und dem Solid. Die mit dem Modell berechneten maximalen Temperaturen betragen etwa 1600 °C, wobei die Peaktemperaturen in der Nähe des Brenners erreicht werden. Leider lassen sich die Werte sowie die Positionen der Peaktemperaturen nicht mit experimentellen Messungen bestätigen. Um jedoch einen Vergleich der Positionen zu gewährleisten, wurden Messungen der äußeren Manteltemperaturen vorgenommen, deren Ergebnisse nachfolgend dargestellt sind.

In Bild 11 sind die äußeren Manteltemperaturprofile im RCE-Ofen A abgebildet. Es zeigt sich, dass der Mantel eine maximale Temperatur von 165 °C bei einer Position von etwa 6,0 m erreicht. Dabei sei darauf hingewiesen, dass diese Position mit dem Bereich der berechneten maximalen Temperaturen gemäß Bild 10 übereinstimmt.

Zusätzlich sind in Tabelle 2 die charakteristischen Werte der Simulationsberechnungen zusammengefasst. Die Abgas- und Kalkaustrittstemperaturen werden hierbei als mittlere Werte am oberen bzw. unteren Ende des Ofens ermittelt. Demnach sind die Messwerte meist etwas geringer, da am oberen Ende das Gas mit Falschluft vermischt ist und die Kalktemperatur erst nach Austritt aus dem Ofen gemessen wurde.

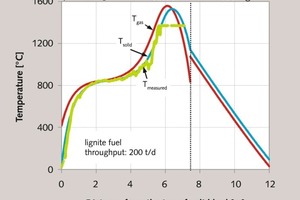

Die berechneten Temperaturprofile im RCE-Ofen B sind in Bild 12 dargestellt. Aus dem Vergleich dieser Profile mit den gemessenen Temperaturverläufen der Thermoelemente T3 und T4 (Bild 10) zeigt sich, dass die gemessenen Verläufe erneut denen der berechneten Kalkoberflächentemperatur entsprechen. Die maximalen Temperaturen werden in der Nähe des Brenners erreicht und betragen etwa 1500 °C. Leider kann die Position der Peaktemperaturen nicht validiert werden, da die äußere Manteltemperatur nicht gemessen werden konnte.

In Tabelle 3 werden ergänzend einige charakteristische Werte der Simulation aufgelistet. Aufgrund des geringeren Energiebedarfes sind die Abgas-, die Kalkaustritts- sowie die maximalen Temperaturen im RCE-Ofen B niedriger als im RCE-Ofen A (Tabelle 2).

4 Schlussfolgerungen

Die gemessenen Temperaturverläufe wurden mathematischen Modellberechnungen gegenübergestellt. Dabei zeigt sich, dass die gemessenen Temperaturen ähnlich den Verläufen der Kalkoberflächentemperaturen sind. Zudem zeigen die Ergebnisse, dass sich die Gas- und Solidtemperaturen erheblich unterscheiden. Die maximalen Temperaturen des Kalkes betragen im GGR-Ofen etwa 1200 °C, wohingegen sie im RCE-Ofen im Bereich zwischen 1500 und 1600 °C schwanken.

Schlussfolgernd können mit Hilfe des mathematischen Modells die Temperaturverläufe hinreichend genau berechnet werden, was für die praktische Anwendung von großer Bedeutung ist. Prinzipiell ist es nicht wichtig, absolute Temperaturwerte zu erhalten, sondern eher relative Werte zu bekommen. Mit dem Modell wird es ermöglicht, separate Parameter zu variieren, die meist mit anderen gekoppelt sind. Dadurch lässt sich deren Einfluss auf den gesamten Ofenprozess beschreiben. Des Weiteren lassen sich mit dem Modell Betriebspunkte des Ofens ermitteln oder Längen einzelner Zonen – etwa zur Ermittlung der Feuerfestauskleidung – bestimmen. Hierdurch können ökonomische Einsparungen vorgenommen werden.

Danksagung

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.