Wärmeüberwachung bei E-Sheng Cement in China

Das Zementwerk E-Sheng (Bild 1) befindet sich 130 km südöstlich von Chengdu, der Hauptstadt der Provinz Sichuan. Es liegt in einem umweltgeschützten Gebiet und unterliegt daher strengen Umweltauflagen. Der Steinbruch befindet sich an einem 5 km entfernten Abhang, der 500 m über der Anlagenhöhe liegt. Der Kalkstein wird mit einem einzigen Förderer abtransportiert.

Das Werk hat fünf identische Öfen mit einer Leistung von je 5500 t/d, d.h. es hat eine Gesamtleistung von 27 500 t/d und ist damit die größte Einzelanlage im Südwesten von China. Die Anlage wurde vom Nanjing Cement Institute (NCDRI)...

Das Zementwerk E-Sheng (Bild 1) befindet sich 130 km südöstlich von Chengdu, der Hauptstadt der Provinz Sichuan. Es liegt in einem umweltgeschützten Gebiet und unterliegt daher strengen Umweltauflagen. Der Steinbruch befindet sich an einem 5 km entfernten Abhang, der 500 m über der Anlagenhöhe liegt. Der Kalkstein wird mit einem einzigen Förderer abtransportiert.

Das Werk hat fünf identische Öfen mit einer Leistung von je 5500 t/d, d.h. es hat eine Gesamtleistung von 27 500 t/d und ist damit die größte Einzelanlage im Südwesten von China. Die Anlage wurde vom Nanjing Cement Institute (NCDRI) geplant. Der spezifische Wärmeverbrauch beträgt 730 kcal/kg Klinker, wobei 65 % auf den Vorkalzinierer und 35 % auf den Ofen entfallen. Jeder Ofen hat einen Durchmesser von 4,8 m und eine Länge von 74 m. Der Brennstoff zum Anfahren ist Öl, der Hauptbrennstoff ist Kohle mit einem unteren Heizwert von 5500 kcal/kg. Das Kohlebergwerk ist 25 km entfernt. Die Kohle wird über die Straße zum Werk transportiert.

Das Werk wird regelmäßig auf Emissionen überprüft. Das Management ist auf dem neuesten Stand. Das Personal ist gut ausgebildet. Somit bestehen gute Voraussetzungen, um ein qualitativ hochwertiges Produkt herzustellen. Insgesamt werden 3000 Menschen beschäftigt. 15 % der Produktion werden im Sack verkauft, der Rest lose. Die Anlieferung zu den Kunden erfolgt per Straße oder Bahn.

Die erste Linie wurde 2008 in Betrieb genommen, die letzte 2010. Aufgrund des Erdbebens im Jahr 2008 in einer Entfernung von 300 km ist der lokale Bedarf an Zement nach wie vor hoch.

Überwachung der Ofenmanteltemperatur

Jeder Ofen ist mit einem hochauflösenden Scanner ausgerüstet, der den Anlagenfahrer bei Problemen mit der Ausmauerung bzw. mit dem Ansatz sowie bei möglichem Fehlverhalten des Ofens warnt.

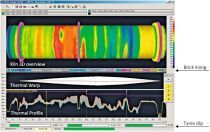

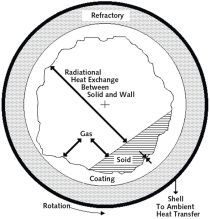

Das Grundprinzip des Scannersystems (Bild 2) von Drehöfen wurde bereits vor etwa 30 Jahren entwickelt und im Laufe der Zeit entsprechend dem technischen Fortschritt und den Bedürfnissen der Anwender immer wieder verbessert. Heute sind die Scannersysteme für die kontinuierliche Überwachung der Ofenmanteltemperatur ein wichtiger Bestandteil der Prozessüberwachung in Zementanlagen. Sie helfen einerseits den Anlagenfahrern, den Brennprozess besser zu steuern und andererseits ‚Hot Spots’ zu vermeiden. ‚Hot Spots’ können ja dazu führen, dass der Ofen für einige Tage komplett angehalten werden muss, ja sogar Wochen, wenn der Mantel stark verkrümmt ist. Die auf dem Markt erhältlichen einzelnen Systeme sind bezüglich der Leistung sehr unterschiedlich, und man sollte die Unterschiede sorgfältig abwägen, um maximal von dem System profitieren zu können. Ein Hochleistungsgerät mit hervorragender räumlicher und Wärmeauflösung ist ein Muss. Die untersuchte Stelle auf dem Ofen muss klein genug sein, um das Herunterfallen eines einzelnen Steins zu entdecken, und das Signalrauschen des Infrarotdetektors muss so gering wie möglich sein, um kleine Temperaturänderungen identifizieren zu können.

Wenn die o.a. Voraussetzungen erfüllt sind, und nur dann, wird eine sorgfältig ausgetestete Software wertvolle Informationen zum frühen Entdecken der ‚Hot Spots’, zum Echtzeitverschleiß der Ausmauerung und zur Ansatzstärke sowie zur Überwachung des Laufringschlupfs liefern. Außerdem liefert die Anzeige der thermischen, nicht achsensymmetrischen Verwindung Informationen zu Prozessänderungen im Ofen, wie z.B. Entwicklung des Ansatzes, Ofenstöße durch nicht verbranntes Material, Flammenregelung usw. Mit diesem Wissen kann der Anlagenfahrer frühzeitig die erforderlichen Maßnahmen ergreifen, indem er sehr schnell auf die Manteltemperatur, die Verwindung und das Laufringspiel reagiert. Wenn zum Beispiel durch die Anzeige der thermischen Verwindung eine ungleichmäßige Temperaturverteilung entdeckt wurde, kann der Anlagenfahrer die Flammeneinstellung und die Ofendrehzahl ändern, um die Brennbedingungen anzupassen und den Ansatz zu homogenisieren, was zu einer Verringerung der Achsenverschiebung führt.

Die Anzeige der thermischen Verwindung (Bild 3) hilft, folgende Risiken zu bewerten:

‚Hot Spots’ unter den Laufringen

übermäßige Abplattung des Mantels unter den Laufringen

Laufringverengung auf dem Mantel

Brechen von Laufringen entsprechend Ermüdungskriterien

Lockerung der Laufrollen auf ihrer Welle

Abblättern der Laufrollen

Festfressen der Lagerbuchsen

Der Computer des Scannersystems hat die Möglichkeit, mit dem DCS der Anlage über OPC zu kommunizieren, so dass die Anlage wichtige Informationen vom Scannersystem erhalten kann, wie z. B.:

Ofendrehzahl

Status des einzelnen Laufringschlupfs

Individueller Alarmstatus

Wert des Koeffizienten der Luftübertragung

Temperatur des Referenzkörpers (blackbody)

Wärmeverlust des Ofenmantels

OPC-Kommunikationsstatus

Die Anlage

Die Anordnung der einzelnen Scanner erfolgte unkompliziert, d. h. 25 m vom Ofen entfernt (mit einem Blickfeld des Abtastkopfes von 112 °C).

Das Signal eines jeden Scanners wird über faseroptische Kabel einer Signalverarbeitungseinheit eingegeben. Die Verarbeitungseinheit befindet sich im Elektronikraum neben der Schaltwarte und ist über ein Ethernetkabel mit dem Computer und dann mit dem Monitor verbunden (Bild 4).

Die Vorbereitungsarbeiten vor der Inbetriebnahme umfassten die Errichtung des Scannerturms und der Tragkonstruktion, der Konsolen für die Ofenkontaktschalter sowie die Kabelinstallation.

Nach Ankunft im Werk überprüfte ein chinesischer Ingenieur die Installationsarbeiten. Um die gesamte Ofenachse sehen zu können, ist eine Feinpositionierung des Abtastkopfs (mit Hilfe eines Oszilloskops) erforderlich. Das ist normalerweise eine einfache Aufgabe. Wenn das jedoch an der Spitze eines 15 m langen schwankenden Masts mit drei Leuten (1 Mann von HGH und 2 Monteure/Schweißer) stattfindet, kann es schon ein wenig ungemütlich werden, insbesondere, da der Zugang durch die Mitte des Stützmasts selbst erfolgt!

Wenn die Installation der Hardware beendet ist, beginnt die Konfiguration der Software. Es ist eine spezielle Software für die Linearisierung von Bildern, der Eigenschaften von Ausmauerungssteinen und der Zugangsparameter entsprechend den Erfahrungen der Anwender. Wenn diese Einrichtung abgeschlossen ist und alles in Ordnung ist, folgt das Training, das normalerweise einen ganzen Tag dauert.

Schlussfolgerung

Alle Scanner haben seit der ersten Inbetriebnahme fehlerfrei gearbeitet. auch wenn die widrigen Wetterverhältnisse in China die Installation nicht gerade begünstigten.

Auch heute arbeiten die Scannersysteme immer noch reibungslos, und alle Funktionen laufen normal.

Das Personal der Anlage ist mit den Systemen sehr zufrieden, die leicht zu handhaben sind (chinesisches Menü) und klare und genaue Bilder liefern.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.