Niedertemperatur-Trocknung: Eine Fallstudie

STCAbfallbehandlungsverfahren in Anlagen zur Restenergierückgewinnung sind eine der besten Reststoffentsorgungsoptionen. Effizient getrockneter Klärschlamm mit einem unteren Heizwert (Hu) von 2000-4500 kcal/kg kann als Standardbrennstoff eingesetzt werden und zur Verminderung von Primärenergieverbräuchen und CO2-Emissionen beitragen.

1 Einleitung

1 Einleitung

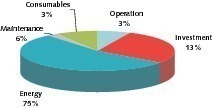

In jüngster Zeit haben verbesserte Abwasserbehandlungsverfahren sowie die Einhaltung der EU-Richtlinien zur Wasserqualität eine dramatische Zunahme der bei der Abwasserbehandlung anfallenden Schlammmengen bewirkt. Daher stellt die angemessene Schlammbewirtschaftung gegenwärtig eine große Herausforderung dar. Die Konkurrenz zwischen dieser Abfallart und kompostierten Siedlungsabfällen hat, in Verbindung mit strengeren Gesetzesvorgaben, zu einer Verringerung der Möglichkeiten des Einsatzes von Klärschlamm in der Landwirtschaft geführt. Angesichts dieser Situation, die noch durch das Verbot der direkten Schlammdeponierung verschärft wurde, sind die Anstrengungen zur Optimierung von Verfahren zur energetischen Verwertung von Klärschlamm intensiviert worden. Dabei stieß man auf eine Reihe von wirtschaftlichen Schwierigkeiten, die hauptsächlich dem hohen Energieverbrauch geschuldet sind, der 30 % bis 50 % der gesamten Betriebskosten ausmachen kann [2].

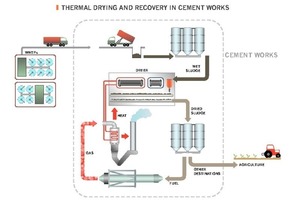

2 Klärschlammverwertung in der Zementindustrie

Aufgrund der besonderen Merkmale des Zementproduktionsprozesses bietet der Einsatz von Klärschlämmen und anderen Abfallstoffen in der Zementindustrie bestimmte allgemein anerkannte Vorteile – und zwar unabhängig davon, ob die dabei erzeugte Energie verwertet wird oder nicht. Das ist auch der Grund für das steigende Interesse an diesem Ansatz und dessen stetige Weiterentwicklung in den letzten Jahren. Die wichtigsten Vorteile sind:

Durch den Einsatz alternativer Brennstoffen wird nicht nur eine Verminderung der fossilen Brennstoffe im Zementproduktionsprozess erreicht, sondern auch die Vermeidung von CO2-Emissionen, die bei anderen Abfallentsorgungswegen anfallen würden. Das Ergebnis ist die Reduzierung der gesamten Emissionen an Treibhausgasen (THG), sowohl durch die Zementindustrie und die Abfallentsorgungswirtschaft. So berechnete Cembureau [4] beispielsweise, dass die Verbrennung von Biobrennstoffen (bzw. Lösungsmittelabfällen) in einem Zementofen die Emissionen im Vergleich zu den Emissionen bei deren Entsorgung in einer Müllverbrennungsanlage (MVA) um 18 % (bzw. 21 %) reduzieren kann.

Die erhöhte Energieeffizienz des Zementofens kann durch den direkten Eintrag des Abfalls in den Klinker ohne jegliche Zwischenverarbeitung erreicht werden. Dabei fallen weder Aschen noch sonstige Abprodukte an, da diese in den Klinker eingebunden werden.

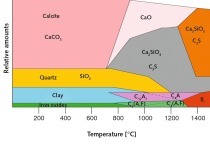

Die Betriebsbedingungen im Zementofen – im Wesentlichen Betriebstemperatur, Verweildauer und Oxidationsbedingungen – maximieren die Rückhalterate potenzieller umweltbelastender Stoffe (wie z. B. Schwermetalle) ohne Qualitätsminderung des Hauptrohstoffes, Zement.

3 Thermische Klärschlammtrocknung

Der Hauptzweck des thermischen Trocknungsverfahrens ist die Reduzierung des Schlamm-Wassergehalts mit dem Ziel, die Menge der in Aufbereitungsanlagen anfallenden Schlämme – möglichst in situ – wesentlich zu vermindern, um die anschließende Entsorgung zu erleichtern. Daher fokussiert das thermische Trocknungsverfahren auf die Endnutzung des Schlamms, will die zu entsorgenden Produktmengen reduzieren und stabilisieren, um sowohl Lagerung und Umschlag zu erleichtern als auch die Heizkraft zu erhöhen. Nach der thermischen Trocknung besitzt Klärschlamm einen unteren Brennwert (Hu) zwischen 2000 und 4500 kcal/kg.

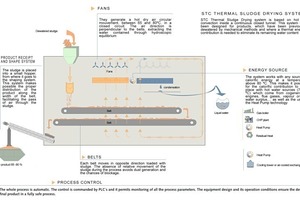

4 Das Klärschlammtrocknungsverfahren STC

Die Anlage ist mit zwei Förderbändern ausgelegt, die den Schlammtransport durch den Tunnel übernehmen, in dem trockene Heißluft bei einer Temperatur von 65–80 °C senkrecht zu den Bändern zirkuliert. Die vom Belüftungssystem ständig nachgeförderte Luft durchströmt das Feuchtgut und entzieht dem Schlamm Wasser bis zur hygroskopischen Ausgleichsfeuchte. Die Feuchtluft des Rückstroms kondensiert in Austauschern innerhalb des Tunnels und entfernt dabei das vom Schlamm getrennte Wasser bei gleichzeitigem Eintrag neuer Wärmeenergie. Dabei wird die Luft umgewälzt und das Verfahren in einem geschlossenen Luftkreislauf geführt.

Darüber hinaus ist zu beachten, dass das Niedertemperatur-Trocknungsverfahren ein Abscheiden weiterer im Schlamm befindlicher umweltbelastender Stoffe verhindert und somit sicherstellt, dass diese nicht zurück ins Wasser gelangen. Folglich wird Wasser mit einer hohen Güte erhalten, das – je nach Art des behandelten Schlamms – nur sehr geringe Mengen an mitgeführten Substanzen enthält.

5 Energieversorgung für das Trocknungsverfahren

KWK-Anlagen: Hier werden nicht nur die Abgase, sondern auch Kühlwasser und niedrig-energetische Abgase (50 % der von der KWK-Anlage erzeugten Wärme) eingesetzt, bis der maximale Wirkungsgrad der Anlage erreicht ist.

Wärmeerzeugung mittels anderer thermischer Verfahren, wie z. B. Abwärme von MVA-Schornsteinen, Kondensationswärme von Turbinen, Gase aus Vergasungsprozessen, usw.

Wärmepumpen oder ähnliche Ausrüstungen können ebenfalls eingesetzt werden.

Wärme aus erneuerbaren Energiequellen, wie z. B. Solarenergie (Heißwasser bei 80 °C), Geothermie, usw.

6 Einbindung in ein Zementwerk

7 Ergebnisse

Für Wasserbehörden wird der Bewirtschaftungsprozess im Hinblick auf den Umweltschutz verbessert, da keine Neuanlagen erforderlich sind. Und das Verfahren rechnet sich, da sich die gesamten Prozessführungskosten – auf Grund der gesicherten Endverbringung des Schlamms – günstiger gestalten und die Betriebskosten durch die Wärmezufuhr reduziert werden (da das Verfahren keinen Eintrag von Primärenergie benötigt).

Die Vorteile für Betreiber von Schlammbehandlungsanlagen sind: Umweltauswirkungen, die mit denen durch die Zementproduktion vergleichbar ist, Reduzierung der Energiekosten (da keine primäre Wärmeenergie erforderlich ist), günstige Stromkosten und eine gesicherte Schlammentsorgung. Zusätzlich dazu schließt dieses Verfahren auch andere Lösungen nicht aus, wie z. B. landwirtschaftliche Nutzung oder Deponierung des Schlamms, da geringere Produktmengen und niedrigere Wassergehalte die Schlammbewirtschaftung erleichtern. In Bezug auf die Umweltauswirkungen kann konstatiert werden, dass alle Schlammbehandlungseinrichtungen im Zementwerk an das dortige Geruchsbeseitigungssystem angeschlossen werden können. Die Verbrennung der Abgase des Trockners erfolgt im Zementofen, d. h. es kommt zu keiner Geruchsfreisetzung in die Luft [5], wodurch dieses Geruchsbeseitigungsverfahren eines der wirtschaftlichsten zur Zeit verfügbaren ist – ohne Investitionsaufwand oder Betriebskosten.

Für Zementwerke erlaubt das thermische Schlammtrocknungsverfahren durch das Erreichen einer höheren Nutzenergie bei gleichem Primärenergieverbrauch (und demzufolge geringeren CO2-Emissionen) eine Erhöhung der Wirtschaftlichkeit des Produktionsprozesses. Hinzu kommt, dass die Verbrennung von Klärschlamm im Produktionsprozess zusätzliche CO2-Emissionenquoten bedeutet. Und auch die zusätzlichen Erlöse aus der Schlammbeseitigung sind nicht zu vernachlässigen.

Ausgehend von einem Wärmeinhalt der ersetzten Kohle von 26 GJ/t und einem Anfall von 93 kg CO2 pro Tonne Kohle können die folgenden Umweltkennwerte erreicht werden:

Einsatz der Verlustenergie des Zementwerks zur thermischen Schlammtrocknung, bei Gewinnung von 46 Mio. Wärmeeinheiten/Jahr: ca. 18 000 t CO2-Äquivalent

Energiezufuhr durch im Zementofen verbrannten Schlamm (mittlere Heizkraft: 3000 kcal/kg Trockenschlamm), bei Gewinnung von 53 Mio. Wärmeeinheiten/Jahr: 20 500 t CO2-Äquivalent

8 Fazit

Schlamm, der ohne Primärenergieverbrauch auf einen Feuchtegehalt von weniger als 20 % entwässert wurde, besitzt ein erhöhtes Energierückgewinnungspotential. Mit seinem unteren Heizwert (Hu) zwischen 2000 und 4500 kcal/kg ist dieser Schlamm als Standardbrennstoff einsetzbar und kann sowohl den Primärenergieverbrauch und auch die für Ersatzbrennstoffe anfallenden CO2-Emissionenquoten reduzieren. Dieses System zur Schlammtrocknung und Zementproduktion wurde als zuverlässiges und machbares Schlammbeseitigungsverfahren eingestuft, es erlaubt eine beträchtliche Verminderung von Treibhausgasemissionen sowohl bei der Zementherstellung als auch bei der Schlammtrocknung.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.