Ersatzbrennstoffe in der Zementindustrie

Im Folgenden werden Konzepte vorgestellt, die auf der mechanischen, physischen und der thermischen Aufbereitung von Ersatzbrennstoffen beruhen. Mit zunehmendem internationalen Kostenwettbewerb steigt nicht nur die Einsatzrate von Ersatzroh- und -brennstoffen, sondern es werden zunehmend Ersatzbrennstoffe untereinander durch wirtschaftlichere Angebote substituiert. Um aber die Einsatzraten produkt- und emissionsneutral weiter steigern zu können, müssen EBS-Herstellung und Verfahrenstechnik optimal aufeinander abgestimmt sein. Dies führt u.a. dazu, dass die Zementdrehrohröfen mit entsprechenden...

Im Folgenden werden Konzepte vorgestellt, die auf der mechanischen, physischen und der thermischen Aufbereitung von Ersatzbrennstoffen beruhen. Mit zunehmendem internationalen Kostenwettbewerb steigt nicht nur die Einsatzrate von Ersatzroh- und -brennstoffen, sondern es werden zunehmend Ersatzbrennstoffe untereinander durch wirtschaftlichere Angebote substituiert. Um aber die Einsatzraten produkt- und emissionsneutral weiter steigern zu können, müssen EBS-Herstellung und Verfahrenstechnik optimal aufeinander abgestimmt sein. Dies führt u.a. dazu, dass die Zementdrehrohröfen mit entsprechenden technischen Lösungen nachgerüstet werden.

1 Ausgangslage

Aufgrund der anhaltenden Energiepreisschwankungen und der Diskussionen um nachhaltigen Ressourcenschutz hat die deutsche Zementindustrie durch technische Optimierung ihren gesamten Energiebedarf kontinuierlich senken können.

Nach der ersten Ölkrise wurde aus Kostengründen zunächst von Öl auf Kohle umgestellt und, wegen ihrer hohen Energieinhalte und relativ einfachen Handhabung, auf Altöl und Altreifen. Später folgten Lösemittel, Bleicherden und Ölschlämme. „Braunkohleähnliche“ feste Ersatzbrennstoffe aus produktionsspezifischen Gewerbeabfällen, Holz, Klärschlamm, Bleicherden odgl. wurden aufbereitet über den Hauptbrenner, den Ofeneinlauf oder – wenn vorhanden - über den Calcinator aufgegeben. Nachdem der Einsatz einzeln aufbereiteter Abfälle nachweislich keine Auswirkungen sowohl auf die Immissionsbilanz des Werkes als auch auf die Verfahrenstechnik und Produktqualität hatte, durften die Abfälle nun auch gemischt aufbereitet und verwertet werden.

Somit durfte, nach anfänglicher Behinderung und späterem Drängen der deutschen Politik (z.B. beim Verfütterungsverbot für Tiermehl 2000 oder zur Umsetzung der TASi 2005), der Einsatz von Ersatzbrennstoffen stetig erhöht werden [1]. Die Substitutionsrate stieg 2010 im bundesdeutschen Durchschnitt der Mitgliedswerke des VDZ auf inzwischen 64,2% des thermischen Energiebedarfes (Bild 1).

Inzwischen ist die Ersatzbrennstoffherstellung und Nutzung so weit etabliert, dass sich insbesondere die Länder, die von externen Energieressourcen abhängig sind, zunehmend mit integrierten Abfall- und Energiekon-zepten beschäftigen. Um derartige Konzepte umsetzen zu können, geraten naturgemäß daher auch die Zementwerke in den Fokus. Häufig wird darüber allerdings auch vergessen, dass Zement ein genormtes Massenprodukt aus einem hoch energieeffizienten Herstellungsprozess ist.

Im Allgemeinen kann man noch immer feststellen, dass man mit „Ersatzbrennstoff“ die billige „Entsorgung“ impliziert, was darin gipfelt, dass sogar der Gesetzgeber von „Mitverbrennung“ spricht. Tatsächlich handelt es sich aber um hoch komplexe physikalisch-chemische Umwandlungsprozesse, die bzgl. der Verbrennung bis heute nicht einmal an Kohlen vollständig geklärt sind [2,3].

Vereinfacht man den diffusionsgesteuerten Verbrennungsablauf (Bild 2), lässt er sich durch Trocknung, Pyrolyse, Zünden und Ausbrand sowie die Sauerstoffkonzentration am Brennstoffpartikel beschreiben. Mit zunehmender thermischer Substitutionsrate dominiert diese Sequenz den gesamten Zementklinkerprozess.

In der Regel werden Gewerbeabfälle und heizwertreiche Fraktionen separat oder gemeinsam vorzerkleinert, klassiert und von Metallen, Störstoffen oder von PVC entfrachtet.

Feste Ersatzbrennstoffe mit einer Stückgröße von dmax. 250 bzw. 80 mm, die über den Ofeneinlauf oder einen Calcinator eines Drehrohrofens aufgegeben werden sollen, unterliegen daher einer anderen Aufbereitungsprozedur und Qualitätsmanagement, als die, die über den Hauptbrenner aufgegeben werden müssen (Bild 3). Diese müssen zum besseren Ausbrand feiner nachzerkleinert werden (dmax. 25 bzw. 3 mm), was gegenüber Kohlenstaub allerdings noch immer mehrere Zehnerpotenzen ausmacht. Soll feiner aufbereitet werden, stoßen die Aufbereiter zunehmend an ihre technischen und wirtschaftlichen Grenzen.

Üblicherweise werden die ofenfertigen Brennstoffe im Zementwerk pneumatisch zur jeweiligen Brennstelle gefördert. Besonders, wenn sie über den Hauptbrenner aufgegeben werden, differenzieren sich die inhomogenen Ersatzbrennstoffgemische wieder in einzelne Fraktionen, die auf unterschiedlichen Wurfbahnen verbrennen: Während großflächige, dünne Partikel (z.B. 2 - 500 µm dicke Verpackungsfolien) schwebend in der Flamme aufgezehrt werden, werden dreidimensionale Partikel (z.B. Hartkunststoffe, Gummi, Holz etc.), die Flammenspitze bilden oder sogar durch sie hindurch fliegen und im Brenngut landen, wobei sie zu reduzierendem Klinkerbrand oder zu Schwefelkreislaufbildung führen.

Aus diesen Gründen verfolgt FuelTrack das Konzept, aufbereitete und qualitätsüberwachte Brennstoffgemische < 80 mm mechanisch nachzubereiten, während qualitativ bekannte, sehr grobstückige Ersatzbrennstoffe > 80 bis 250 mm thermisch aufbereitet werden können.

2 Mechanische Aufbereitung für den Einsatz

im Sinterzonenbrenner

Aufgrund isolierender Wirkung, der Geometrie und anderer Oberflächeneffekte verlaufen die Diffusionen in den Brennstoffpartikeln und die Verbrennungsgeschwindigkeiten unterschiedlich schnell. Mechanisch lässt sich der Diffusionsweg nur verkürzen, bzw. die Oberfläche der Brennstoffpartikel vergrößern, wenn die Korngrößen zunehmend feiner werden [4].

Aus diesem Grund kann mit einer speziellen Mahltechnik, die bislang noch nicht für den Sekundärbrennstoffeinsatz adaptiert wurde, die Korngröße von dmax. 80 mm auf 100% < 3 mm reduziert werden. Das Mühlenprinzip basiert auf einem, mit hoher Peripheriegeschwindigkeit drehenden Rotor (ca. 90 bis 100 m/s) und hohem Luftdurchsatz, wobei der Luftstrom in der Mahlzone zu Kollisionen zwischen Mahlwerkzeug, Wandung und Mahlgut und damit zur Zerkleinerung der Partikel führt. Aufgrund der enormen Oberflächenvergrößerung und der hohen Luftdurchsätze ist dieses Prinzip auch grundsätzlich zur Trocknung geeignet. Dieser Effekt kann mit anstehender Abwärme noch deutlich verstärkt werden. Die bisherigen Versuchsergebnisse zeigten, dass das Prinzip der Wirbelstrommühle, das ursprünglich für die Mahlung von Lebensmitteln oder anorganischen Substanzen konzipiert wurde, auch bei der Mahlung fester Ersatzbrennstoffe erfolgreich zum Einsatz kommen kann (Bild 4). Je nach Mahlwiderstand sind Zerkleinerungsraten bis >100:1 möglich.

Untersuchungen am IEVB der TU Clausthal zeigten an verschiedenen EBS-Mehlen erstaunlicherweise Zünd- und Umsetzungsgeschwindigkeiten wie sie eher von Stein- bzw. Braunkohlenstäuben bekannt sind (Bild 5). Die Zündtemperaturen (TZ) der getesteten Ersatzbrennstoff-Mehle gruppieren sich zwischen 680°C und 711°C und liegen damit im Übergangsbereich zwischen Braunkohlenstaub mit TZ 620°C und Steinkohlenstaub mit TZ 760°C. Die EBS-Mehle zeigen somit eine Zündverzögerung kürzer als Stein- und geringfügig länger als Braunkohlenstaub.

Dies Verfahren ist ideal auf Partikel anwendbar, die dreidimensional, hart oder spröde sind und bisher zu Problemen im Brenngut führten. Sie werden schnell und effektiv zerkleinert, wobei dünne zweidimensionale flächige Partikel kaum eine Zerkleinerung erfahren, was bzgl. des Ausbrandverhaltens auch nicht notwendig ist.

Während sich die Korngröße auf 100% < 3 mm und der Wassergehalt reduzieren, bleiben die chemischen Eigenschaften der EBS-Brennstoffkomponenten unverändert. Die physikalischen Eigenschaften des EBS-Mehls sind bezüglich seines Flug- und Zündverhaltens nun vergleichbar mit Braunkohlenstaub.

3 Optimierte Sinterzonenfeuerung am Drehofen

Sollen die Ersatzbrennstoffe über den sog. Sinterzonenbrenner aufgegeben werden, müssen sie zum besseren Ausbrand weiter auf dmax. 25 mm zerkleinert und von Schwerstoffen entfrachtet werden. Um auf die unterschiedlichsten Brennstoffeigenschaften flexibel reagieren zu können, muss auch der Brenner den Anforderungen entsprechend gestaltet sein.

Als besonders geeignet zeigt sich der Sinterzonenbrenner POLFLAME VN, der sowohl für die Verbrennung von Primärbrennstoffen, wie auch für Sekundärbrennstoffe mit einer thermischen Leistung von 10 MW bis 300 MW ausgelegt werden kann und speziell für den Einsatz von festen Ersatzbrennstoffen weiterentwickelt wurde (Bild 6). So wurden bereits mit Ersatzbrennstoffen in einer Korngröße von dmax. <25 mm höchste thermische Substitutionsraten von 100% realisiert.

Die Primärluftdüsen sind radial und - unabhängig davon - auch tangential während des Betriebes gezielt verstellbar, so dass jede beliebige Verdrallung und Divergenz ermöglicht und an die Flugbahnen der Ersatzbrennstoffpartikel angepasst werden kann. Diese flexiblen Düsen wirken als Injektor und erlauben somit gezielte Reaktionen auf schwankende Brennstoffeigenschaften, wodurch z.B. einer Ringbildung und unerwünschten Ansätzen im Ofen entgegen gewirkt werden kann.

Eine angepasste Partikelgröße und intensive Vermischung von Brennstoff und Verbrennungsluft gewährleisten einen schnellen und vollständigen Umsatz und verkürzen deutlich die Reaktionszone. Dieses Verhalten ist besonders für reaktionsträge, schwer oder spät zündwillige Sekundärbrennstoffen oder sogar Anthrazitkohle wichtig [5].

Um den Brenner optimal auslegen zu können, müssen die Vielstoffgemische der festen Ersatzbrennstoffe zuvor in einer Sichtung fraktioniert und chemisch analysiert werden [6]. Dabei separieren die Brennstoffpartikel in Fraktionen (Bild 7), in denen gleiche Eigenschaften durch äquivalente Rotationskörper, Dichten oder Kornform resultieren, d.h. die Partikel bewegen sich auf gleichen Wurfbahnen.

Mit dieser Methode erhält man nun Aussagen über das Flugverhalten bzw. über die Qualität der Aufbereitung, die ehemalige Abfallzusammensetzung - einzelne Komponenten werden deutlich erkennbar - und die Eignung der jeweiligen Fraktionen für die avisierte Aufgabestelle am Drehrohrofen. An relevanten Einzelfraktionen kann nun auch der Sauerstoffbedarf bzw. das Zündverhalten bestimmt werden [7].

4 Ersatzbrennstoffeinsatz am Calcinator

In modernen Anlagen mit Calcinatoren werden nur noch 40% der thermischen Leistung über den Sinterzonenbrenner gedeckt, während 60% des thermischen Energiebedarfes über einen oder mehren Brennstellen am Calcinator gedeckt wird. Die notwendige Verbrennungsluft wird dabei über die Tertiärluftleitung aus der Rekuperationszone des Klinkerkühlers zu den Brennstellen im Calcinator zugeführt. Reaktionstechnisch ist im Calcinator für die Entsäue-rung des Kalksteinanteils nur eine Temperatur von 850 bis 900°C notwendig. Im Calcinator strömen die 1000 – 1200°C heißen Abgase des Drehofens sowie die 800 – 1000°C heiße Tertiärluft zusammen, wodurch ein sicheres Zünden und Verbrennen, auch von reaktionsträgen, grobstückigen Ersatzbrennstoffen gewährleistet wird.

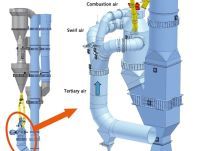

Jedoch benötigt die Verbrennung, besonders von unterschiedlichsten und reaktionsträgen Brennstoffen deutlich mehr Zeit als das Vorwärmen und Kalzinieren des Rohmehls und ist folglich der bestimmende Faktor für die Abmessungen des Calcinators. Aus diesem Grund sind je nach Brennstoffeigenschaften auch unterschiedliche Flugstrom-Calcinatoren verfügbar (Bild 8). Diese bieten die Möglichkeit, die Verbrennungstemperatur und Atmosphäre so zu steuern, dass auch die NOx-Emissionen reduziert werden können.

Um den Ausbrand von reaktionsträgen Ersatz- oder Primärbrennstoffen sicherzustellen ist es nicht nur notwendig die Verweilzeit im Calcinator durch eine entsprechende Länge der Calcination- und Ausbrandstrecke, sondern gegebenenfalls durch Einsatz einer zusätzlichen Verbrennungskammer zu unterstützen.

Seit langem wird für besonders reaktionsträge Brennstoffe, wie Biomasse, Petrolkoks oder Anthrazit die Vorbrennkammer CC (Combustion – Chamber) eingesetzt, bei der sich im Kern einer Wirbelströmung und bei anfänglich reiner Tertiärluftzuführung hohe Temperaturen für den Start der Verbrennung entwickeln. Für den Einsatz von niedrig kalorischen, grobstückigen Ersatzbrennstoffen reicht die Verweilzeit in der kurzen heißen Zone nicht aus. Daher wurde eine Vorbrennkammer, der sogenannte „Step Combustor“, speziell für die hohe Einsatzrate von niedrig kalorischen, grobstückigen Ersatzbrennstoffen entwickelt (Bild 9).

Die typischen Verweilzeiten von 4 – 8 Sekunden eines zuvor beschriebenen Flugstrom-Calcinators reichen für den sicheren Ausbrand derart reaktionsträger Ersatzbrennstoffe bei weitem nicht aus. Im „Step Combustor“ können daher, abhängig von der Ersatzbrennstoffqualität, die Transport- und Austragsrate gezielt gesteuert und somit die Verweilzeiten auf bis zu 15 Minuten verlängert werden. Eleganter Nebeneffekt des PREPOL SC ist, dass durch die Transportsteuerung mit Hilfe von Luftstoßdüsen keinerlei mechanische Einbauten oder bewegliche Teile im Reaktionsraum notwendig sind.

Aufgrund der langjähriger Erfahrungen im Zementanlagenbau kann die Polysius AG nun ihren Kunden ein zukunftsweisendes nachhaltiges Gesamtkonzept für den Einsatz fester Ersatzbrennstoffe anbieten [8].

5 Transport und Lagerung

Für die Zementherstellung ist ein konstanter Massendurchsatz der Rohmaterialien sowie der normalen Brennstoffe bei gleichbleibender Qualität erforderlich. Folglich müssen die Ersatzroh- und -brennstoffe in geeigneter Weise aufbereitet werden, um eine konstante Qualität zu gewährleisten, und sie müssen zudem in einem konstanten Massenstrom zugeführt werden.

Aus diesem Grund wurden von Vecoplan verschiedene LKW-Entladestationen in Form von kompakten Annahmestellen entwickelt (Bild 10). LKW mit Schubboden- oder Kippanhänger können feste Alternativbrennstoffe entladen, die anschließend die Lager- und Dosierkette durchlaufen. Die Empfängerstation ist vollständig eingehaust, um die Staubemission in die Umgebung so gering wie möglich zu halten. Der LKW-Fahrer startet den Entladevorgang und automatisch beginnt die Förderung des Materials in das Silo, welches in der Warte vom Bedienpersonal ausgewählt wurde. Nach dem Schließen der LKW-Hecktüren setzt sich die Anlage in Gang. Das ge-wünschte Silo muss in der Warte ausgewählt werden, bevor die Übergabe des Materials erfolgen kann und dieses in das dafür vorgesehene Silo befördert wird.

Der Be- und Entladeförderer besteht aus einem Verteilförderer mit Antrieb, der mittels Stahlseilen und einer Hebevorrichtung in zwei Geschwindigkeiten nach oben und nach unten bewegt werden kann. Die Be- und Entladung des Speichers mit den Ersatzroh- und -brennstoffen erfolgt für gewöhnlich simultan. Darüber hinaus kann das Material in einer angegliederten Probenentnahmestation beprobt werden.

Durch das neu gegründete Joint-Venture zwischen Polysius und Vecoplan bietet FuelTrack die komplette Kette von der Identifizierung und Beschaffung über die Aufbereitung der Ersatzroh- und -brennstoffe für den Vorwärmer bis zum Einsatz alternativer Brennstoffe im Hauptbrenner. Für Kunden, die dauerhaft sparen möchten, bietet dieses Angebot aus einer Hand ein maßgeschneidertes Konzept, bestehend aus der Qualitätsüberwachung und Dosierung bis hin zur Anpassung des Calcinators, des Hauptbrenners oder des Klinkerherstellungsprozesses selbst [7].

www.vecoplan-fueltrack.com

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.