Regenerative Thermische Oxidation (RTO) mit integrierter NOx-Reduktion

WOPFINGER baustoffindustrie1 Einleitung

1 Einleitung

Kalkstein (vom werkseigenen Steinbruch), Ton und Quarz werden in einem Drehrohrofen mit vorgeschaltetem fünfstufigem Zyklonwärmetauscher mit Kalzinator zu Zementklinker gebrannt. Die installierte Klinkerkapazität beträgt 1300 t/d. Braunkohlestaub und Erdgas werden als fossile Brennstoffe, Kunststoffe und Papierfaserreststoffe als Ersatzbrennstoffe eingesetzt. Die Ersatzbrennstoffrate liegt bei mehr als 75 %. Bereits 2005 wurde eine SNCR installiert, um die NOx-Emission auf 400 mg/Nm3 zu begrenzen. Die Zementvermahlung findet in einer kombinierten Mahlanlage (zwei Rollenpressen und eine Kugelmühle) statt.

Eine der Ursachen für die Geruchsemissionen war der Einsatz von Ton und Papierfaserreststoffen. Seit 2001 wurden in Wopfing verschiedenste Technologien getestet, wie beispielsweise die Eindüsung von geruchsreduzierenden Substanzen, eine Ozondosierung, ein Festbettadsorber, ein Flugstromadsorber oder eine SCR. Die gewünschten Ziele konnten damit jedoch nicht erreicht werden.

Erst der zweimonatige Test einer Pilotanlage zur Regenerativen Thermischen Oxidation (RTO) im Jahr 2009 erzielte gute Ergebnisse bei der Reduktion von Kohlenmonoxid (CO), organischen Verbindungen (TOC) und Geruch. Außerdem konnte durch Eindüsung von Ammoniak in die Brennkammer der Versuchsanlage im Zuge einer integrierten selektiven nicht-katalytischen Reduktion (SNCR) erfolgreich der NOx-Gehalt im Abgas reduziert werden.

2 Implementierung der RTO

Eine Voraussetzung für ein erfolgreiches Betreiben einer RTO ist ein effizientes Entstaubungssystem (< 10 mg/Nm3). Daher wurden die zwei bestehenden Elektrofilter durch einen neuen Schlauchfilter ersetzt und im Zuge dieser Aktion auch andere notwendige Anpassungen im Abgassystem durchgeführt. Die Umbauten liefen zeitlich folgendermaßen ab:

Herbst/Winter 2010/11: Errichtung des Schlauchfilters und Anpassung des Abgassystems

Frühling 2011: Inbetriebnahme des Schlauchfilters, Demontage der Elektrofilter und Errichtung der RTO mit integrierter SNCR

Sommer 2011: Inbetriebnahme der neuen RTO/SNCR-Anlage

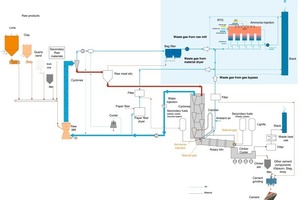

Das fertig gestellte System repräsentiert eine klassische End-of-pipe-Lösung – die vorgeschalteten Produktionsprozesse werden durch die neuen Anlagen nicht beeinflusst. Die neue RTO reinigt alle Abgasströme des Brennprozesses, einschließlich der Abgase aus der Rohmehlmühle, der Papierfaser-Trockner und des Chlor-Gas-Bypasses. Bild 2 zeigt ein Prozess-Schema mit integrierter RTO/SNCR.

3 Funktionsweise der RTO

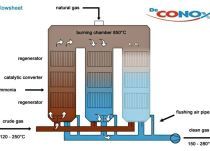

Das Rohgas passiert auf dem Weg zur Brennkammer die Wärmetauscher und wird dabei nahezu auf Oxidationstemperatur erhitzt. In der Brennkammer werden schädliche Komponenten rückstandsfrei oxidiert. Das heiße gereinigte Gas verlässt die RTO durch die Wärmetauscher und gibt dort den Großteil der Wärmeenergie wieder ab (thermischer Wirkungsgrad > 95 %). Die organischen Anteile und das Kohlenmonoxid im Rohgas sind oft ausreichend, um die Brennkammertemperatur ohne zusätzlichen Brennstoffeinsatz konstant zu halten (autothermer Betrieb). Der größte Energieverbraucher bei einem derartigem Betrieb ist der Ventilator, welcher den Abgasstrom durch die RTO und die dazugehörigen Rohrleitungen fördert.

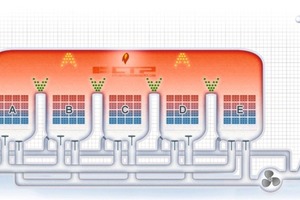

Typische, hoch effiziente RTO’s – wie jene in Wopfing – haben eine ungerade Anzahl an Wärmetauschern (typischerweise drei, fünf oder sieben), in welchen das Abgas in Zyklen erhitzt und abgekühlt wird. Die Dauer eines solchen Regenerations-Zykluses liegt normalerweise bei 30-60 Sekunden. Tellerventile, die in den Roh- und Reingasleitungen eingebaut sind, bestimmen die Flussrichtung des Abgases. Durch die zyklische Änderung der Flussrichtung in den Wärmetauschern wird die thermische Effizienz der RTO maximiert.

Im Fünfbett-System von Wopfing werden zwei Wärmetauscher-Betten durch einströmendes Rohgas gekühlt, zwei Betten werden durch abströmendes Reingas aufgeheizt und das verbleibende Bett wird mit Reingas oder Frischluft gespült. Durch das Spülen wird das verbleibende Rohgas in den Wärmetauschern in die Brennkammer gefördert und es entstehen keine Emissionsspitzen während des Umschaltvorganges am Ende eines Regenerationszyklus. Ein Schema der RTO ist in Bild 3 dargestellt.

4 Auslegungsdaten der RTO

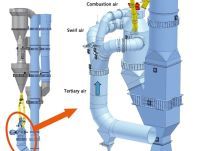

In Wopfing ist jedes Wärmetauscherbett aus fünf Lagen aufgebaut, wobei jede Lage aus 25 x 40 Elementen besteht. Die Wabenkörper werden in einer Keramikfabrik in Hermsdorf in Deutschland – im Besitz der Fa. CTP – hergestellt und sind speziell optimiert für die jeweiligen Anforderungen an thermische Stabilität, Widerstand gegen chemische Angriffe und Wärmeübertragung in den unterschiedlichen Bereichen des Wärmetauschers. Die gesamte eingebaute Wärme tauschende Oberfläche der RTO liegt bei 145 000 m2. Die Anlage ist 26 m lang, 10 m breit und 12,5 m hoch. Aufgrund der örtlichen Platzsituation wurden der Ventilator und die Reingas-Rohrleitung unterhalb der RTO angeordnet, was in einer Gesamthöhe von 22 m resultiert. Das Gesamtgewicht der RTO liegt bei ca. 350 Tonnen. Jedes Tellerventil hat einen Durchmesser von ca. 1,8 m.

Des Weiteren wurde ein heißer Bypass installiert, um dem Betreiber bei Bedarf die Möglichkeit zu bieten, gereinigtes heißes Abgas aus der Brennkammer an den Wärmetauschern vorbei zu führen. Dadurch ist es möglich, Abgas mit stark schwankenden Konzentrationen zu behandeln, ohne den Prozess selbst zu überhitzen.

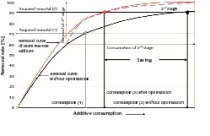

Die Wopfinger RTO ist auf eine autotherme Fahrweise von ca. 5000 mg/Nm3 CO ausgelegt. Durch den heißen Bypass können auch Spitzen bis zu 20 000 mg/Nm3 CO ohne Störungen abgereinigt werden.

Zur Reduktion der NOx-Emissionen wurde die Brennkammer mit 40 Zweistoff-Düsen – 8 Stück je Wärmetauscherbett – ausgestattet, welche ein Ammoniak-Wasser-Gemisch in vordefinierte Bereiche der Brennkammer eindüsen.

Einen Gesamteindruck der RTO-Anlage mit dem Wärmetauscherturm im Hintergrund vermittelt Bild 5.

5 Betriebserfahrungen

Während des normalen Betriebes wird das Abgas der Rohmühle und der Papiertrockner über die RTO geführt. Staub kann zu Verstopfungen in den feinen Kanälen der Wärmetauscher-Elemente führen, weshalb alle Gasströme mittels Staubdetektoren kontinuierlich überwacht werden. Wenn bei einem der Abgasströme die Staubkonzentration von 10 mg/Nm3 überschritten ist, wird dieser Strom bis zur Behebung der Ursache automatisch an der RTO vorbei geführt.

Die Abgastemperatur am Kamin ist im Gegensatz zur Betriebsweise vor Errichtung der RTO von 110 °C auf 200 °C angestiegen. Seit dem Ersatz der Elektrofilter durch ein Gewebefilter ist es nicht mehr notwendig, das Abgas mit Wasser zu konditionieren. Die Eintrittstemperatur der RTO beträgt somit durchschnittlich 150 °C. Ein weiterer Grund für den Temperaturanstieg ist die RTO selbst. Abhängig von der Rohgaszusammensetzung beträgt die Temperaturdifferenz zwischen Roh- und Reingas der RTO 40 bis 70 °C.

Der Druckverlust über die RTO liegt bei ca. 35 mbar. Höhere Druckverluste deuten auf ein Verstopfen der Keramikelemente hin, ausgelöst entweder durch Staub oder Kondensationen von gasförmigen Komponenten wie beispielsweise Ammoniumsulfat. Durch einen Ausheiz-Zyklus werden auch die kühleren Bereiche eines Wärmetauscher-Bettes auf Temperaturen über 400 °C gebracht, wodurch die Ablagerungen wieder verdampfen – ähnlich einem Backrohr mit Selbstreinigungsfunktion. Durch die geringen NH3- und SO2-Konzentrationen im Wopfinger Brennprozess beschränkt sich die Notwendigkeit dieser Ausheiz-Zyklen auf ein bis zwei pro Jahr. Der Zyklus kann während des normalen Betriebes durchgeführt werden.

Die integrierte RTO/SNCR wird gemeinsam mit der bereits bestehenden SNCR am Kalzinator betrieben. Die Ammoniak-Eindüsung am Kalzinator wird durch eine neue NOx-Messung nach dem Wärmetauscherturm gesteuert, die Eindüsung bei der RTO/SNCR wird durch die bestehende Messung am Kamin geregelt. Durch Optimierung der Eindüsung und Vermeidung von Ammoniak-Schlupf werden letztendlich am Kamin NOx-Emissionen unter 200 mg/Nm3 und ein NH3-Schlupf < 10 mg/Nm3 erreicht (Tabelle 1).

Den größten Instandhaltungsaufwand stellt die Reinigung der Keramik-Wabenkörper von Staubablagerungen dar. Die Blöcke können mittels Druckluft oder durch Spülen mit Wasser (sogenannter Waschvorgang) gereinigt werden. Der Waschvorgang wird mit einem Wasserschlauch von der Oberseite eines Wärmetauscherbettes durchgeführt und ist effektiver als die Reinigung mit Druckluft (Bild 6). Eine komplette Reinigung mit Wasser dauert ca. eine Woche. Nach dem Waschvorgang sind die Wärmetauscherelemente wieder größtenteils vom Staub befreit, was sich in einer Reduktion des Druckverlustes von ca. 5 mbar niederschlägt.

A. Elektrischer Strom: Der größte Betriebskostenfaktor ist Strom, welcher für den Betrieb des Ventilators und die Erzeugung der Druckluft benötigt wird. Die Druckluft wird zum Bedienen der Ventile und für die Zerstäubung von Erdgas und Ammoniak gebraucht. Der elektrische Energieverbrauch liegt bei ca. 8 kWh pro produzierter Tonne Klinker.

B. Erdgas: Seit der Inbetriebnahme konnte der Erdgasverbrauch von 1,5 Nm3 auf 0,5 Nm3 pro Tonne Klinker reduziert werden. Dies liegt vor allem in der Einsatzmöglichkeit andere Ersatzbrennstoffe und sekundärer Rohstoffe mit einem höheren Anteil an organischen Verbindungen.

C. Ammoniak: Um eine Emission von 200 mg/Nm3 NOx am Kamin zu erreichen, werden bis zu fünf Liter einer 25-%igen Ammoniaklösung pro Tonne Klinker benötigt.

6 Zusammenfassung

Die Verfügbarkeit der Anlage ist sehr hoch; nur ein Stillstand pro Jahr für Wartungsarbeiten und Reinigung der Keramik-Elemente ist notwendig. Durch mehr Möglichkeiten beim Einsatz organischer Roh- und Brennstoffe kann die RTO ökonomisch betrieben werden.

Prinzipiell ist es möglich, diese Erkenntnisse auf andere Zementwerke zu übertragen, allerdings können sich die Ergebnisse aufgrund der verschiedenen Ausgangssituationen in jedem Werk – z.B. andere Roh- und Brennstoffe – voneinander unterscheiden. Mittels Pilotanlage direkt am jeweiligen Standort ist es möglich herauszufinden, ob die RTO-Technologie (in Kombination mit einer SNCR oder SCR) erfolgreich installiert werden kann.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.