KHD Brennkammer – Flexibler Einsatz von alternativen Brennstoffen im Zementwerk

KHDModerne Brenntechnik erlaubt es, möglichst flexibel auf die variierenden Brennstoffeigenschaften von Alternativbrennstoffen zu reagieren.

Der Einsatz von alternativen Brennstoffen ist in vielen Teilen der Welt eine anerkannte Maßnahme um CO2 Emissionen aus der Verbrennung von primären Brennstoffen, Kohle, Öl oder Erdgas zu reduzieren. Als alternative oder auch sekundäre Brennstoffe werden brennbare Rückstände aus der industriellen und gewerblichen Produktion, der landwirtschaftlichen Produktion oder sortierte Haushaltsabfälle genannt. Bedingt durch die Vielzahl von möglichen Quellen der alternativen Brennstoffe ist die Varianz in Energieinhalt, Asche, Feuchtigkeit, Partikelgröße, Form, Dichte usw. sehr vielfältig, so dass es...

Der Einsatz von alternativen Brennstoffen ist in vielen Teilen der Welt eine anerkannte Maßnahme um CO2 Emissionen aus der Verbrennung von primären Brennstoffen, Kohle, Öl oder Erdgas zu reduzieren. Als alternative oder auch sekundäre Brennstoffe werden brennbare Rückstände aus der industriellen und gewerblichen Produktion, der landwirtschaftlichen Produktion oder sortierte Haushaltsabfälle genannt. Bedingt durch die Vielzahl von möglichen Quellen der alternativen Brennstoffe ist die Varianz in Energieinhalt, Asche, Feuchtigkeit, Partikelgröße, Form, Dichte usw. sehr vielfältig, so dass es keine Patentlösung für den Einsatz im Zementwerk gibt. Gerade im Hinblick auf den Drehrohrofenbrenner ist man auf alternative Brennstoffqualitäten angewiesen, die es erlauben, durch guten Heizwert und Reaktivität eine stabile, heiße Sinterzone zu erhalten und diese möglichst im Flugstrom auszubrennen sind. Die Anforderungen an die alternativen Brennstoffe für den Einsatz im Kalzinator sind geringer im Vergleich zum Drehrohrofenbrenner. Das macht den Kalzinator zur idealen Brennstelle für den Einsatz von alternativen Brennstoffen. Um im Kalzinator möglichst flexibel auf die unterschiedlichsten alternativen Brennstoffe zu reagieren, bietet KHD Humboldt Wedag mit ihrer modularen PYROCLON-Kalzinatortechnik die Möglichkeit des Einbaus einer Brennkammer an. Bedingt durch die feuerungstechnischen Eigenschaften dieser Brennkammer, die im Folgenden beschrieben werden, lassen sich heizwertärmere und mit weniger Aufwand aufbereitete alternative Brennstoffe sicher und komplett ausbrennen.

1 Kalzinatortechnik

Ein wichtiges Kriterium zur Auslegung des Kalzinators ist die Gasverweilzeit. Theoretische Berechnungen [1] sowie praktische Erfahrungen zum Entsäuerungsverlauf von Ofenmehlen zeigen, dass bei oben angegebenem Temperaturfenster und der üblichen Feinheit des vorgewärmten Ofenmehls die zu 90 bis 95 % angestrebte Entsäuerung in einem Zeitraum von weniger als 3 s stattfindet.

Der Verbrennungsprozess im Kalzinator findet somit unter schwierigsten Bedingungen statt. Der niedrige Sauerstoffpartialdruck und die niedrige Feuerraumtemperatur bedingt durch die hohe Energieaufnahme der Entsäuerungsreaktion wirken sich auf eine kinetische Hemmung der Verbrennungsreaktion aus. Um dem entgegenzuwirken sollte als konstruktive Maßnahme der Kalzinator so gestaltet sein, dass die Verweilzeit mehr als 3 s beträgt. Damit ist die Auslegung hinsichtlich der Verweilzeit von den Ansprüchen der Entsäuerung entkoppelt und hängt nur noch von der Qualität der dort eingesetzten Brennstoffe ab.

Übliche Gasverweilzeiten des Kalzinators liegen heute bei 3–4 s für Braun-, Steinkohle, Erdgas und Öl und bei > 5 s für zündschwierige Brennstoffe wie z. B. Anthrazit oder Petrolkoks. Die brennstofftechnischen Eigenschaften, hier am Beispiel von festem Brennstoff, hinsichtlich eines guten Ausbrands unter den Brennbedingungen im Kalzinator beschränken sich dann im Wesentlichen auf seine Reaktivität (Zündung und Koksabbrand) und der Partikelgröße. Die Reaktivität ist außer durch die Trocknung und Zerkleinerung des Brennstoffs nicht beeinflussbar und hängt wesentlich vom Anteil der flüchtigen Bestandteile ab. Je mehr Flüchtige im Brennstoff, desto besser und schneller die Zündung. Die Partikelgröße hängt von der wirtschaftlichen Mahlbarkeit ab. Je feiner die Korngrößenverteilung und je weniger Überkorn, in desto kürzerer Zeit ist der komplette Ausbrand erreicht.

Im Gegensatz zu den oben genannten primären Brennstoffen ist die Auswahl an sekundären, alternativen Brennstoffen wesentlich größer und damit steigt auch der Unterschied in den Verbrennungseigenschaften stark an. In den meisten Fällen besitzen alternative Brennstoffe höhere Feuchtigkeiten, bestehen aus gröberen Partikeln und haben einen niedrigeren Energieinhalt, Heizwert. Die Feuchtigkeit sorgt für eine verzögerte Zündung des Brennstoffs und die Partikelgröße wirkt sich auf eine längere Ausbrandzeit aus. Daraus resultierend muss ein Kalzinator geometrisch so gestaltet sein, dass Gasverweilzeiten von > 5,5 s erreicht werden, um Flexibilität hinsichtlich ständig ändernder Brennstoffeigenschaften zu erhalten.

Unter den oben beschriebenen Feuerungsbedingungen erreicht man schnell die Grenze, was Qualität und Quantität der im Kalzinator eingesetzten alternativen Brennstoffe anbelangt. Qualität bedeutet hoher Heizwert, geringe Feuchte, geringe Partikelgröße und damit hoher Aufbereitungsgrad mit entsprechenden Kosten und möglichst geringe Chlor- und Schwefel-Anteile. Die Quantität beschreibt dann die maximal einsetzbare alternative Brennstoffmenge mit der der gesamte Prozess stabil betrieben werden kann.

2 Anforderungen an den Kalzinator

3 PYROCLON R mit Brennkammer

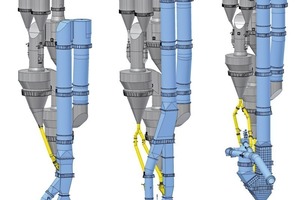

Damit alternative Brennstoffe von geringerer Qualität und höherer Menge vollständig im Kalzinator verbrannt werden können, kann der PYROCLON R-Kalzinator mit einer Brennkammer ausgestattet werden. Die Brennkammer wird für den Einsatz von 100 % Kalzinatorbrennstoff ausgelegt. Weitere Brennstellen inklusive der Brennstofftransporte am Kalzinator sind daher nicht erforderlich. Neben den wesentlich verbesserten feuerungstechnischen Eigenschaften lässt es die Gestaltung der Brennkammer zu, diese auch bei Anlagenmodernisierungen nachträglich einzubauen.

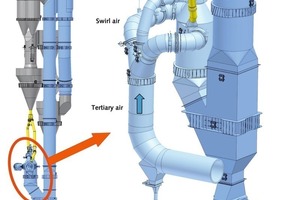

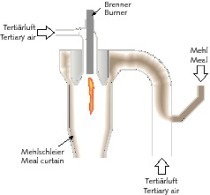

Die Brennkammer ist seitlich in vertikaler Aufstellung an den Steigschacht des Kalzinators angebracht. Die Tertiärluft wird direkt zur Brennkammer geführt. Dabei teilt sich die Tertiärluft in drei Teilströme. Ein Teilstrom wird als Oberluft (Start-Verbrennungsluft) bezeichnet und ist am obersten Punkt der Brennkammer in direkter Nähe zum Brennkammerbrenner angebracht. Die Oberluft wird über ein Stellorgan kontrolliert und wird aktiv zur Temperaturkontrolle eingesetzt. Die beiden anderen Teilströme werden als Tangentialluft bezeichnet und sind tangential am oberen, zylindrischen Teil der Brennkammer angeschlossen. Das vorgewärmte Ofenmehl wird vom vorletzten Zyklon auf die beiden Tangentialluftleitungen aufgeteilt und tritt mit dem Tertiärluftstrom in die Brennkammer ein. Zur besseren Übersicht ist die Brennkammeranordnung inklusive der Tertiärluftanschlüsse in Bild 4 dargestellt.

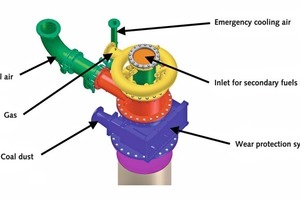

Der Brennstoff wird über ein spezielles Brennersystem zugeführt. Im Gegensatz zu herkömmlichen Kalzinatorbrennern ist der Brennkammerbrenner, ähnlich wie der Drehrohrofenbrenner, mit einem Mehrkanalbrenner mit zusätzlicher Dralluft zur Formung und Stabilisierung der Flamme ausgestattet (Bilder 5 und 6). Der Brenner wird für primären Brennstoff und alternativen Brennstoff ausgelegt. Für die Feuerung von groben alternativen Brennstoffen kann der Brennkammerbrenner mit einem Zentralrohr von bis zu 800 mm Durchmesser ausgestattet werden. Zusätzlich ist der Brenner mit einem Zündbrenner versehen, der es erlaubt die Brennkammer direkt zu starten, ohne auf heiße Tertiärluft angewiesen zu sein.

Der klare Vorteil gegenüber dem Verbrennungsprozess im herkömmlichen Kalzinator liegt darin, dass die Verbrennung ähnlich wie im Drehrohrofen bei hoher Sauerstoffkonzentration und bei annähernd mehlfreien Bedingungen und dementsprechend hohen Temperaturen erfolgt.

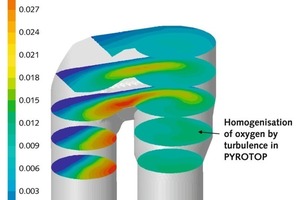

Die hohe Sauerstoffkonzentration resultiert aus der Nutzung von reiner, heißer Tertiärluft in der Brennkammer. Erst am Ende der Brennkammer mischt sich das ausbrennende Gemisch mit den Gasen aus dem Drehrohrofen. Die hohen Temperaturen von über 1200 °C im Zentrum der Brennkammer werden dadurch erreicht, dass das Ofenmehl in die tangential angeschlossenen Tertiärluftleitungen aufgegeben wird. Dadurch wird das Mehl auf eine radiale Eintrittsbahn gelenkt und konzentriert sich hauptsächlich in der Nähe der Brennkammerwand. Im Innenraum der Brennkammer bleibt die Mehlkonzentration niedrig und trennt somit räumlich den Bereich der Flamme von der Brennkammerwand. Die heiße Flamme, die im Zentrum der Brennkammer angeordnet ist, kann ihre Energie hauptsächlich zur Aufwärmung des Gases und der Brennstoffpartikel abgeben und beschleunigt damit die Verbrennungsreaktion. Das aufkonzentrierte Mehl im Bereich der Brennkammerwand schützt die Ausmauerung vor thermischer Überlastung. Strahlungs- und Konvektionswärme aus der Flammenzone wird für die Entsäuerungsreaktion genutzt, so dass es wandnah nicht zu unerwünschten Übertemperaturen kommt.

Eine gute Zündung des Aufgabe-Brennstoffs wird zum einen durch die konische Gestaltung der Brennkammerdecke und zum anderen durch den Brennkammerbrenner erreicht. Die konische Decke wirkt wie eine Zündmuffel und überträgt Strahlungswärme direkt zurück in die Flammenwurzel und nicht, wie bei einer flachen Decke, parallel an der Flamme vorbei. Ein weiterer Vorteil der konischen Deckengestaltung ist die selbststützende und damit stabilere Ausmauerung. Der Brennkammerbrenner ist mit einem Dralluftsystem ausgestattet. Die Flamme wird durch den Drall der eintretenden Primärluft stabilisiert. Der Drall sorgt für eine Rückströmung von bereits abbrennendem Brennstoff und heißen Verbrennungsgasen die zu einer frühen Zündung der frisch eintretenden Brennstoffe führt.

Die Einstellung der Brennkammertemperatur erfolgt maßgeblich über die Klappenstellung in der Oberluftleitung. Die Oberluftleitung führt einen Teil der heißen Tertiärluft direkt an die Brennermündung und versorgt damit den Bereich der Flammenwurzel mit Sauerstoff. Bei schwierig zu zündenden Brennstoffen, wie beispielsweise grobem Anthrazit oder feuchten Abfallbrennstoffen wird diese Klappe geöffnet. Die Flamme wird dadurch mit mehr Sauerstoff versorgt, was die Temperaturen im oberen Bereich der Brennkammer ansteigen lässt und damit das Zünd- und Abbrandverhalten der Brennstoffe verbessert. Ein weiterer Parameter zur Einstellung der Feuerungsbedingungen ist die Dralluftmenge des Brenners. Eine Erhöhung der Dralluftmenge wirkt sich in eine stabilere, heißere Flamme aus. Die eigentliche Regelung des gesamten Kalzinators erfolgt dann in klassischer Weise über die Kontrolle des Brennstoffmassenstroms zur Brennkammer in Abhängigkeit von der Kalzinatoraustrittstemperatur und damit vom gewünschten Grad der Vorentsäuerung.

Am Anschlusspunkt der Brennkammer an den aufsteigenden Teil des Kalzinators, oberhalb der Einschnürung, kommt es zu einer intensiven Vermischung der ausbrennenden Gase mit dem restlichen Sauerstoff und dem Mehl. Die Nachverbrennung findet anschließend in der Kalzinationsstrecke statt. Zusammen mit der Brennkammer wird eine Gasverweilzeit von mehr als 6–7 s erreicht.

Die Einschnürung selbst ist für höhere Gasgeschwindigkeiten ausgelegt, um den zusätzlichen Druckverlust über die Brennkammer und damit das Gasgleichgewicht zwischen Sekundär- und Tertiärluft auszugleichen. Die höhere Geschwindigkeit hat die Vorteile, dass zum einen ein guter Mischimpuls auf den aus der Brennkammer austretenden Stoffströmen erreicht wird und bewirkt zum anderen einen höheren Impuls auf grobstückige Brennstoffpartikel, die ansonsten direkt in die Ofeneinlaufkammer fallen könnten.

Primäre Maßnahme zur Absenkung von NOx-Emissionen ist die Ausrüstung der Brennkammer mit der Top Air Duct. Hier wird ein Teil der heißen Tertiärluft vor Eintritt in die Brennkammer direkt in den oberen Teil des aufsteigenden Kalzinators zugeführt. Die Verbrennung in der Brennkammer und unterem Kalzinatorbereich findet somit bei reduzierter Sauerstoffmenge im unter- bis nahstöchiometrischen Bereich statt, so dass die Bildung von weiterem NOx gehemmt wird und die nicht vollständig ausgebrannten Gase im Eintrittsbereich zum aufsteigenden Kalzinator weiteres NOx reduzieren können. Eine weitere primäre Maßnahme zur NOx Vermeidung ist die gezielte Einstellung der Brennkammertemperatur mit der Oberluftleitung zur Brennkammerbrennermündung. Die Temperatur kann hier so eingestellt werden, dass kein weiteres thermisches NOx (bildet sich hauptsächlich ab > 1300 °C) gebildet wird. Falls die primären Maßnahmen zur Minderung von NOx Emissionen, abhängig von den Brennstoffeigenschaften oder dem geforderten Grenzwert, nicht ausreichen, kann der Kalzinator mit einem SNCR-System ausgestattet werden.

Die sauerstoffreiche und heiße Verbrennungsatmosphäre ermöglicht es, in der Brennkammer alternative Brennstoffe von schlechterer Qualität und vor allen Dingen von gröberer Partikelgröße sicher umzusetzen. Der Vorteil einer Brennkammer (Bild 7) liegt unter anderem darin, dass der Aufbereitungsgrad (Partikelgröße) der alternativen Brennstoffe deutlich geringer sein kann, was sich in den Kosten für die alternativen Brennstoffe positiv auswirkt. Zum anderen ist die Brennkammer für ein wesentlich breiteres Brennstoffband geeignet, was sie flexibler gestaltet, um auf den stark fluktuierenden Markt für alternative Brennstoffe zu reagieren. Da die Brennkammer für den Einsatz von 100 % Kalzinatorbrennstoff ausgelegt ist, benötigt man für den Transport der alternativen Brennstoffe zum Kalzinator nur ein Handling-System. Die Brennkammer ist mittlerweile in der Zementindustrie eine anerkannte Technologie, die sich als beste Lösung für den Einsatz von hohen Mengen an alternativen Brennstoffen erwiesen hat. Die Referenzliste von KHD umfasst mittlerweile mehr als 10 verkaufte Brennkammern.

4 Betriebsergebnisse

Bemerkenswert ist hier der Einsatz der „Solid Hazardous Waste“. Aufgrund der hohen Temperatur in der Brennkammer können auch alternative Brennstoffe eingesetzt werden, die ansonsten aufwendiger Entsorgung bedürfen.

Ein weiterer PYROCLON R Kalzinator mit Brennkammer ging im April 2009 im neu gebauten Zementwerk CEMEX Broceni in Lettland in Betrieb (Tab. 2). Die Klinkerleistung beträgt 4000 tcli./d, etwa 500 tcli./d mehr als garantiert. Auch in dieser Anlage ist der Hauptaufgabepunkt für die verschiedenen alternativen Brennstoffe die Brennkammer mit einer thermischen Substitutionsrate (TSR) von 97 %, was einem absoluten Brennstoffmassenstrom von ca. 20 t/h entspricht. Die restlichen 3 % werden durch Steinkohlenstaub gedeckt. Hintergrund ist der gewollte, ständige Minimalbetrieb der Kohledosierung zum Kalzinator um im Fall von Problemen mit den alternativen Brennstoffen (z. B. Blockage oder Ausfall des Transportsystems) sofort reagieren zu können. Die thermische Substitutionsrate der gesamten Anlage liegt bei ca. 70 %. In Tabelle 2 sind die verschiedenen Alternativ-Brennstoffe, die in der Brennkammer verwendet werden, gezeigt.

5 Schlussfolgerung

Danksagung

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.