NOx-Abscheidung

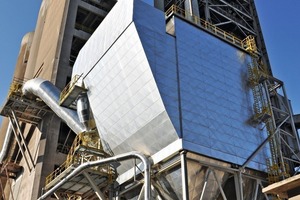

Scheuch GmbHDas neue SCR-Verfahren – „Semi-Dust-Rohgasschaltung“ – zur NOx-Abscheidung wurde von Scheuch bei der Lafarge Perlmooser GmbH in Mannersdorf/Österreich erfolgreich umgesetzt.

Mit der...

Mit der jahrzehntelangen Erfahrung und diesem umfassenden Know-how zur Staubabscheidung beim Zementprozess hat sich Scheuch frühzeitig der Schadstoffabscheidung zugewandt. Unterschiedliche Anlagenkonzepte für die jeweils spezifischen Anforderungen, von einfachen Lösungen bis hin zu High-End-Lösungen, die je nach der Höhe der Emissionen und abhängig vom Rohmaterial bzw. der Brennstoffzusammensetzung unterschiedlich ausgelegt werden, kommen zum Einsatz.

Reduzierung von NOx-Emissionen

Technologie „Semi-Dust-Schaltung“

Weltweit erste Semi-Dust-Großanlage

zur NOx-Abscheidung

Die Lafarge Perlmooser GmbH ist mit einer Produktion von über einer Million Tonnen das größte Zementwerk in Österreich. Dank enger Zusammenarbeit zwischen Lafarge und Scheuch konnte die schlüsselfertige Übergabe der Gesamtanlage zur NOx-Abscheidung einschließlich der notwendigen Modifikation zum Einbau der SCR Semi-Dust-Anlagen in einen bestehenden Wärmetauscherturm im festgesetzten Zeitplan realisiert werden.

Die während der Energiekrise in den 70er Jahren erbaute Ofenlinie des Zementwerkes wurde nach dem damaligen Stand der Technik energieoptimiert ausgeführt. Dies bedeutet niedrige Ofenabgastemperaturen im Bereich von 290 °C bis 340 °C. Eine Besonderheit dieses Ofens ist ein Staubgehalt von 180 g/Nm3, weswegen man sich nach genauer Analyse zur weltweit ersten großtechnischen Installation einer SCR Semi-Dust-Anlage zur NOx-Abscheidung entschied.

Anlagenkonzept

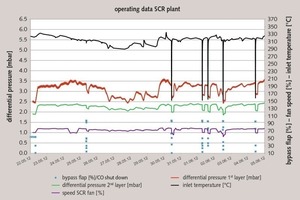

Bei der Inbetriebnahme – termingerecht im März nach einer mehrmonatigen Bauphase – wurde großes Augenmerk auf die Anlagensicherheit und einen störungsfreien Ofenbetrieb gelegt. Im Anschluss daran ging die Anlage in den Dauerbetrieb.

In regelmäßigen Abständen wurde der Katalysator beobachtet, um die Effektivität des Abreinigungssystems zu überprüfen und die Funktionstüchtigkeit der An- und Abfahrprozedur sicherzustellen.

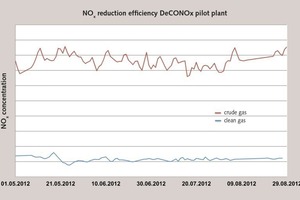

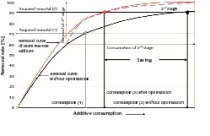

Nach den positiven Ergebnissen in dieser Phase konnte der vorgesehene Performance-Test über einen Zeitraum von zwei Wochen durchgeführt werden. Dabei war die Einhaltung der vertraglich fixierten Parameter zu überprüfen. Bei der NOx-Abscheidung wurde der vorgegebene Wert von 200 mg/Nm³ dauerhaft eingehalten, auf der Betriebskostenseite konnten die Werte hinsichtlich Energie- und Harnstoffverbrauch sogar unterschritten werden (Bild 2).

Anlagen- und prozessspezifische Parameter verursachen schwierige Staubeigenschaften (z.B. einen sehr hohen Staubwiderstand) und beeinträchtigen die Performance bei der Vorabscheidung durch das Elektrofilter. In der Folge steigt die Staubbelastung für die Katalysatorelemente und mindert die Effektivität der Abreinigung. Die Verfügbarkeit der Anlage ist derzeit noch nicht zufriedenstellend, daher sind weitere Schritte zur Optimierung nötig, erste Lösungsansätze sind erarbeitet.

Aufgrund des guten Abscheidegrades der SCR-Anlage (Feinentstickung) – der geforderte Reingaswert wird alleine mit dieser Anlage erreicht – ist die vorhandene SNCR-Anlage zur Vorentstickung nicht mehr erforderlich. Daraus resultiert eine weitere beträchtliche Einsparung bei den Betriebskosten.

Erste Katalysator-Analysen deuten auf einen relativ geringen Aktivitätsverlust hin, genauere Aussagen sind allerdings erst nach längeren Betriebszeiten möglich. Ein positiver Nebeneffekt bei dieser Semi-Dust-Schaltung: Gleichzeitig abgebaut werden eventuell vorhandene organische Verbindungen (Bild 3).

NEU: Kombinierte Entstickung und VOC-Abscheidung

Das DeCONOx-Verfahren von Scheuch

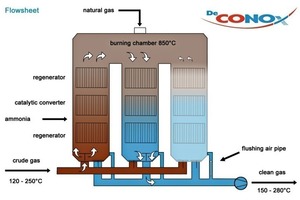

Mit dem neuen DeCONOx-Verfahren von Scheuch kann ein System präsentiert werden, das diesen Anforderungen hinsichtlich hoher Betriebssicherheit und minimiertem Energieaufwand gerecht wird.

Gleichzeitig Stickoxide und organische

Kohlenstoffverbindungen reduzieren

Funktionsprinzip

Laboranlage im Technikum

Versuchsanlage: Zwei-Turm-Variante

Eine entscheidende Erkenntnis konnte bezüglich der von Scheuch eingesetzten Katalysatoren gezogen werden. Sie haben der Beanspruchung durch die ständigen Temperaturwechsel ohne nennenswerte mechanische Festigkeitsverluste standgehalten. Die Abscheidung von VOC entspricht der einer regenerativen, thermischen Nachverbrennung, ebenso gleicht die NOx‑Abscheideleistung der einer Low-Dust-SCR. Dies wurde in den zwei Jahre dauernden Versuchen nachgewiesen (Bild 4).

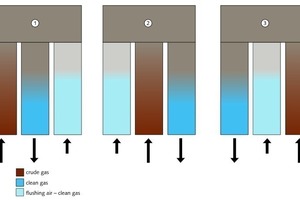

Ausblick: Mehr-Turm-Variante

Zur Elimination von Schadstoffspitzen wird zum Beispiel bei einer Drei-Turm-Variante der zusätzliche dritte Turm mit Reingas gespült. Das im Spülturm vorhandene und nicht gereinigte Abgas wird durch die Spülung in die Brennkammer gedrückt und die restlichen organischen Verbindungen oxidieren dort. Dieser gespülte Turm wird ab dem nächsten Umschaltvorgang zum Reingasturm, der Rohgasturm wird zum Spülturm und der ehemalige Reingasturm übernimmt die Funktion des Rohgasturms. (Bilder 5 und 6).

Diese Drei-Turm-Variante DeCONOx wird ab Januar 2013 als Pilotanlage zur Verfügung stehen und soll weitere Erkenntnisse und Betriebserfahrungen für großtechnische Anwendungen liefern.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.