Neueste Trends bei der Abwärmenutzung in Zementanlagen

Onestone Consulting S.L.Seit zwei bis drei Jahren ist ein merklicher Anstieg von nicht-konventionellen WHR-Anlagen zu verzeichnen. Ein Grund dafür ist die zunehmende Wettbewerbsfähigkeit dieser Technologien durch wachsende Referenzen und Erfahrungen mit den Systemen.

1 Einleitung

1 Einleitung

Betrachtet man die zur Verfügung stehenden Techniken zur Stromerzeugung aus Abwärme, so gibt es drei unterschiedliche Verfahren, die alle ihre Vor- und Nachteile haben:

Steam-Rankine-Cycle (konventionelles Dampf-Verfahren)

Organic-Rankine-Cycle (ORC)

Kalina-Cycle

2 Technische Parameter der Abwärmenutzung

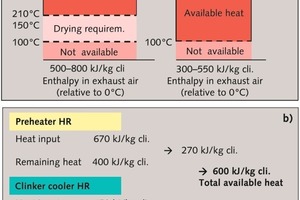

Ein zweiter Trend seit 2010 zeigt aber wieder geringere Konversionsraten. Dies hat mit der Optimierung des Ofenbrennprozesses bei neuen Zementofenlinien in China und den damit verbundenen geringeren spezifischen Energiemengen für die Klinkererzeugung zu tun. Je besser der Anlagenwirkungsgrad ist, umso geringer sind die Temperaturen der Ofen- und Kühlerabluft und umso geringer ist die für eine Abwärmenutzung vorhandene Energiemenge (Bild 2a). Grundsätzlich sind die Anlagenwirkungsgrade und die verfügbaren Abwärmepotenziale von der Anzahl der Wärmetauscherstufen in der Ofenanlage bzw. von der Rohmaterialfeuchte und der erforderlicher Wärme bzw. Temperatur zur Trocknung des Rohmaterials abhängig. Tabelle 1 zeigt die wichtigsten Zusammenhänge. Die meisten Anlagen verwenden heute 5-stufige Wärmetauscher [2].

Das zweite große Abwärmepotenzial stammt aus der Abluft des Klinkerkühlers. Heute werden praktisch nur noch Rostkühler der 3. und 4. Generation verwendet [3]. Die spezifischen Kühlluftmengen solcher Rostkühler bewegen sich bei 1,7 bis 1,9 Nm3/kgKli. Der größte Teil dieser Kühlluft wird als Sekundär- und Tertiärluft zu dem Klinkerbrennprozess zurückgeführt (rekuperiert). Die Kühler-abluft macht nur 20-25 % der eingesetzten Wärmemenge des Kühlers aus. Entsprechend betragen die Enthalpien der Abluftmengen aus dem Kühler nur etwa 300–470 kJ/kgKli. In der letzen Zeit sind für höhere Temperaturen aus dem Klinkerkühler mit Enthalpien bis zu 550 kJ/kg verstärkt sogenannte Mittenluftentnahmen konzipiert worden. Mit einer Mittenluftentnahme lässt sich ohne eine signifikante Veränderung der Prozessparameter des Ofensystems die Ablufttemperatur aus dem Klinkerkühler von z.B. 250 °C auf 450 °C anheben.

Die Wärmemengen sind von dem Temperaturniveau der Abluft und den Abluftmengen abhängig. Die Enthalpien der Abluft aus dem Ofenvorwärmer und dem Klinkerkühler stehen normalerweise im Verhältnis 3:2. Doch jede Anlage ist separat zu betrachten. Bild 2b zeigt eine Beispielrechnung für die aus dem Ofenabgas und der Kühlerabluft vorhandenen Wärmen. Die genutzte Wärme aus dem Kühler ist dabei größer als die aus dem Ofenabgas, weil in der Größenordnung von 400 kJ/kgKli für Trocknungszwecke bereitgestellt werden müssen. Das Ofenabgas wird folglich zunächst dem Abhitzekessel zugeführt und die Restwärme nach dem Abhitzekessel wird für Trocknungszwecke genutzt. Insgesamt stehen 600 kJ/kgKli als Wärme aus den Abhitzekesseln zur Verfügung. Mit einem angenommen Wirkungsgrad von 25 % für die Stromerzeugung lassen sich damit 41,7 kWh pro t Klinker erzeugen.

3 Marktentwicklungen/Markttrends

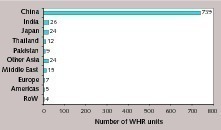

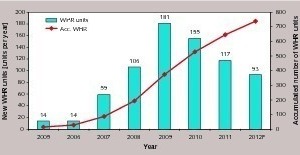

Momentan hat China mit 739 Einheiten einen weltweiten Marktanteil von 85,4%. Bild 4 zeigt, wie sich die Zahlen für China seit 2005 entwickelt haben. Dabei sind nur in Betrieb befindliche Anlagen erfasst. Nach relativ geringen Zahlen in den ersten Jahren war 2009 ein Boomjahr mit 181 Anlagen, die in Betrieb gingen. Seitdem haben die neuen Anlagen stetig abgenommen. Dies hat im Westlichen mit drei Faktoren zu tun.

Die Zahl neuer Zementlinien sinkt momentan aufgrund sich abzeichnender Überkapazitäten im Markt.

Das Potenzial von Nachrüstungen bestehender Klinkerlinien nimmt ab. Die China Cement Association (CCA) geht davon aus, dass weniger als 25 % der vorhandenen modernen Ofenlinien nachgerüstet werden können.

Die Förderung von Projekten nach dem CDM-Programm hat abgenommen. Bis Ende 2010 wurden insgesamt 217 WHR-Projekte gefördert, was einem Anteil von 41 % der chinesischen Projekte bis dahin entspricht.

In China kommen bisher fast ausschließlich konventionelle WHR-Systeme mit Wasser-Dampfkreislauf zum Tragen [4]. Lediglich in drei Werken werden andere Verfahren erprobt. Momentan gibt es in China sieben namhafte lokale Systemlieferanten sowie die weiteren Anbieter Conch Kawasaki (chin.-jap. Joint-Venture) und JFE (jap. Anbieter) im Markt. In der Summe dieser Anbieter kommt man bis Ende 2012 auf 819 Referenzen in China, was um 80 größer als die Zahl der in Betrieb befindlichen Systeme ist. Marktführer sind Sinoma-EC, Conch-Kawasaki, NKK = Nanjing Kesen Kenen (die zur CNBM-Gruppe gehören und vormals Nanjing Triumph hießen), Dalian East und Citic Heavy Industries. Reine Hersteller von Abhitzekesseln wie Jianglian (JJIEC) oder Lieferanten von Generatoren werden hier nicht als Systemlieferenten betrachtet.

4 Technologien/Rahmenbedingungen

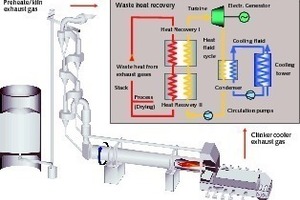

Die Klinkerproduktionslinie wird dabei nicht verändert. Nur die Abluftströme des Ofenvorwärmers und Klinkerkühlers werden zur Wärmerückgewinnung entweder vollständig oder teilweise genutzt. Entsprechend kann das WHR-System als separate Anlage gesehen werden. Die Wärmerückgewinnung erfolgt in getrennten Abhitzekesseln bzw. Rekuperatoren für Ofenabgas und Kühler. Je nach gewählten Prozessfluid kann noch ein weiterer Wärmeübertragungskreislauf zwischengeschaltet werden. Die gewonnene Wärmeenergie wird verwendet, um eine Turbine anzutreiben, die ihre mechanische Energie an einen Stromgenerator abgibt. Das Prozessfluid wird in einem Kondensator durch einen nachgeschalteten Kühlkreislauf für ein möglichst großes Temperaturgefälle vor und nach der Turbine heruntergekühlt. Über Pumpen wird das Prozessfluid dem Kreislauf erneut zugeführt.

Der Wirkungsgrad des Dampfturbinenprozesses in der Zementindustrie liegt bei 20-25 %, d.h. nur 1/5 bis 1/4 der Abwärme kann in elektrische Energie umgewandelt werden. Um den Wirkungsgrad zu bessern, werden die Abhitzekessel (Bild 9) als Mehrdruckkessel mit Economiser, Verdampfer und Überhitzer ausgeführt. Bei den Bauarten haben sich Kessel mit vertikaler und horizontaler Anordnung der Wärmetauscherrohre gleichermaßen bewährt, wobei laut Sinoma-EC mit vertikaler Anströmung um den Faktor 2,5 kleinere Baugrößen möglich sind [5]. Bei der 2. und 3. Anlagen-Generation chinesischer Lieferanten wird der überhitzte Dampf aus dem Ofen-Abhitzekessel mit dem höher überhitzten Dampf aus dem Kühler-Abhitzekessel vermischt und um weitere 50–60 °C erwärmt, so dass bis zu 45 kWh/tKli an Energie gewonnen werden können.

Die wichtigsten Anbieter für konventionelle Abwärmenutzungen mit Dampfverfahren sind neben den genannten chinesischen Lieferanten und weiteren drei chinesischen Firmen die Unternehmen Conch Kawasaki, JFE Engineering Corporation, TESPL (Transparent Energy Systems), die eine Lizenz von Nanjing Triumph besitzen, BHEL, Thermax India und Krupp Polysius, die mit Dalian East einen Zusammenarbeitsvertrag haben. Das Dampfkreislauf-Verfahren gilt als ausgereift, signifikante Technologieunterschiede sind bei den Lieferanten nicht festzustellen. Als Benchmark gilt nach wie vor die Technologie von Kawasaki, die auch über die längste Erfahrung in dem Sektor verfügen.

Das Kalina-Verfahren ist ein modifiziertes Rankine-Verfahren, bei dem als Arbeitsmedium ein binäres Wasser-Ammoniak-Gemisch verwendet wird. Der Vorteil des Prozessfluids ist die Anpassbarkeit der Verdampfungs- und Kondensationstemperaturen, so dass das Verfahren bis zu niedrigsten Abwärmetemperaturen unterhalb von 150 °C einsetzbar ist. Da Wasser und Ammoniak aber ein ähnliches Molekulargewicht besitzen, können zur Stromerzeugung konventionelle Dampfturbinen (Bild 11) eingesetzt werden.

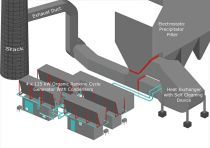

ORC- und Kalina-Verfahren sind allerdings apparatetechnisch aufwändiger als Wasser-/Dampfkreisläufe. Derartige Verfahren sind aber bereits in größerer Zahl bei einer Reihe von anderen Stromgewinnungstechniken wie beispielsweise der Nutzung von Erdwärme bzw. Geothermie-Kraftwerken und der Kraft-Wärme-Kopplung im Einsatz. Für Anlagenleistungen von 1 bis 10 MW wurden Kompaktanlagen konzipiert, die auch für die Zementindustrie interessant sind.

In dem Bereich für die Zementindustrie existiert nur etwa eine Handvoll Anbieter. Als wichtigste Lieferanten von ORC-Verfahren für die Zementindustrie gelten Turboden, die zu Pratt & Whitney gehören, und ABB. Daneben ist TMEIC in dem Markt aktiv. Mit dem Kalina-Verfahren hat sich FLSmidth als Lizenznehmer von Wasabi Energy (Recurrent Engineering) im Markt etabliert. Weitere Lizenznehmer von Wasabi sind Shanghai Shenge und Siemens, die bisher für die Zementindustrie keine eigenen WHR-Systeme geliefert haben. ORC- und Kalina-Verfahren gelten inzwischen als ausgereift. Allerdings sind die Technologien bisher nicht für Anlagen > 10 MW ausgeführt. Veröffentlichte Wirkungsgrade der Stromgewinnung aus Abwärme in Zementanlagen betragen 21–22 %.

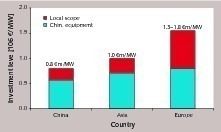

ORC- und Kalina-Verfahren haben es augenblicklich noch schwer mit den niedrigen Investitionskosten für Steam-Rankine-Verfahren mitzuhalten. Von Anbietern solcher Verfahren wird gesagt, dass man etwa 10 % teurer ist als konventionelle Dampfverfahren. Die Frage ist, mit welchem Preislevel hier verglichen wird. Von Turboden werden die Investitionskosten für ORC-Systeme von 2,5 Mio. €/MW im günstigsten Fall (10 MW Leistung) bis zu 4,5 Mio. € im ungünstigsten Fall (1 MW Leistung) angegeben. Der große geldwerte Vorteil von ORC-Anlagen aber ist, dass die operativen Kosten und Wartungskosten (O+M) mit nur 0,035 Mio. € pro MW und Jahr vergleichsweise sehr niedrig liegen. Hier darf noch einmal daran erinnert werden, dass in CDM-Dokumenten für konventionelle Dampfverfahren und mittlere Anlagengrößen die O+M Kosten etwa 10 % der Investitionskosten betragen und damit kurze Kapitalrückflusszeiten erschwert werden.

Die Investitionskosten für die Anlagen sind nicht unwesentlich davon abhängig, welches Kühlsystem gewählt wird und wieweit man damit die Temperatur am kalten Ende absenken kann. Üblicherweise werden Nasskühltürme oder Trocken-/Hybridverfahren eingesetzt. Mit Nasskühltürmen kann die Temperatur des Prozessfluids auf unter 25 °C abgesenkt werden. Das Wasser wird dabei weitgehend rezirkuliert, obwohl ein hoher Anteil verdunstet. In bestimmten Gegenden bietet es sich an, die Restabwärme für Heizzwecke oder für Gewächshäuser zu verwenden, die sich in der Peripherie von Zementwerken ansiedeln können.

5 Fallbeispiele

Für die neue 7000 t/d-Anlage mit 5-stufigen Wärmetauscher ergibt sich folgende Wärmebilanz: Der Wärmeeintrag über Brennstoff und die Luft beträgt 3291 kJ/kgKli. Als Prozesswärme werden 1717 kJ/kg d.h. 52,2 % benötigt. Die Ofengasabwärme macht 682 kJ/kg (20,7 %) aus, die Kühlerabluftabwärme macht 486 kJ /kg (12,35) aus. Etwa 8 % an Energie wird aus der Restwärme des Ofenabgases für die Trocknung des Rohmaterials benötigt. Mit der WHR-Anlage können jährlich 164,5 GWh an Energie erzeugt werden, das entspricht 34 % der für die drei Ofenlinien mit insgesamt 15 000 t/d benötigten elektrischen Energie von 481,8 GWh. Ca. 37 200 t Schweröl werden eingespart, entsprechend lassen sich mit der WHR-Anlage jährlich etwa 145 000 t an CO2 einsparen. Die Kosten für die Stromerzeugung werden mit 0.0271 SR/kWh beziffert. Im Vergleich dazu belaufen sich die Kosten für die Stromerzeugung mit den Dieselgeneratoren auf 0,997 SR/KWh.

6 Ausblick

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.