Herstellung von Weißzement nach dem neuesten Stand der Technik

CEMENTIRMit einer neue Weißzement-Anlage in China können auf einem großen und sehr wettbewerbsintensiven Markt neue Maßstäbe für die Weiße und stetige Qualität gesetzt werden.

1 Hintergrund

Besonderes Kennzeichen der Anlage in Dänemark ist der Einsatz von vergleichsweise feuchtem Mergel (30 % Feuchtigkeit). Das ist der Hauptgrund, warum dort weiterhin das Nassverfahren angewendet wird. Der höhere Brennstoffverbrauch wird dadurch ausgeglichen, dass der größte Teil der Wärme in den Rauchgasen zurückgewonnen und dann in einem Wärmeverteilersystem für die Stadt Aalborg verwendet wird. Die Gase vom Ofen werden zuerst hinsichtlich SO2 abgereinigt, und der erzeugte Gips wird in den Zementmühlen eingesetzt. Nach dem Abgasreinigungssystem ist ein Wärmetauscher installiert, aus dem das Umlaufwasser vom Wärmeverteilungssystem der Stadt 80 000 Haushalte mit warmem Wasser für Heizungszwecke beliefert.

Die anderen drei Anlagen der Gruppe befinden sich in Ägypten, Malaysia und China. Die Anlagen in Ägypten und Malaysia arbeiten mit der konventionellen Technologie für Weißzement, wobei ein Ofen mit vierstufigem Vorwärmer/Vorkalzinator die Wärme für die Trocknung der Rohmaterialien über einen Wärmetauscher im Fallrohr liefert. Die saubere und jetzt vorgewärmte Luft vom Wärmetauscher wird als Verbrennungsluft im Ofen und Kalzinator verwendet.

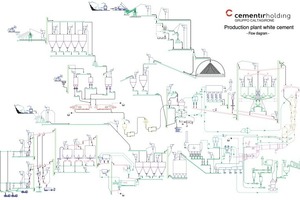

Die Anlage in China (Bild 1) ist etwas anders und kommt dem neuesten Stand der Technik näher, weil sie verfahrenstechnisch intern vom Technikzentrum der Gruppe ausgelegt wurde und von einem chinesischen Erstausrüster und Generalauftragnehmer auf EPC-Basis (Bild 2) gebaut wurde. Diese Vertragskonfiguration ermöglicht ein freieres Denken, als es oft mit einem Erstausrüster möglich ist. Die nachstehende Beschreibung des Verfahrens kombiniert die Hauptmerkmale der neu errichteten chinesischen Anlage und andere Inputs für ein zukünftiges Projekt, um die Anlagenleistung weiter zu verbessern.

Der Unterschied zwischen grauem und weißem Zement, abgesehen von der Farbe, ist in den meisten Fällen der Anwendungsbereich. Vor allem aus Gründen der Produktionskosten und damit des Preises verbietet sich ein Einsatz beim Vergießen großer Massen, denn vom Standpunkt der Festigkeit und der Sulfatbeständigkeit würde sich Weißzement sehr gut dafür eignen und ist in einigen Fällen sogar besser als grauer Zement. Die erhöhte Lichtreflexion macht Weißzement in klimatisch wärmeren Gebieten besonders nützlich, ganz abgesehen von seinem dekorativen Wert. Der Mehrwert von weißem Beton ist darauf zurückzuführen, dass ein Neuanstrich nicht erforderlich ist, um weiß zu bleiben. Einfaches Reinigen reicht.

Die weiße Farbe des Zements ist im Wesentlichen auf das Fehlen von Eisen, Mangan, Chrom, Titan und Phosphor zurückzuführen. Diese farbgebenden Elemente sind normalerweise in den meisten Rohmaterialien für die Zementherstellung vorhanden. Daher verfügen tatsächlich nur wenige Zementanlagen über einen geeigneten Kalkstein, und nahezu kein Werk verfügt gleichzeitig über den Sand und Kaolin, die auch benötigt werden als Siliziumdioxid- und Tonerdequellen. Daher müssen diese von anderen Orten beschafft werden. Schließlich benötigt der Prozess für das Brennen von Weißklinker wegen des Mangels an Schmelze in der flüssigen Phase eine höhere Temperatur, was teilweise den spezifischen Brennstoffverbrauch erhöht. Um das zu kompensieren, setzen die Anlagen das mineralisierte Verfahren ein, wobei eine fluorhaltige Verbindung verwendet wird.

2 Das ideale Verfahren zur Produktion von Weißzement

Es kann schon verlockend sein, eine Vertikalmühle oder sogar eine Kugelmühle zwecks einer besseren Wirtschaftlichkeit des Mahlens und eines geringeren Wärmebedarfs für Sand und/oder Pyrophyllit einzusetzen. Jedoch wegen des potenziellen gesundheitlichen Risikos von silikathaltigen Feinstäuben wird das nicht empfohlen und sollte vermieden werden.

Wenn für das Mahlen und Trocknen von Kalkstein eine Vertikalmühle eingesetzt wird, erreicht man eine bessere Wirtschaftlichkeit des Mahlens. Es hat sich auch gezeigt, dass diese Konfiguration nur eine geringe oder gar keine Auswirkung auf die Weiße hat, weil die Verschleißrate der eisenhaltigen Mahlwerkzeuge gering ist.

Der in der Rohrmühle produzierte Schlamm wird dann direkt in die Vertikalmühle gepumpt, wo das Wasser verdampft und das Material mit Kalkstein und Kaolin/Sand/Pyrophyllit gemischt wird. In einigen Fällen, wenn eine ausreichende Nassmahlkapazität vorhanden ist, kann ein Teil des Kaolins oder der gesamte Kaolin mit dem Sand/Pyrophyllit zwecks einer besseren Kontrolle des säureunlöslichen Rückstands gemahlen werden. Der säureunlösliche Rückstand auf 45 µm ist von großer Bedeutung für die Brennbarkeit und Produktqualität bei der Produktion von sowohl weißem als auch grauem Klinker.

Die Heißluft, die als Verbrennungsluft im Kalzinator und im Ofen genutzt wird, kommt von einem Rostkühler, der einer Kühltrommel nachgeschaltet ist. Die Abschreckung mit Wasser in der Kühltrommel garantiert die Farbe und die Qualität. Die Luftkühlung im nachgeschalteten Rostkühler, wo der Klinker von ca. 600 °C auf 100 °C gekühlt wird, dient vor allem dazu, Verbrennungsluft zu liefern und zweitens um zu sichern, dass ein Klinker entsteht, der mit konventionellen Klinkertransportausrüstungen gefördert werden kann, wie z. B. Zellenförderer und Bandförderer. Diese Konfiguration begrenzt auch die erforderliche Menge an Sprühwasser sowohl für die Kühltrommel als auch später für die Zementmühle.

Der konventionelle Standort der Klinkerbrechanlage am Ende des Rostkühlers ist nicht wirklich optimal. Tests haben gezeigt, dass Klinkerstücke, die größer als 25 mm sind, nicht schnell genug abgeschreckt werden, so dass kleine Mengen von FeO zu Fe2O3 oxidieren können, was eine negative Auswirkung auf die Weiße hat. Um das zu verhindern, sollte ein wassergekühlter Walzenbrecher zwischen Ofen und Kühltrommel installiert werden. Ein Brecher an dieser Stelle wirkt auch als physikalische Sperre, die die Menge an Dampf begrenzt, die in den Ofen eintritt. Für unsere chinesische Anlage ist ein entsprechender Platz vorgesehen, aber es sind keine Brecher für Ofenkapazitäten im Bereich von 1500–2000 t/d auf dem Markt verfügbar. Die dortigen Öfen arbeiten in diesem Bereich.

Die Zukunft gehört sicherlich der Einführung von alternativen Brennstoffquellen. Wegen des negativen Einflusses einiger Aschen konzentriert man sich zurzeit auf Reisschalen, Lösungsmittel, Plastik und Altöl. Der Einsatz dieser alternativen Brennstoffe wird den Brennstoffverbrauch nicht reduzieren, sondern das Gegenteil ist der Fall. Mit Sicherheit wird dadurch jedoch die CO2-Bilanz verbessert.

Eine Rollenpresse ist wahrscheinlich die bessere Lösung, und wir haben gute Erfahrungen mit dieser Technologie in einer unserer Anlagen gemacht. Wir können dort eine Mahlleistung mit dem geringen Wert von 23,0 kWh/t bei 4000 cm2/g nach Blaine erreichen. Der Grund für die ausgezeichnete Leistungsaufnahme in der Rollenpresse liegt in der Tatsache, dass Nassöfen schön runde Granalien und sehr wenig Staub produzieren. Wenn die Rollenpresse mit staubigem Klinker beschickt wird, sinkt die Leistungsaufnahme beachtlich. Diese Erkenntnisse lassen es fragwürdig erscheinen, ob es eine echte Alternative zur guten alten Kugelmühle gibt, was sich mit der Zeit allerdings zeigen wird. Die neueste Entwicklung mit Vertikalmühlen für das Mahlen von Flugasche gibt uns die Hoffnung, dass eines Tages eine Technologie verfügbar sein wird.

3 Schlussfolgerung

Die neue Anlage in China ist ein großer Erfolg. Sie hat es dem Unternehmen erlaubt, auf einem großen und sehr wettbewerbsintensiven Markt neue Maßstäbe für die Weiße und stetige Qualität zu setzen.

Die Auswahl und Konfiguration der Ausrüstungen zusammen mit dem mineralisierten Verfahren machen es möglich, einen Brennstoffverbrauch von nur 1000 kcal/kg Klinker zu erreichen. Indem man versucht, so viel überschüssige Wärme wie möglich rückzugewinnen, kann der Energieverbrauch weiter reduziert werden, und in der Zukunft könnte eine Kondensationsanlage zur Rückgewinnung von Abwärme für die Energieerzeugung zur Realität werden. Eine Kondensationsanlage könnte besonders dort interessant sein, wo Wasser nur in geringem Maße zur Verfügung steht.

Abgesehen von den richtigen Rohmaterialien, liegt schließlich der Schlüssel zu einem erfolgreichen Hersteller von Weißzement nicht allein in der Auswahl der richtigen Ausrüstungen, sondern auch im Wissen und Know-how. Der Fokus auf Forschung und Entwicklung, eine engagierte Strategie und der richtige Umgang mit dem Humankapital sind in diesem Zusammenhang von immenser Bedeutung.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.