Langstreckenförderung via Pneumatik

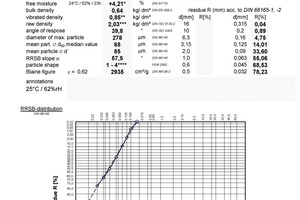

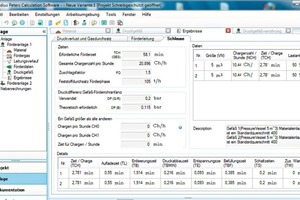

CLAUDIUS PETERS PROJECTSGrundlage für eine pneumatische Förderanlage ist die genaue Kenntnis des zu fördernden Materials mittels Rohstoffuntersuchungen auf z.B. Kornverteilung, Schüttdichte, Feuchtigkeit und Oberflächeneigenschaften. Auf Basis der geforderten Anlagenparameter und der ermittelten Materialdaten erfolgt die verfahrenstechnische Auslegung der Anlage, wofür üblicherweise spezielle Rechenprogramme zur Anwendung kommen.

1 Einleitung

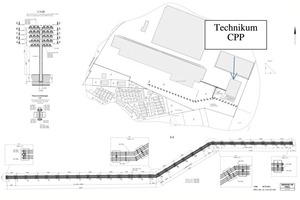

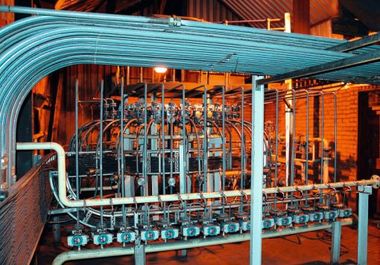

Nachdem das generelle Design der Förderanlage und ihre Komponenten wie Druckgefäßvolumen, Art und Staffelung der Rohrleitung, zu erwartende Druckverluste und Fördergasverbrauch geklärt waren, schloss sich die mess- und regelungstechnische Planung unter Berücksichtigung sicherheitsrelevanter Aspekte an (Bilder 3 und 4). Da für dieses Projekt Kohlenstaub gefördert werden sollte, wurde das gesamte Fördersystem inklusive der Entstaubungsanlage über externe Stickstoffverdampfer inertisiert. Die Überwachung erfolgt online.

2 Aufbau der Förderanlage

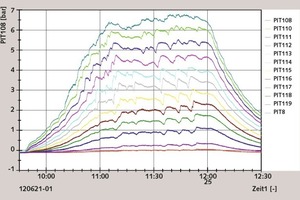

Die Vorlagen werden über eine Filteranlage entstaubt. In der Entstaubungsleitung erfolgt online die O2-Überwachung. Aufgrund ihrer Komplexität sind die Anforderungen an die Mess- und Regeltechnik vergleichbar mit einer großtechnischen Förderanlage bzw. die Mess- und Regeltechnik muss hierbei noch flexibler und umfangreicher gestaltet werden. Über den gesamten Weg stand insbesondere das Verhalten des Fördergutes in der Rohrleitung im Fokus der Untersuchungen. So wurden 15 Drucktransmitter (Bild 8) in die Förderleitung integriert, die jederzeit den Druckverlauf über die komplette Länge der Förderleitung von 5,1 km erfassen.

Bei der Auslegung einer pneumatischen Förderanlage muss neben der Sicherstellung des Transports auch der mögliche Verschleiß in den Rohrleitungen bzw. in den Kniestücken berücksichtigt werden. Beim Transport expandiert aufgrund des abnehmenden Rückdruckes in der Förderleitung das Transportgas, was zu höheren Fördergeschwindigkeiten führt. Höhere Geschwindigkeiten verursachen u.a. höheren Verschleiß. Es ist folglich erforderlich, die Förderrohrquerschnitte mit zunehmender Entfernung vom Aufgabepunkt an zuvor berechneten Punkten zu erweitern, wobei die notwendige Mindestgeschwindigkeit, die für den Transport des Materials notwendig ist, nicht unterschritten werden darf. Zur Festlegung dieser Staffelpunkte sind komplexe Rechenvorgänge erforderlich und es bedarf eines gewissen Maßes an Erfahrung.

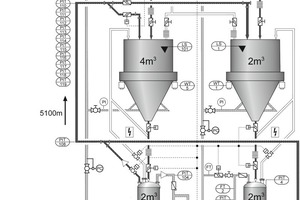

Um eine konstante Dosierung des Materials in die Förderleitung zu gewährleisten bzw. zu kontrollieren, stehen zwei Druckgefäße auf Wiegezellen. Die Aufgabemenge lässt sich sowohl mittels Dosierschieber am Auslass des Druckgefäßes als auch durch Variation des Oberdruckes in den Druckgefäßen regeln. Zur Sicherstellung der Mindestgeschwindigkeit am Materialaufgabepunkt in die Förderleitung wird die Fördergasgeschwindigkeit vor der Aufgabe ermittelt und konstant über den Anfahr-, Betriebs- und Abfahrprozess gehalten. Unabhängig von der Aufgabemenge – d.h. auch vom variablen Rückdruck aus der Förderung – ist so sichergestellt, dass der Materialtransport stattfindet.

Die sicherheitstechnischen Anforderungen erlaubten nur den Betrieb mit Stickstoff. Aufgrund des nicht unerheblichen Fördergasverbrauches mussten im vorliegenden Fall externe Stickstoffspeicher mit entsprechenden Verdampfern angebunden und mit dem vorhandenen System gekoppelt werden. Inzwischen wurde ein wesentlich größerer Stickstoffspeicher installiert (Bild 9), der den autarken Betrieb der Förderanlage über mehrere Betriebsstunden erlaubt.

3 Versuche

Für das Förderrohr wurde üblicher Baustahl als Werkstoff verwendet. Den Gesamtverlauf der Förderleitung gibt der Aufstellungsplan in Bild 11 wieder.

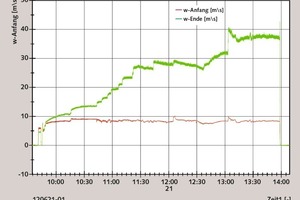

Bild 12 zeigt das typische Fördersystem der Langstreckenförderung. Zwei parallel geschaltete Druckgefäße fördern in eine Hauptförderleitung, welche in ein Empfangsgefäß mündet. Entscheidend für einen sicheren Transport ist die gleichmäßige Materialdosierung in die Förderleitung. Dies wird erreicht, indem der Druckgefäß-austrag über Dosierventile geregelt wird. Während das eine Ventil langsam schließt wird das andere entsprechend geöffnet, der geförderte Massenstrom bleibt bei optimaler Regelung konstant. Die Förderung kann mittels zwei oder mehrerer parallel geschalteter Druckgefäße erfolgen. Die Hauptförderleitung ist generell unter gespannter Luft. Der Oberdruck im Druckgefäß regelt die Entleerungsgeschwindigkeit. Der maximal zu erwartende Rückdruck der Hauptförderleitung plus ca. 0,3 bar, wird als Oberdruck im Druckgefäß voreingestellt bzw. geregelt. Öffnet das Absperrventil, beginnt die Förderung. Die Fördergasmenge wird in Bm3/h erfasst und über ein Regelventil die, für die Förderung notwendige materialabhängige Anfangsgeschwindigkeit geregelt. Somit ist an jedem Betriebspunkt gewährleistet, dass im Förderrohr keine Pfropfen gebildet werden. Bild 13 zeigt den Geschwindigkeitsverlauf von der Materialaufgabe zum Empfangssilo.

In diesem Beispiel wurde eine Förderanfangsgeschwindigkeit von ca. 9 m/s gewählt (rote Linie). Die grüne Kurve gibt den Geschwindigkeitsverlauf über den Förderweg bei steigenden Durchsatzraten wieder. Ein höherer Rückdruck am Förderleitungsanfang – bedingt durch die Anhebung der Materialaufgabemenge – führt zu einer höheren Endgeschwindigkeit am Ende der Förderleitung. Die Endgeschwindigkeit ist neben der Fördergasmenge auch immer eine Funktion des Förderrohrquerschnittes. Ein größerer Förderrohrdurchmesser würde zu einer Verringerung der Fördergeschwindigkeit führen. Kritisch bei einer gestaffelten Leitung sind jedoch gerade die Übergänge von kleineren zu größeren Rohrdurchmessern, da es hier aufgrund der Reduzierung der Fördergasgeschwindigkeit oft zum Ausfall des Fördergutes kommt. So ist der Abstand zur minimalen Gasfördergeschwindigkeit mit ausreichender Reserve zu planen.

Gerade Anfahrprozesse mit wenig Material und daher geringem Rückdruck führen zu geringeren Fördergeschwindigkeiten an den Staffelpunkten. Wird die Beladung des Fördergases angehoben, ist mit einer höheren Endgeschwindigkeit zu rechnen. Diese Problematik ist speziell bei der Auslegung einer Langstreckenförderung mit mehreren Staffelrohren besonders zu berücksichtigen. Um das Förderverhalten über den Förderweg zu kontrollieren wurden bei der Versuchsanlage in einem Abstand von ca. 500 m Drucktransmitter installiert. Bild 14 stellt den Druckverlauf über die Förderstrecke während des Versuches dar.

Die Materialaufgabe wurde langsam auf einen Durchsatz von ca. 1,1 t/h angehoben. Deutlich zu erkennen ist in Bild 14 die Druckabnahme vom Aufgabepunkt zum Empfangsgefäß und der Druckanstieg während der Startphase. Nach etwa einer Stunde stellte sich die stabile Förderphase ein. Die Schwankungen in den Druckkurven sind durch die Gefäßwechsel zu erklären. Die Kurven laufen während der stabilen Förderphase annährend parallel. Druckschwankungen wandern mit einem geringen Zeitversatz durch die Förderleitung. Die durchschnittliche Materialgeschwindigkeit in der Förderleitung liegt bei etwa 1,4 m/s, was auf eine Dünenförderung hindeutet.

Es liegt natürlich die Frage nahe, ob eine solche Anlage nach einer Notabschaltung oder einem Stromausfall wieder anfahrbar ist. Im Rahmen der Versuche wurde der Neustart im Beisein des Kunden erfolgreich getestet. Zudem wurde die Förderrohrleitung nach einem Stopp an mehreren Stellen getrennt und die Materialschichtdicke erfasst. Wie in Bild 15 erkennbar gab es nur geringe Ablagerungen am Rohrboden.

Es zeigte sich auch, dass ein Wiederanfahren der Förderanlage ohne Probleme möglich ist, wobei die geförderte Gasmenge langsam auf das Niveau vor der Abschaltung angehoben werden muss; entsprechend beginnt ein Materialtransport am Ende der Förderleitung. Mit ansteigender Fördergasmenge wandert der Bereich, wo abgelagertes Material in die Förderphase übergeht zur Aufgabestelle.

Ein weiterer wichtiger Aspekt bei der Wiederinbetriebnahme der Kohlenstaubförderung ist die Sicherstellung einer inerten Betriebsweise. Durch die geringe Fördergasaufgabe erfolgt zunächst die Spülung der Rohrleitung und des Abreinigungssystems ohne Materialtransport. Explosionsfähige Gemische könnten sich so erst gar nicht bilden. Die O2-Messung am Abgassystem signalisiert erst bei Unterschreitung des Grenzwertes die Freigabe zur erneuten Materialeinschleusung.

Insgesamt wurde die Testanlage so konzipiert, dass eine Verkürzung der Förderstrecke durch einfache Umschlüsse an den Rohrbögen (Bild 16) möglich ist.

4 Fazit

sehr geringer Verschleiß

geringe Emissionen: keine Staubbelastung und kaum Lärm

hohe Sicherheit gegenüber Brand- und Explosionsgefahr

hoher Automatisierungsgrad

kaum Wartung notwendig

flexible Förderleitungsgestaltung

Umschalten über Zweiwegeventile in der Förderleitung erlauben die Beschickung verschiedener Empfangsbehälter ohne Förderunterbrechung

vollständige Entleerung

geringer Platzbedarf

hohe Verfügbarkeit

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.