Optimierung der

thermischen Substitutionsrate – Teil 1

CINAR LTD.

Mit Hilfe von MI-CFD-Modellierungen ist es leicht, eine Erhöhung der thermischen Substitutionsrate zu bewerten. Zwei Fallstudien präsentierten Wege, Kohle und Erdgas durch Petrolkoks und alternative Brennstoffe zu ersetzen.

Einleitung

Einleitung

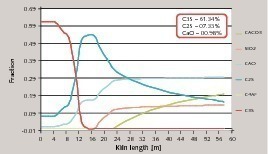

Im Allgemeinen erfordert ein Anteil von Ersatzbrennstoffen von mehr als 20 % bis 30 % eine detaillierte Analyse nicht nur der Verbrennung von alternativen Brennstoffen und Rohmaterialien und Petrolkoks, sondern auch deren Wirkung auf die Emissionen, die Ofenstabilität und die Klinkerqualität. Normalerweise fallen größere Brennstoffanteile oder schwieriger zu verbrennende Brennstoffe, wie z.B. Reifenschnitzel, hinunter auf das Ofenbett oder in das dem Ofen aufgegebene Heißmehl, wie z.B. Petrolkoks, wenn er in einen Kalzinator oder Vorwärmer aufgegeben wird, und verbrennen nicht, bevor sie sich mit dem Ofengut vermischt haben. Dabei entstehen Schwefelkreisläufe, da die nicht verbrannte Kohle mit CaSO4 in der Nachkalzinierzone bei ca. 900 °C reagiert.

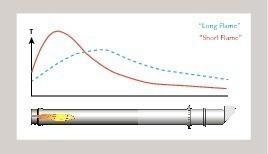

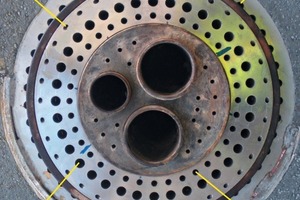

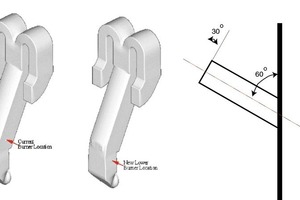

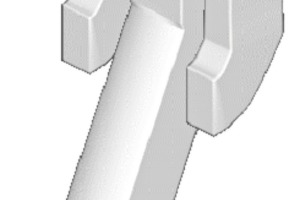

Moderne Ofenbrenner (Bild 1) besitzen normalerweise Mehrkanaleinläufe und erleichtern so einen höheren Impuls auf die Wärmebelastung (10–12 N/MW). Gleichzeitig kann eine Reihe von flüssigen und festen alternativen Brennstoffen zusammen mit Primärbrennstoffen, wie z.B. Kohle und Petrolkoks, verfeuert werden. Prinzipiell sollte eine gute Flamme gebildet werden, aber der Brenner, der Ofenkopf oder die Kühleranordnung können zu abweichenden Sekundär- und Tertiärluftströmen führen. Dadurch wird ein Drall erzeugt, was eine schlechte Mischung zwischen der Sekundärluft und den Brennerbrennstoffen erzeugt. Das wiederum führt zu einem geringeren Ausbrand, erhöht das CO im Ofen sowie das Entstehen bzw. Kreisläufe von SO3.

Der Niederschlag von nicht verbrannten Brennstofffraktionen, d.h. schwerere Fraktionen von alternativen Brennstoffen, ist normalerweise ein Merkmal des Brennerimpulses und der Einspritzstrategien von Festbrennstoffen. Insbesondere müssen die Wirkung von flüchtigen Kreisläufen sowie die Emissionen von CO und NO unter Kontrolle gebracht werden. Wenn man diese Bedingungen effektiv beherrscht, bringen die meisten im Handel erhältlichen Brenner eine gute Leistung, nachdem einige anfängliche Einstellungen vorgenommen wurden. Dazu gehören die Ausrichtung von Brenner zu Ofen, der Ausrichtungsgrad und die Anordnung des Brennerkopfes bezogen auf den Ofenauslaufring [1, 2].

Im Vergleich zu Ofenbrennern sind Kalzinatorbrenner flexibler, was den Einsatz unterschiedlicher, sowohl konventioneller als auch alternativer Brennstoffe betrifft. Anders als beim einzelnen Ofenbrenner, haben sie verschiedene Anschlussstellen für den Eintrag von Brennstoffen. Man muss jedoch aufpassen, dass keine unverbrannte Brennstofffraktion in den Ofeneinlauf fällt. Wenn das passiert, würde dieses Material auf Grund des geringen Sauerstoffgehalts in den Verbrennungsprodukten des Ofens nur allmählich verbrennen. Die nicht verbrannte Brennstofffraktion würde, wenn sie nicht bis zum Ende der Kalzinierzone im Ofen verbrannt ist, zur Freisetzung von SO2/SO3 führen.

Wenn man keine detaillierten Informationen zum Brennstoff/Luft-Gemisch und zu den Kalzinierreaktionen besitzt, ist es unmöglich, die relative Wirkung eines Brenners mit zu geringer Leistung festzustellen auf Grund der schnellen Flammenkühlung durch die endothermen Mehlreaktionen. Das ist der Grund, warum Kalzinatorbrenner nur eine geringe oder keine Beachtung finden und normalerweise nur Einrohrbrenner sind, die den Brennstoff mit der Förderluft bei einer ungefähren Geschwindigkeit von 30 m/s eintragen.

Abluftbedingungen (Verbrennungsgase vom Ofen mit 2–4 % Sauerstoff),

Vermischung von gleichzeitig fließenden Ofen- und Tertiärluftströmen (Bild 2) mit einem hohen Impuls,

Reduzierung des NOx-Potentials durch die Bildung einer „heißen Zone von Kohlenwasserstoff-Radikalen“ bzw. einer „heißen Rückverbrennungszone“,

Anbackungsprobleme auf Grund der Kondensation von Schwefel und Alkalien,

Abfallen schwererer Blöcke von alternativen Brennstoffen, die zu Verstopfungen und Druckabfall führen

Viel kürzere Verweilzeiten im Kalzinator im Vergleich zum Ofen.

Daher ist eine gut ausgelegte und optimierte Leistung der Brennanlagen von Ofen und Kalzinator bei der Erhöhung des Anteils der alternativen Ersatzbrennstoffe und von Petrolkoks sowie zur Absicherung eines stabilen Ofenbetriebs hilfreich. Im vorliegenden Artikel werden einige Verbesserungen in Anlagen von Kunden dargestellt, die durch die Anwendung von interaktiven numerischen Strömungssimulationen (PKD-MF-MI-CFD) mit mehreren mineralischen Brennstoffen auf der Grundlage neuer Verfahrenserkenntnisse erreicht werden. Es werden einige Beispiele aus Anlagen angeführt.

In Zementanlagen werden alternative Brennstoffe eingesetzt, was von der Verfügbarkeit, den Kosten, den Wirkungen auf die Produktqualität, der Leistung und von Umweltproblemen abhängt. Der Anteil dieser Ersatzbrennstoffe hängt zu einem großen Teil von örtlichen Bedingungen ab, da einige Anlagen sich näher an negativen Brennstoffkosten bewegen, d.h. sie verwenden gebührenpflichtige Brennstoffe (z.B. gefährliche Brennstoffe), während andere Werke erfolgreich alternative Brennstoffe, wie Petrolkoks, fester kommunaler Abfall oder Brennstoffe daraus, Reifen bzw. Reifenschnitzel, verwenden. Die ersten zwei Beschränkungen bei der Nutzung von alternativen Brennstoffen (Verfügbarkeit und Kosten) sind normalerweise anlagenspezifisch und man kann wenig tun, diese Barrieren zu überwinden. Die Wirkung der letzteren drei Hindernisse (negative Wirkung des alternativen Brennstoffs auf die Klinkerqualität, auf die Produktionsmenge und die Umwelt) können jedoch minimiert werden, nämlich durch den Transport, die Aufbereitung, die Aufgabe und die Verbrennung des Brennstoffs sowie durch Veränderungen des Verfahrens. Im Folgenden soll die Erhöhung des Anteils von alternativen Ersatzbrennstoffen untersucht werden, wobei zwei weit verbreitete Primärbrennstoffe, Erdgas und Kohle, berücksichtigt werden. Der Anteil der Ersatzbrennstoffe Petrolkoks und Brennstoff aus Abfall wird sowohl für den Ofen als auch für Kalzinatoren berücksichtigt. Es werden zwei Fallstudien präsentiert, wobei Kohle und Erdgas durch Petrolkoks und alternative Brennstoffe (rückgewonnene Festbrennstoffe und Biofeststoffe) ersetzt werden.

Fallstudie I

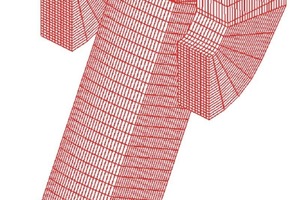

Um die Thermofluiddynamik des Kalzinators besser zu verstehen, wurde eine detaillierte MI-CFD Modellierung vorgenommen. Hauptziel war, die Wirkung verschiedener verbesserter Konstruktionen des Kalzinators sichtbar zu machen. Damit sollte die verlorene Leistung der Anlage kompensiert werden. Man konzentrierte sich nicht nur auf die Vorschläge des Kunden zur Verbesserung der Konstruktion, sondern brachte auch die eigenen Erfahrungen von Cinar ein, um die geeignetste Lösung für eine verbesserte Verbrennungsleistung des Petrolkoks im Kalzinator zu erreichen.

Der Hauptansatz des Projekts war die Einschätzung der Wirkung folgender Veränderungen am Kalzinator:

Wirkung der Umsetzung der Petrolkoksbrenner unterhalb der Position der Mehleindüsung in Stufe III.

Einfluss der Verlängerung des Steigrohrs des Vorkalzinators auf die Erhöhung der Verweilzeit des Brennstoffs und der Heißmehl-Partikel.

Vorteile der Leistungsverstärkung des Brenners durch das Einblasen von axialer Luft in das Brennerrohr.

Geometrie des Kalzinators und

seine gegenwärtigen Betriebsbedingungen

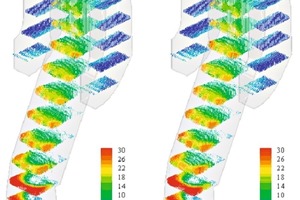

Bild 6 zeigt die Geschwindigkeitsvektoren und die nach oben gerichtete Geschwindigkeits-Komponente für den Normalfall im Vergleich zu dem unteren Brenner (Fall I). Zunächst gibt es einen Rückstrombereich am Boden des Steigrohrs (unterer Bereich) auf Grund der nach oben gerichteten Umleitung der Ofengase, wenn sie in das Steigrohr eintreten. Das ist deutlich erkennbar an den blauen Konturen (-10 m/s), die auf die Bereiche des Gasumlaufs an der Wand des Steigrohrs (näher am Ofen) hinweisen.

Es gibt auch einen zweiten Bereich des Rückstroms am Beginn des Mittelteils (Bild 7). Die höhere Geschwindigkeit besteht im größten Teil des mittleren Bereichs. Allerdings sind die Größe der nach oben gerichteten Geschwindigkeit und der Bereich im Vergleich zum unteren Bereich kleiner. Wenig weist darauf hin, dass im oberen Bereich des Steigrohrs eine Umwälzung stattfindet, und der Gasstrom ist relativ gleichförmig, bevor er in die zwei Arme eintritt.

Bei einem weniger flüchtigen Festbrennstoff, wie Petrolkoks, ist es wichtig, dass die Partikel im Verlaufe ihres Wegs zum Kalzinatorausgang mehr Zeit in Bereichen mit höheren Temperaturen und höherem Sauerstoffanteil verbringen. Natürlich hängt der gesamte Partikelausbrand von der Feinheit des Petrolkokses und der Verweildauer der Teilchen in der Kammer ab.

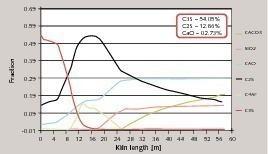

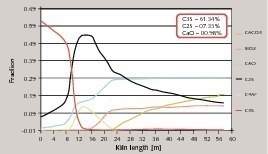

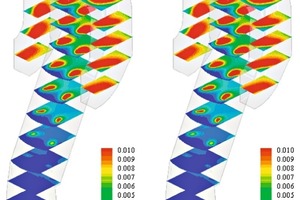

Bild 9 zeigt das Mischen der freigesetzten Kohlendioxide aus der Verbrennung von Halbkoks. Dabei wird der Ausbrand des Schwelkokses durch die Verzögerung der Zündung der geringer flüchtigen Teilchen verlangsamt. Die Grafik zeigt deutlich die Wirkung der verzögerten Zündung zwischen der Einblasstelle und der Stelle, wo der Halbkoks zu brennen beginnt. Es ist jedoch wichtig anzumerken, dass die Konturen in Bild 9 in einer sehr geringen Höhe (0,01) geschnitten wurden, um ihre Effekte zu vergrößern. Die niedrigere Anordnung der Einblasung reduziert etwas die Zündverzögerung der Petrolkoksteilchen. Für Petrolkoks ist es wichtig, feiner gemahlene Teilchen zu haben, um eine etwas höhere Sauerstoffkonzentration im Ofengas (3–4 %) im Vergleich zur Kohle zu erreichen, bzw. alternativ die Tertiärluft (21 % O2) vorzuwärmen, um die Zündverzögerung der Petrolkoksteilchen zu senken.

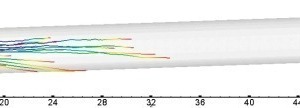

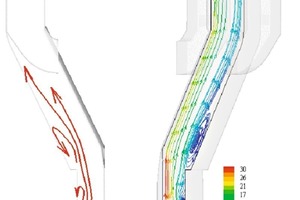

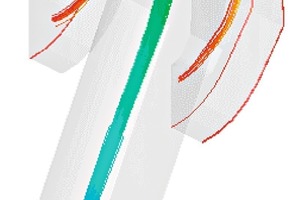

Bild 10 zeigt die Verfügbarkeit von Sauerstoff in dem Bereich, wo sich die Teilchen bewegen. Die Sauerstoffabreicherung findet in dem Bereich statt, in dem sich die Petrolkoksteilchen bewegen und langsam mit dem Sauerstoff an den offenen Poren der Partikel reagieren. Diese sind auf flüchtige Bestandteile zurückzuführen, die sich während der Entgasungsphase entwickeln. Die Flugbahnen der Petrolkoksteilchen bewirken bei nicht vorhandenen Mischmechanismen in den Rohrleitungen eine Strömungsschichtung, wobei das nicht verbrauchte O2 nicht in der Reaktionszone verteilt wird (Bild 10).

Bild 11 zeigt die Temperaturverteilung innerhalb der Kammer. Die gemessenen und vorhergesagten Austrittstemperaturen stimmten gut mit den gemessenen Daten der Anlage überein. Generell gibt es keine wesentlichen Unterschiede zwischen den Temperaturfeldern des Normalfalls und von Fall I. Eine Ausnahme besteht darin, dass eine frühe Zündung der Petrolkoksteilchen relativ höhere Temperaturen im unteren Teil der Rohrleistung im Fall I verursachen. Das führte zu einem etwas höheren Ausbrand des Petrolkokses und zu einem etwas höheren Kalzinierniveau. Die Zunahme war jedoch gering, d.h. 2 % und 3 % für den Ausbrand von Petrolkoks bzw. für die Kalzinierung.

Verlängerung des Steigrohrs des Vorkalzinators

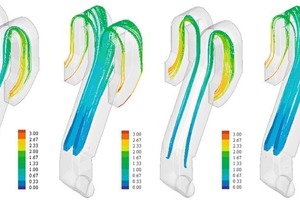

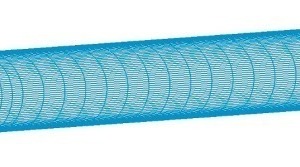

Die niedrigere Anordnung des Brenners führte zu einer etwas höheren Verweilzeit des Petrolkokses in der Kammer (Bild 13). Dieser Vorteil wurde jedoch durch den hohen Impuls der Ofenströmung im unteren Teil minimiert, weil die Petrolkoksteilchen beschleunigt und auch näher an die Wände gedrückt wurden. Der geringe Gehalt des Petrolkokses an flüchtigen Bestandteilen ist erwartungsgemäß der Grund für die langsame Zündung in diesem Bereich. Die kombinierte Wirkung, die Petrolkoksbrenner niedriger anzuordnen und den Vorwärmer um 3 m zu erhöhen (Bild 13), hatte nur einen geringfügigen Effekt auf den Ausbrand des Halbkokses und auf die Kalzinierung, da die Umsetzung der Brenner direkt unter den Aufgabepunkt der Mehlpartikel des Kalzinators gerät, die die Flamme „abkühlen“. Somit wird später ein gewisser Vorteil mit einer leichten Erhöhung des Petrolkoksausbrands erreicht. Das beläuft sich auf 4 % und 5 % des Petrolkoksausbrands bzw. der Kalzinierung des Heißmehls.

Fazit

Mit Hilfe von MI-CFD-Simulationen wurde die vorgeschlagene Modernisierung gründlich bewertet. Angesichts früherer Erfahrungen in anderen Anlagen wurde entschieden, die Leistung des Petrolkoksbrenners durch einen höheren Impuls zu verbessern, was zu einer Erhöhung der Brenngeschwindigkeit des Petrolkokses von fast 11 % führte und auch den Grad der Kalzinierung um 6 % erhöhte. Bild 14 zeigt, dass diese Erhöhung hauptsächlich durch das Eindringen der Partikel in die Strömung des Steigrohrs und durch eine Verbesserung des Mischens im Bereich der hohen Sauerstoffkonzentration erreicht wurde. Dieses Bild zeigt, dass sich die Petrolkoksteilchen mehr in der Strömung des Steigrohrs verteilen.

Das Werk nahm dann Abstand von einer Verlängerung des Steigrohrs um 3 m und entschied sich für die Option des Brenners mit einem höheren Impuls. Das war kostengünstiger, als den Kalzinator zu vergrößern. Außerdem wurde nach der Präsentation der vollständigen MI-CFD-Analyse auch der Einbau einer Tertiärluftleitung auf eine zukünftige Anlagenmodernisierung verschoben. So wurde ein geeigneterer und kostengünstigerer Brennerumbau durchgeführt, indem ein auf den Kunden zugeschnittener Brenner mir hohem Impuls eingesetzt wurde, was weniger als 50 000 € kostete. Nachdem die Anlage etwa ein Jahr in Betrieb ist, berichtete das Werk von folgenden Vorteilen: 8 % Erhöhung des Grads der Kalzinierung; der Kohlenstoff im Heißmehl wurde von 0,3 auf 0,1 gesenkt; geringere Ansatz- und Ringbildung; Brennstoffsubstitution im Vorkalzinator um 5 % erhöht; Klinkerproduktion um 4 % erhöht.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

![lllustration des Steigrohrs des Air-through-Vorkalzinators [Abmessungen in mm]](https://www.zkg-online.info/imgs/tok_1c827357a58fbe3cd3613367df03e480/w300_h200_x400_y457_101531654_9d4837b4a2.jpg)

![Sauerstoffkonzentration [kg/kg] (bei 6 % O2 abgebrochen)](https://www.zkg-online.info/imgs/tok_232b04f0c8f75d7eb4f7d2754d2c566d/w300_h200_x400_y400_101531553_75144a2a0b.jpg)

![Temperaturverteilung in der Steigrohrkammer des Vorkalzinators [in C°]](https://www.zkg-online.info/imgs/tok_7acc0b268eaab94e332766676bbb1c5e/w300_h200_x400_y400_101531533_9598fd44d2.jpg)

![Verweilzeit der Petrolkoksteilchen im Steigrohr (a = Normalfall, b = verlängertes Steigrohr mit niedriger angeordnetem Brenner) [in sek.]](https://www.zkg-online.info/imgs/tok_b0265d19aab7d676b5bd058dd0a1dde4/w300_h200_x400_y375_101531570_1c5be104db.jpg)

![Ofenkopf, -brenner und -layout [Dimensionen in mm]](https://www.zkg-online.info/imgs/tok_e71964fc1b13ec85d54a9a6c8d0cb140/w300_h197_x400_y98_101531544_9d400b1b3f.jpg)

![Temperaturprofil [in °C] (Temperatur am Ofenausgang = 1077°C)](https://www.zkg-online.info/imgs/tok_4a00b8ac178a52c2b2fbf486018fe63a/w300_h200_x400_y195_101531597_45ea4bc28f.jpg)

![Sauerstoffkonzentrationen [in Gew.-%] (O2-Gehalt am Ofenausgang = 5,75%)](https://www.zkg-online.info/imgs/tok_50b26d6e7c20e12549381d526198da42/w300_h200_x400_y148_101531658_a2c0531c5f.jpg)

![Geschwindigkeitsvektorfeld mit Größenangabe [in m/s]](https://www.zkg-online.info/imgs/tok_541d3a378bb035b3c78c9c73e90973c8/w300_h200_x400_y204_101531520_03e0950863.jpg)

![Ofenbetttemperatur entlang der Ofenlänge [in °C/m]](https://www.zkg-online.info/imgs/tok_7f16118cc24aaa1daa7188bcba61f70e/w268_h154_x134_y77_101531617_ff1b7b1980.jpg)