Einfluss einer Feuchte- und CO2- bedingten Zementalterung auf die Wirkung bauchemischer Zusatzmittel

technische Universität münchen

Zement kann während längerer Lagerung in feuchter Atmosphäre veränderte Eigenschaften zeigen. Es wird angenommen, dass diese Effekte auf die Aufnahme von Luftfeuchtigkeit sowie Carbonatisierung an der Zementkornoberfläche zurückzuführen sind.

1 Einleitung

1 Einleitung

Frühere Untersuchungen zeigten, dass Oberflächenhydratation die Eigenschaften eines Zements bezüglich seines Rücksteifverhaltens und der Festigkeitsentwicklung erheblich verändern kann [5]. Dies gab Anlass, das Verhalten einzelner Zementbestandteile gegenüber Luftfeuchtigkeit zu studieren. Mit Hilfe einer Wasserdampfsorptionswaage wurden die Schwellenwerte an Luftfeuchtigkeit, ab denen Wassersorption auftritt, für alle Klinkerphasen, Sulfatträger sowie für Freikalk bestimmt [6]. Es zeigte sich, dass im Multikomponentensystem Zement die einzelnen Bestandteile sehr unterschiedliche Mengen an Wasserdampf sorbieren. Besonders hygroskopisch sind Freikalk und orthorhombisches C3A, welche bereits ab 14 % bzw. 55 % relativer Luftfeuchte Wasser aufnehmen. Bei kubischem C3A beginnt die Wasseraufnahme bei 80 % rel. Feuchte, während die Silikate (C3S, C2S) ab 63 und 64 % rel. Luftfeuchte sehr geringe Wassermengen sorbieren. Das Wasser wird von den Phasen sowohl chemisch als auch physikalisch aufgenommen. Mittels Photoelektronenspektroskopie konnte nachgewiesen werden, dass die chemische Sorption zur Bildung einer nur wenige Nanometer dicken Schicht an Hydratationsprodukten auf der Oberfläche dieser Phasen führt.

Somit wird deutlich, dass Zemente je nach Phasenzusammensetzung unterschiedliche Wasserdampfsorption erwarten lassen. Zemente mit hohen Gehalten an Freikalk, orthorhombischem C3A und b-CaSO4 · ½ H2O reagieren besonders empfindlich auf Feuchtigkeit. Während ihrer Lagerung ist erhöhte Sorgfalt anzuwenden.

Die Veränderungen auf der Zementkornoberfläche können die Wirkung von Zusatzmitteln beeinflussen. So stellte Winnefeld anhand rheologischer Messungen an Zementsuspensionen erhebliche Unterschiede in der Wirkung von Fließmitteln in frischem und gealtertem Zement fest [7].

Aufbauend auf diesen Einzelerkenntnissen sollte in dieser Studie ein breiteres Bild über den Einfluss der Vorhydratation auf die Wechselwirkung von Zement mit bauchemischen Zusatzmitteln erlangt werden. Als Expositionsbedingungen wurden 35 °C und 90 % rel. Luftfeuchtigkeit gewählt. Diese Bedingungen entsprechen zwar nicht einem mitteleuropäischen Klima, sie simulieren aber die Aufnahme beträchtlicher Feuchtemengen sowie die Einwirkung von CO2 über einen längeren Zeitraum und erlauben so eine Untersuchung im Zeitraffertempo. Als Zusatzmittel wurden drei Fließmittel (NSF, PCE und Casein), ein Wasserretentionsmittel (MHEC) und zwei Beschleuniger (Ca-Formiat sowie amorphes Al2O3) untersucht. Um Praxisrelevanz zu gewährleisten, wurden als Zusatzmittel ausschließlich kommerzielle Produkte eingesetzt.

2 Materialien und Methoden

Die Vorhydratation des Zements erfolgte in einer Klimakammer bei 35 ± 2 °C und 90 ± 3 % relativer Feuchtigkeit (r. F.) über 1 bzw. 3 Tage. Dazu wurde der Zement in einer 1 mm dicken Schicht auf einer Plexiglasplatte aufgetragen. Bei vorhydratisierten Zementproben wurden mittels Röntgenbeugung, Infrarotspektroskopie (FTIR-ATR, Vertex 70, Bruker Optics, Karlsruhe) und Thermogravimetrie (STA 409, Netsch Gerätebau, Selb; Temperaturintervall 30 – 900 °C, Aufheizrate 20 K/min unter synth. Luft) analysiert.

Als Beschleuniger wurden Calciumformiat (Fa. Perstorp Specialty Chemicals AB, Perstorp) und amorphes Al2O3 (Gezedral® BZ 111 (BE), der Fa. BK Giulini, Ludwigshafen) getestet. Als Wasserretentionsmittel kam Methylcellulose (MHEC, Tylose® 149 MHB 10000 P2) der Fa. SE Tylose GmbH & Co KG, Wiesbaden zum Einsatz. Alle angegebenen Zusatzmitteldosierungen beziehen sich auf den Zementanteil in der Mischung.

Die Oberflächenladung der Leime aus frischem bzw. vorhydratisiertem Zement wurde mittels Zeta – Potentialmessung (DT 1200 der Fa. Dispersion Technology INC., Bedford Hills, USA) in destilliertem Wasser nach jeweils 4 bzw. 20 Minuten Hydratation ermittelt. Vor jeder Messung wurde der entsprechende Ionenhintergrund aufgenommen.

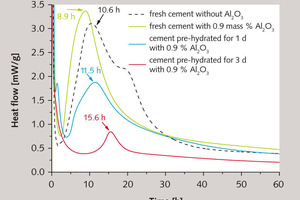

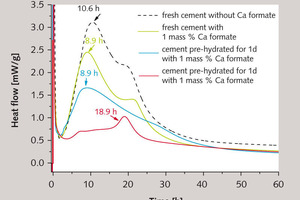

Die Prüfung der Dispergierwirkung der Fließmittel erfolgte nach modifizierter DIN EN 1015-3 mit Hilfe eines „Mini-Slump“ Tests unter Verwendung eines Vicat-Rings (Höhe: 2.5 cm, Innendurchmesser: 1,3 cm) [8]. Die Wirksamkeit der Methylcellulose wurde nach EN 495-2 anhand des Papiertuchtests bestimmt [9]. Die dabei ermittelten Wasserretentionswerte beziehen sich stets auf die Menge an Anmachwasser. Der Einfluss der Beschleuniger auf das Abbindeverhalten der gealterten Zementproben wurde wärmeflusskalorimetrisch verfolgt (Gerät der Fa. TAM Air Thermometric, Järfälla, Schweden). Die Messdauer betrug 45 h. Da die Zementproben außerhalb des Kalorimeters angemischt wurden, konnte der Initialpeak nicht erfasst werden.

3 Ergebnisse

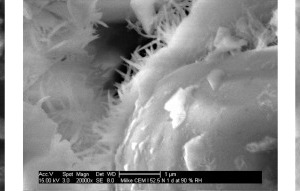

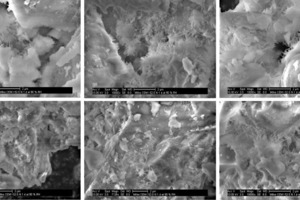

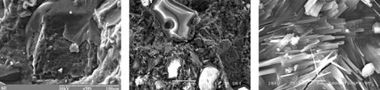

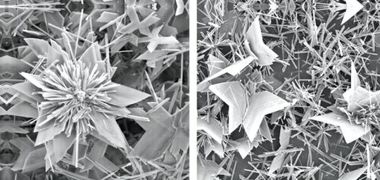

Bild 2 zeigt rasterelektronenmikroskopische Aufnahmen der Oberfläche des frischen und vorhydratisierten Zements. Die Aufnahmen belegen, dass die Oberfläche des frischen Zements keinerlei Hydratationsprodukte ausweist. Nach einem Tag Vorhydratation bei 90 % rel. Feuchte ist die Oberfläche jedoch bereits mit ersten Hydratationsprodukten (feinen Ettringitnadeln) bedeckt. Dadurch erhöht sich die spezifische Oberfläche des Zements von 0,33 m2/g auf 0,49 m2/g (Blaine). Nach drei Tagen Lagerung sind wesentlich zahlreichere, mehrere µm lange Ettringitkristalle auf der Zementkornoberfläche erkennbar. Die BET-Oberfläche des Zements steigt von 1,4 m2/g in frischem Zustand auf 2,3 m2/g nach 1 d Feuchteexposition und erreicht nach 3 Tagen Lagerung einen Wert von 4,1 m2/g.

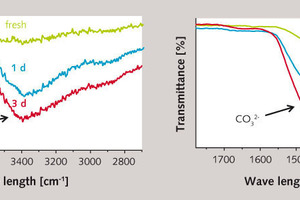

Bild 3 zeigt Ausschnitte aus den FTIR-ATR-Spektren des frischen und vorhydratisierten Zements in den Bereichen 4000–2700 cm-1 und 1780–1210 cm-1. Der frische Zement weist nur eine schwache Wasserbande bei 3400 cm-1 auf, die auf den Gehalt an Gips und Halbhydrat zurückzuführen ist. Beim feuchtegelagerten Zement dagegen hat die Intensität der Wasserbande deutlich zugenommen. Außerdem war eine beachtliche Carbonatisierung des Zements, sichtbar an der Bande um 1420 cm-1, zu beobachten. Der frische Zement enthält dagegen nur eine geringe Menge an Carbonaten.

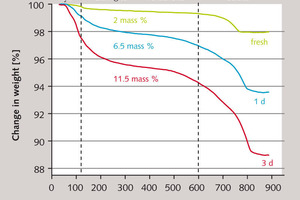

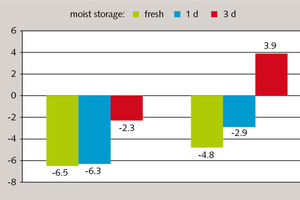

Die Wasserdampf- und CO2-Sorption am Zement lässt sich mit Hilfe von Thermogravimetrie quantifizieren (Bild 4). Der frische Zement weist einen nur geringen Massenverlust von insgesamt 2 Gew. % auf, der hauptsächlich auf Zersetzung von CaCO3 im Temperaturbereich von 650 bis 720 °C zurückzuführen ist. Die vorhydratisierten Proben zeigen wesentlich höhere Gewichtsverluste von 6,5 Gew. % (1 d Lagerung) bzw. 11,5 Gew. % (3 d Lagerung). Diese sind im unteren Temperaturbereich auf Wasserabgabe sowie zwischen 650 und 720 °C auf die Freisetzung von CO2 aus Carbonatisierungsprodukten zurückzuführen.

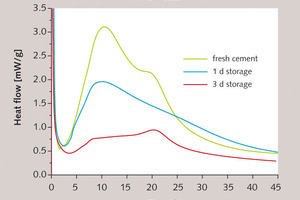

Bild 5 zeigt den Hydratationswärmefluss für frischen und vorhydratisierten Zement über einen Zeitraum von 2 Tagen. Der feuchtegelagerte Zement weist im Vergleich zur frischen Probe eine deutlich geringere Hydratationswärme auf – ein Indiz dafür, dass ein Teil der Hydration bei der Lagerung bereits vorweggenommen wurde. Der Peak der Haupthydratation tritt deutlich später auf. Somit zeigt ein feuchtegelagerter Zement ein signifikant verzögertes Abbindeverhalten.

Die Bildung von Hydratphasen auf der Zementkornoberfläche als Folge der Feuchteexposition bedingt eine Änderung der Oberflächenladung, was durch Messung des Zeta-Potentials der Proben vor und nach Alterung nachgewiesen wurde (Bild 6). Generell waren die Oberflächenladungen der feuchteexponierten Zementproben weniger negativ oder gar positiv, verglichen mit frischem Zement. Der Trend ist 20 Minuten nach dem Anmischen des Zements mit Wasser noch deutlicher ausgeprägt als 4 Minuten nach dem Anmischen. Der Effekt ist auf die Ettringitbildung während der Vorhydratation zurückzuführen. Aus früheren Untersuchungen ist bekannt, dass Ettringit ein positives Zeta-Potential von 4,2 mV aufweist [10].

3.2 Wirkung der Fließmittel

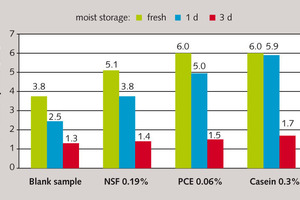

Bild 7 gibt einen Überblick über die Ergebnisse für frischen und feuchtegelagerten Zement ohne und mit Fließmittel. Das Fließverhalten der vorhydratisierten Zemente weicht deutlich von dem des frischen Zements ab. Der reine Zement (ohne Fließmittel) zeigt mit zunehmender Feuchtelagerung eine stetige Abnahme der Fließfähigkeit. Dies hat einen steigenden Wasseranspruch u. a. infolge der erhöhten spezifischen Oberfläche zur Folge. Bei Zugabe von Fließmitteln fällt der Abfall der Fließfähigkeit nach 1 Tag Lagerung deutlich geringer aus. Insbesondere nach Zugabe von Casein bleibt die Fließwirkung auch nach 1-tägiger Feuchteaufnahme vollständig erhalten. Dies zeichnet dieses Fließmittel gegenüber Polycarboxylat und NSF-Harz aus, welche einen Rückgang der Fließwirkung mit gealtertem Zement verzeichnen (NSF fällt stärker ab als PCE). Nach 3-tägiger Lagerung ist keines der untersuchten Fließmittel mehr in der Lage, diesen Zement zu verflüssigen; es werden die gleichen Werte wie für den Zement ohne Zusatzmittel erhalten.

3.3 Wirkung des Wasserretentionsmittels

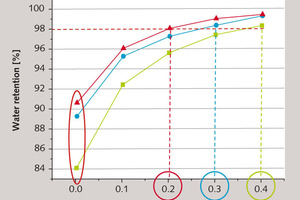

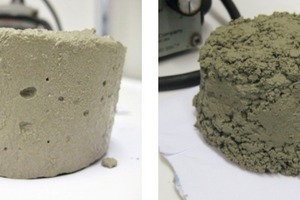

Bild 8 zeigt die Wasserretention von Leimen aus frischem und vorhydratisiertem Zement bei unterschiedlichen MHEC-Dosierungen. Der vorhydratisierte Zement zeigt generell eine deutlich bessere Wasserretention als der frische Zement. Dieser Effekt erklärt sich durch die feinere Oberflächenstruktur von feuchtegelagertem Zement, wodurch kleinere Poren entstehen, die weniger Wasser abgeben. Um eine Wasserretention von > 98 % zu erhalten, werden 0,4 M.-% an MHEC für den ungealterten Zement benötigt. Beim vorhydratisiertem Zement kann dieser Wert mit deutlich geringeren Dosierungen erreicht werden. So genügen lediglich 0,2 M.-% MHEC, um 98 % Wasserretention mit 3 Tage gealtertem Zement zu erhalten. Gleichzeitig steigt die Viskosität des Leims nach der Feuchteexposition des Zements stark an, trotz niedrigerer MHEC-Dosierung (Bild 9). Die Verarbeitbarkeit nimmt aufgrund der krümeligen Konsistenz deutlich ab und muss durch erhöhte Wasserzugabe beim Anmischen des Putzes korrigiert werden. Die Versuche belegen, dass feuchteexponierter Zement stets zu signifikant besseren Wasserrückhaltewerten führt und gleichzeitig einen höheren Wasseranspruch zeigt.

Die Ergebnisse lassen erkennen, dass die beschleunigende Wirkung der Zusatzmittel in Zement, der 1 Tag Feuchte ausgesetzt wurde, deutlich reduziert ist. In 3 Tage vorhydratisiertem Zement ist die beschleunigende Wirkung gänzlich verlorengegangen. Der Effekt ist bei Calciumformiat etwas stärker als beim Al2O3. Der 3 Tage feuchtegelagerte Zement wird von beiden „Beschleunigern“ sogar verzögert.

4 Schlussfolgerungen

Die vorgestellten Ergebnisse zeigen, dass Feuchteaufnahme und Carbonatisierung das Fließ-, Wasserretentions- und Abbindeverhalten von Zementen deutlich verändern können. Infolge Oberflächenhydratation verändern sich sowohl die spezifische Oberfläche als auch die Oberflächenladung eines Zements, was die Wechselwirkung mit Zusatzmitteln wie z. B. Fließmitteln, Wasserretentionsmitteln oder Beschleunigern erheblich beeinflusst. Folgende Zusammenhänge wurden gefunden:

In feuchteexponiertem Zement ist die Wirkung von Fließmitteln im vorhydratisierten Zement generell geringer als in frischem Zement. Die Dispergierkraft des Biofließmittels Casein wird von der Feuchtelagerung am wenigsten, die von Polycarboxylat jedoch stärker und von NSF-Harz besonders stark beeinträchtigt.

Feuchtegelagerter Zement zeigt ein signifikant verbessertes Wasserrückhaltevermögen bei gleichzeitig höherem Wasseranspruch zur Einstellung einer praxisgerechten Verarbeitbarkeit. Deshalb reichen für diesen Zement geringere Methylcellulose-Dosierungen zur Erreichung einer hohen Wasserretention aus.

In vorhydratisiertem Zement nimmt die beschleunigende Wirkung von Abbindebeschleunigern auf Basis Ca-formiat und amorphem Al2O3 deutlich ab. In Zement mit langer Feuchteexposition (3 d) können sie z. T. in Verzögerer umschlagen.

Danksagung

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.