Optimierung der thermischen

Substitutionsrate – Teil 2

CINAR LTD.

Mit Hilfe von MI-CFD-Modellierungen kann ein Ansatz zur Erhöhung der thermischen Substitutionsrate gut bewertet werden. Fallstudie II zeigt, wie Erdgas durch alternative Brennstoffe ersetzt werden kann.

Fallstudie II

Fallstudie II

Optimierung von alternativen Brennstoffen

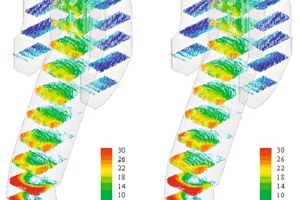

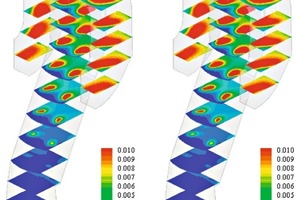

Das Profil der Gastemperatur (Bild 4) zeigt, dass die Flamme mit der höchsten Temperatur sich in der Nähe des Brenners befindet (ca. 10 m vom Brennerkopf entfernt), was für gasgefeuerte Zementöfen typisch ist. Die Entfernung des Flammenabhebens vom Brennerkopf beträgt ca. 0,5 m, was mit den hohen Geschwindigkeiten für die Eindüsung der Primärluft und des Erdgases kompatibel ist. Die vorhergesagte Austrittstemperatur von 1077 °C stimmt gut mit den in der Anlage beobachteten Werten überein.

Die Sauerstoffprofile (Bild 5) zeigen eine gute Mischung zwischen der vorgewärmten Sekundärluft und dem eingedüsten Erdgas sowie Talgöl ohne größere Anzeichen einer Strömungsschichtung zwischen den zwei Strömen. Die aufgetragenen Sauerstoffkonturen zeigen, dass der Sauerstoff nach und nach verbraucht wird und sich innerhalb von 38 m vom Brennerkopf entfernt völlig vermischt hat. Das ist ein Beweis für eine sehr wirksame Verbrennung von Erdgas und Talgöl und für eine gute Mischung von Brennstoffen und Sauerstoff. Obwohl Umlaufzonen im Ofenkopf und im brennernahen Bereich beobachtet wurden, die auf die Geometrie des Ofenkopfes, die gegenwärtige Tertiärluftleitung und die Anordnung des Ofenkopfes zurückzuführen sind, hat das nur geringe Auswirkungen auf die Verbrennung des Brennerbrennstoffs. Es sollte festgehalten werden, dass, wenn die Anlage mit einem Sauerstoffgehalt von 3 % an einem normalen Ofenauslauf arbeitet, sich die aerodynamischen Auswirkungen der Anordnung der Tertiärluftleitung und des Ofenkopfes nicht dramatisch verändern und sich nur wenig Anzeichen für eine Strömungsschichtung am Ofeneinlauf zeigen würden.

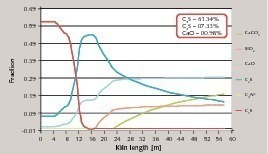

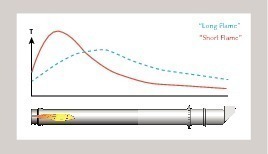

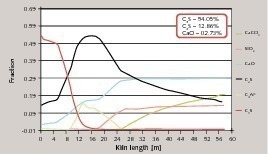

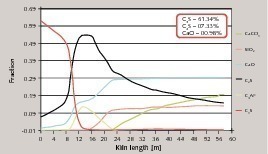

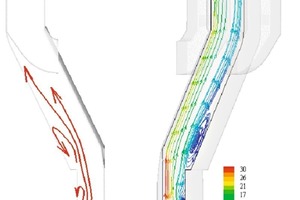

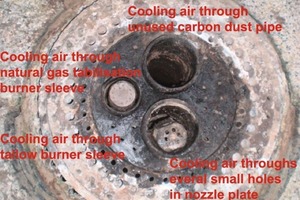

Der Bereich des Geschwindigkeitsvektors (Bild 6) in einer vertikalen Ebene, der durch die Mitte des Ofenbrenners geht, zeigt Umlaufzonen im oberen Bereich des Ofenkopfs. Die Umlaufzonen sind auf die geometrischen Wirkungen des Ofenkopfes zurückzuführen. Sie scheinen die Brennstoffverbrennung nicht wesentlich zu beeinträchtigen. Eine weitere Umlaufzone ist im unteren Teil des Ofens bis zu 14 m entfernt von der Rückwand des Ofenkopfes zu beobachten. Wie bereits diskutiert, zeigen die Konzentrationsprofile von Temperatur und Sauerstoff auch hier keine große Wirkung auf der Verbrennung der zur Zeit eingesetzten Brennstoffe. Bild 7 zeigt die Betttemperatur entlang der Ofenachse, wie sie im Klinkermodell vorhergesagt wurde. Die Bilder 8 und 9 zeigen die Hauptarten des gebildeten Klinkers sowie die typisch kurze Flamme von Erdgas/Talg im Vergleich zu einer Kohlenflamme des Brenners mit einem geringeren Impuls.

Im Allgemeinen scheint der gegenwärtige Betrieb des Feuerns mit Erdgas und Talgöl eine gute Flamme zu ergeben, die kurz und stark genug ist für einen guten Gehalt von C3S von ca. 60 % im Klinker. Es ist zu erwähnen, dass entsprechend des im o.a. Bild gezeigten Temperaturprofils Veränderungen in der Flammenlänge die Gasphase und das Temperaturprofil des Materialbetts negativ beeinflussen. Daher ist es sehr wichtig einzuschätzen, welche Flammenlängen mit den unterschiedlichen Brennstoffen erreicht werden, um Probleme hinsichtlich der Klinkerqualität zu vermeiden.

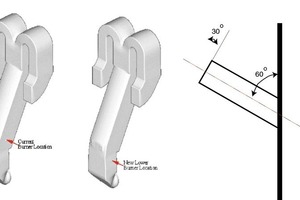

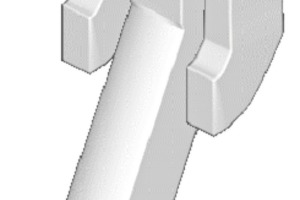

Nach der Analyse der Bedingungen des Normalfalls wurden weitere Arbeiten durchgeführt, um die Anteile der Ersatzbrennstoffe ‚Biofeststoffe und feste Sekundärbrennstoffe’ zu erhöhen, ohne dass die Substitutionsrate die Ofenleistung und Klinkerqualität beeinträchtigt. Bio-feststoffe und Sekundärbrennstoffpartikel wurden über den Hauptofenbrenner eingedüst (Bild 10). Tabelle 2 enthält die Brennstoffzusammensetzung und die Korngrößenverteilung.

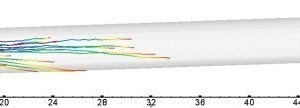

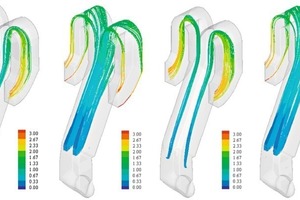

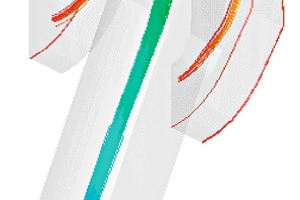

Bild 11 zeigt die Teilchenflugbahnen einer Flamme, wobei ein Anteil der Ersatzbrennstoffe von 90 % als Erdgasersatz erreicht wurde. Die 90 % setzen sich aus Sekundärbrennstoffen und Biomasse zusammen. Die Farbänderung der Teilchenflugbahnen von blau nach rot deutet auf die Entwicklung von flüchtigen Brennstoffbestandteilen nach der Verbrennung von Halbkoks (wieder von blau nach rot). Die leichteren Teilchen der Biofeststoffe bleiben im Ofen in der Schwebe und verbrennen völlig im Schwebezustand, während die schwerere Fraktion der festen Sekundärbrennstoffe durchschnittlich zu 77 % verbrennt, bevor sie auf das Brenngutbett fällt und daher das Potential von SO3-Kreisläufen erhöht.

Es wurden verschiedene Simulationen durchgeführt, um einen höheren Anteil der rückgewonnenen Festbrennstoffe als thermischen Ersatz zu untersuchen und sie länger in der Schwebe zu halten, um den Teilchenausbrand zu erhöhen, bevor diese auf das Brenngutbett fallen. Wenn jedoch der Anteil fester Brennstoffe erhöht wurde, erweiterte sich die Flammenzone, was durch den Verbrauch von Sauerstoff beobachtet wurde. Es wurde beobachtet, dass sowohl die Teilchen von rückgewonnenen Festbrennstoffen als auch Biofeststoffen mit ca. 30 m/s im Vergleich zu den sehr hohen Geschwindigkeiten beim Erdgas von 300 m/s eingedüst wurden.

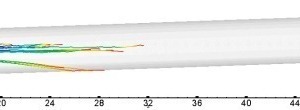

Daher muss bei höheren Anteilen von festen Sekundärbrennstoffen der zu geringe Brennerimpuls durch die mitströmende Luft des Brenners auf eine Geschwindigkeit von bis zu 300 m/s ausgeglichen werden. Es wurde beobachtet, dass bei einem Biofeststoffanteil von bis zu 75 % bei einem Brenner mit einem Impuls von 10 N/MW (über einen gesonderten Primärluftimpuls) günstige Flammenbedingungen für eine stabile Ofenleistung entstehen. Sekundärbrennstoffe werden, ohne eine Veränderung des Brenners, zu einem beträchtlichen Anteil unverbrannt in das Ofengut fallen. Bei Anteilen von Sekundärbrennstoffen von bis zu 75 % war ein höherer Brennerimpuls von 10-12 N/MW erforderlich (Bild 12). Unter den im Bild 12 dargestellten Bedingungen verbrennen die Teilchen von Sekundärbrennstoffen durchschnittlich bis zu etwas mehr als 90 %, bevor sie auf das Gutbett fallen. Da ist eine Erhöhung des Ausbrands von 77 auf 90 %. Die Klinkerzusammensetzung entsprechend den Bedingungen der Bilder 11 und 12 ist in den Bildern 13 bzw. 14 dargestellt.

Zusammenfassung und Kommentare

Maximierung des Einsatzes von Petrolkoks

maximal 15 % flüchtige Bestandteile enthält. 50 % davon sind Methan. Der Trend geht dahin, dass Petrolkoks aus modernen Raffinerien weniger als 10 % flüchtige Bestandteile enthält,

unter Reaktionsbedingungen nicht wie eine bituminöse Kohle dekrepitiert,

einen Schwefelgehalt hat (auch wenn der geringste nur ca. 3,5 % beträgt), der viel höher ist als bei Kohle. Moderne Raffinerien produzieren Petrolkoks mit einem Schwefelgehalt von mehr als 6 %,

einen Mahlbarkeitsindex nach Hardgrove (HGI) von bis zu 70 haben kann. Moderne Raffinerien produzieren einen HGI von 40 oder weniger bei einem hohen Prozentsatz von Petrolkoks, der den realen HGI auf etwa 30 reduziert im Vergleich zu 40 bis 60 bei Kohle,

NOx aus dem Schornstein bis zu 50 % erhöhen kann.

Die Folgen sind:

Petrolkoks ist schwierig zu verbrennen und muss auf wenigstens 90 µm +5 % gemahlen werden; in vielen Fällen mit weniger als 1 %.

Ein höherer Anteil von Petrolkoks als Ersatzbrennstoff erfordert in den meisten Fällen eine Modernisierung der Mühle.

Bei einem hohen Anteil von eingesetztem Petrolkoks treten bei dem bei 2 % SO3 hergestellten Klinker hohe SO3-Kreisläufe mit daraus folgenden Verlusten der Anlagenleistung auf, wenn der Petrolkoksprozess nicht gut gesteuert wird, die Brenner und Kalzinatoren nicht gut beherrscht und optimiert werden, und der Ofen und Kalzinator nicht bei 3 % O2 gefahren werden kann.

Der Anteil von SO3 im heißen Mehl darf nicht höher als das Zweifache im Klinker betragen, d.h. ein SO3-Verflüchtigungsfaktor von 2 ist bei 3 gerade noch tolerierbar.

Der nicht verbrannte Kohlenstoff im heißen Mehl muss unter 0,1 % liegen.

Maximierung des Anteils alternativer Ersatzbrennstoffe

Auch mit Anlagen zur vorläufigen Aufbereitung und Mitverarbeitung gibt es immer noch beachtliche Probleme im Zusammenhang mit dem Einsatz von alternative Brennstoffen und ihren Auswirkungen auf das Verfahren, was die Leistung betrifft:

Erhöhter Brennstoffverbrauch

Mehr Wasser und Asche

Hoher Bedarf an O2

Bei Brennstoffen aus Reifen müssen 100 % kleiner als 50 mm sein und dürfen nicht über den Brenner in den Ofen verfeuert werden, selbst wenn 100 % kleiner als 30 mm sind.

Rückgewonnene Festbrennstoffe für den Einsatz im Ofen müssen im Wesentlichen zweidimensional sein, und 100 % müssen kleiner als 30 mm sein.

Rückgewonnene Festbrennstoffe für den Einsatz im Kalzinator können zu guten Ergebnissen führen, wenn 100 % kleiner als 50 mm sind. Einige Anlagen benötigen jedoch 100 %, die kleiner als 30 mm sind.

Kurzfristige (1 min) Fluktuationen des Wärmeeintrags von weniger als 1 % sind für einen Anteil der Ersatzbrennstoffe von 100 % zulässig. Bei kurzfristigen Fluktuationen des Wärmeeintrags bei einem Anteil der Ersatzbrennstoffe von 50 % sind maximal 2 % zulässig. Andererseits muss der Anteil von O2 in der Anlage erhöht werden, oder die Emissionen von CO nehmen zu.

Das Rechenmodell MI-CFD gestattet einen tiefen Einblick in die Vorgänge im Ofen und Kalzinator und erlaubt Investitionsänderungen, um den Einsatz von alternativen Ersatzbrennstoffen und Petrolkoks bei einem hohen Substitutionsniveau (bis zu 100 %) des Primärbrennstoffes wirksam zu erhöhen.

Es sollte jedoch erwähnt werden, dass das Mischen von Petrolkoks und alternativen Ersatzbrennstoffen keine leichte Aufgabe ist, da die nicht verbrannte Fraktion der alternativen Brennstoffe im heißen Mehl SO3-Kreisläufe und Anbackungen mit einem Flüchtigkeitsfaktor von mehr als 10 aufbaut. Je schwerer die alternativen Brennstoffe vom Brenner sind, die auf das Brenngut aufprallen, umso ähnlicher ist die Wirkung der SO3-Kreisläufe und Anbackungen. Mit der Hilfe des Rechenmodells MI-CFD können diese negativen Wirkungen jedoch minimiert werden.

Danksagung

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

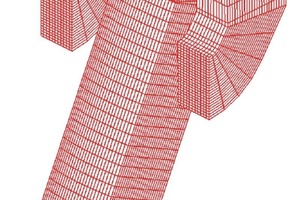

![lllustration des Steigrohrs des Air-through-Vorkalzinators [Abmessungen in mm]](https://www.zkg-online.info/imgs/tok_5a533e48c55d38702fe32207cd2c3b8e/w300_h200_x400_y457_101531240_29637e99db.jpg)

![Sauerstoffkonzentration [kg/kg] (bei 6 % O2 abgebrochen)](https://www.zkg-online.info/imgs/tok_7fb528cfecd12ebd50fbffedf48cf7ed/w300_h200_x400_y400_101531239_645395691d.jpg)

![Temperaturverteilung in der Steigrohrkammer des Vorkalzinators [in C°]](https://www.zkg-online.info/imgs/tok_e0f6fcc794973d28e95a52075d391875/w300_h200_x400_y400_101531272_6e399ef24f.jpg)

![Verweilzeit der Petrolkoksteilchen im Steigrohr (a = Normalfall, b = verlängertes Steigrohr mit niedriger angeordnetem Brenner) [in sek.]](https://www.zkg-online.info/imgs/tok_e9280f61905551fe6f03de1c3faecd6a/w300_h200_x400_y375_101531187_7672328416.jpg)

![Ofenkopf, -brenner und -layout [Dimensionen in mm]](https://www.zkg-online.info/imgs/tok_ca6887baad017751a58d8bd550e704ac/w300_h197_x400_y98_101531249_202a535c89.jpg)

![Temperaturprofil [in °C] (Temperatur am Ofenausgang = 1077°C)](https://www.zkg-online.info/imgs/tok_90926715b671072a528aa2b5a92cbe50/w300_h200_x400_y195_101531203_bbd1208b14.jpg)

![Sauerstoffkonzentrationen [in Gew.-%] (O2-Gehalt am Ofenausgang = 5,75%)](https://www.zkg-online.info/imgs/tok_371c1889eee9e73f02d5d908ad9a204e/w300_h200_x400_y148_101531226_42f87cf404.jpg)

![Geschwindigkeitsvektorfeld mit Größenangabe [in m/s]](https://www.zkg-online.info/imgs/tok_9861a996685277a7bec5677d653febb9/w300_h200_x400_y204_101531220_6586e8feba.jpg)

![Ofenbetttemperatur entlang der Ofenlänge [in °C/m]](https://www.zkg-online.info/imgs/tok_176cd7bae7781553c2f344acff02d3fa/w268_h154_x134_y77_101531293_d979615c81.jpg)