Hocheffiziente Zementherstellung mit POLYCOM® und SEPOL® PC

– Maschinen und Anlagenkonzept –

THYSSENKRUPP POLYSIUS

Zum Ermahlen von Zement können die Gutbett-Walzenmühle POLYCOM® und der statisch-dynamische Sichter SEPOL® PC als Fertig-Mahlkreislauf oder auch in Verbindung mit einer Kugelmühle als Kombi-Mahlanlage installiert werden.

1 Einleitung

1 Einleitung

Durch die kontinuierliche Optimierung des Gesamtkonzeptes können Gutbett-Walzenmühlen POLYCOM® in neue und existierende Mahlanlagen sowohl verfahrens- als auch anlagentechnisch einfach integriert werden. Seit 2009 hat ThyssenKrupp Polysius allein 17 Aufträge aus Indien über die Lieferung von Kombi-Mahlanlagen mit einer POLYCOM® – SEPOL® PC – Kombination erhalten. Hierbei handelt es sich sowohl um Neuanlagen als auch um Leistungssteigerungen vorhandener Kugelmühlen. Im IV. Quartal 2011 ging die erste dieser Anlagen als Erweiterung einer vorhandenen Kugelmühle mit einer garantierten Steigerung der Mahlleistung von 100 t/h auf ca. 300 t/h für einen Flugaschenzement erfolgreich in Betrieb. Das Titelbild zeigt eine Aufnahme dieser Mahlanlagenerweiterung in Chanderia, Rajasthan/Indien.

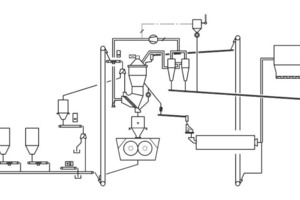

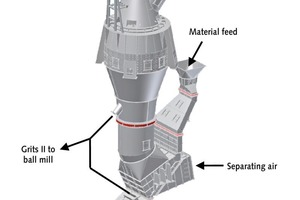

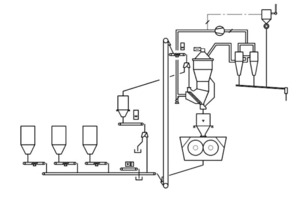

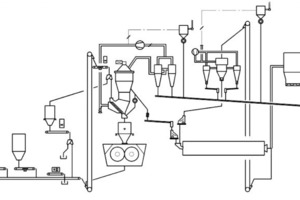

Moderne POLYCOM® – Mahlsysteme bestehen aus der Gutbett-Walzenmühle und dem statisch-dynamischen Sichter SEPOL® PC. Dieser neu entwickelte SEPOL® PC ist die Kombination eines sehr kompakten statischen Querstromsichters mit einem dynamischen Hochleistungssichter SEPOL® LM und kann als gemeinsamer Sichter für POLYCOM® und Kugelmühle verwendet werden. Dieses Sichtkonzept wurde speziell für die Anwendung in einem Mahlkreislauf mit einer Gutbett-Walzenmühle entwickelt und umgesetzt. Weiterhin kann das Umlaufgut der Kugelmühle von oben auf den Streuteller des SEPOL® LM, der das Material gleichmäßig in der Sichtzone verteilt, aufgegeben werden. Ein typisches Prozess-Fließbild einer Kombi-Mahlanlage ist in Bild 1 dargestellt.

2 Gutbett-Walzenmühle POLYCOM®

Um die an die Gutbett-Zerkleinerung gestellten Anforderungen wie:

hohe Standzeiten der Walzenoberflächen,

energetisch günstige Produktion von Feingut,

optimales Materialeinzugsverhalten für maximalen Durchsatz,

hohe Laufruhe zum Schutz der Maschine sowie

problemloser Austausch verschlissener Walzenkörper

große Wellendurchmesser zur Aufnahme der Biege- und Torsionsspannungen,

betriebssicher dimensionierte Lager,

optimale Lagerabstände zur Minimierung der Biegemomente,

große Bandagendicken für sicheren Schrumpfsitz sowie

große Verschleißschichtdicken für lange Laufzeiten und minimierte Verschleißkosten.

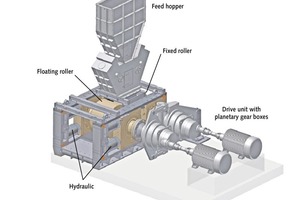

Fest- und Loswalze sind in Lagerblöcken fixiert, wobei der Lagerbock der Loswalze in Längsrichtung beweglich geführt wird. Die Schiefstellung der Loswalze wird durch die entsprechenden Lager ausgeglichen. Die Mahlkräfte werden von 2 oder 4 Hydraulikzylindern, je nach Maschinengröße, auf die Loswalze übertragen. Ein hydropneumatisches Federsystem erlaubt die Einstellung verschiedener Anpress-Charakteristiken, materialspezifische Regelmöglichkeiten zur Aufbringung des optimalen Mahldrucks im Walzenspalt sowie zum Schutz der Maschine gegen mögliche Überlasten. Durch Positionsänderung passt sich die Loswalzeneinheit wechselnden Mahlguteigenschaften selbsttätig an.

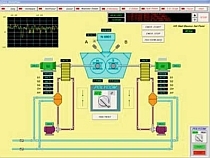

Um eine gleichmäßige Verteilung der Antriebsleistung auf die beiden Antriebsmotoren zu gewährleisten, ist der Aufgabeschacht mit Verstellzungen ausgerüstet, sodass das Durchsatzverhalten der Maschine gesteuert werden kann. Die Überwachung des Materialfüllstands erfolgt über Druckmessdosen am Aufgabebunker der POLYCOM®.

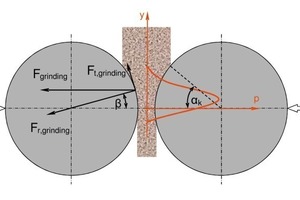

Die Hochdruckgutbett-Zerkleinerung der POLYCOM® basiert auf folgendem Prinzip: Das spröde Korn wird über den Aufgabebunker der Gutbett-Walzenmühle zugeführt. Die Mahlwerkzeuge sind zwei gegenläufig rotierende Walzen, zwischen denen das Mahlgut zerkleinert wird. Der zum Zerkleinern notwendige Druck (bis zu 250 MPa im Mahlspalt) wird über die Hydraulik aufgebracht. Das Ergebnis dieser Zerkleinerung sind Schülpen, die hohe Feingutanteile sowie Risse in den gröberen Körnern aufweisen. Während in Kugelmühlen Druck- und Schubkräfte das Mahlgut beanspruchen, wirken im Gutbett fast ausschließlich Druckkräfte (Bild 3). Die durch Druck in einem Partikel aufgebauten Spannungen sind im Vergleich zur Schubspannung fast fünfmal so hoch.

Die Verweilzeit des Mahlgutes in klassischen Kugelmühlen-Umlaufmahlanlagen beträgt bis zu 30 min. Erst nach einer Vielzahl von Beanspruchungsereignissen wird das Umlaufgut gesichtet. Dadurch kommt es zu einer Übermahlung und einem dementsprechend hohen Anteil an Feinstpartikeln im Fertiggut. Im Gegensatz dazu liegt die Verweilzeit in der POLYCOM® im Millisekundenbereich. Nach jeweils einem Walzendurchlauf erfolgt die Sichtung des Umlaufgutes. Im Gegensatz zur klassischen Kugelmühle existiert im POLYCOM®-Kreislauf eine strikte Trennung von Zerkleinerungs- und Klassierprozessen.

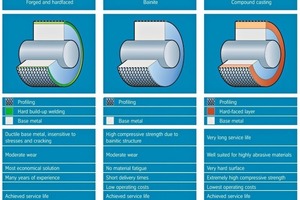

geschmiedete, auftragsgeschweißte Walzen und

Hartguss-Bandagen aus Bainit sowie

Hartguss-Bandagen aus Verbundguss.

3 Statisch – dynamischer Sichter SEPOL® PC

hohe Sichteffizienz bei minimaler Bauhöhe,

hohe erreichbare Feinheiten,

die Möglichkeit, Materialströme (Aufgabe, Fertiggut, Grieße) optimal zu lenken und

hohe Verschleißfestigkeit gegen Grobgut in den Schülpen.

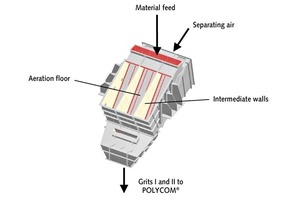

Die Installation des Belüftungsbodens ermöglicht die sehr kompakte Bauweise des Querstromsichters. Horizontale Leitbleche sind nicht erforderlich, lediglich vertikale Leitbleche zur Verbesserung des Tragverhaltens der Sichtluft werden installiert (Bild 7).

4 Verfahrenstechnische Anlagenschaltungen

Eine Neuinstallation (Bild 1) hat den Vorteil, dass sich POLYCOM® und Kugelmühle einen gemeinsamen Sichter SEPOL® PC teilen und so nur ein Produktstrom die Anlage verlässt. Ein gemeinsamer Sichter erfordert ebenso nur einen Sichtluftkreislauf, von dem nur die Entstaubungsluft abgeführt werden muss.

Bei einer Leistungssteigerung einer vorhandenen Kugelmühle (Bild 10) wird der POLYCOM®-Kreislauf vorgeschaltet, im Regelfall bleibt der Kugelmühlenkreislauf inklusive Sichter unverändert. In diesem Fall setzt sich das Produkt aus den Fertiggütern von POLYCOM®-Kreislauf und Kugelmühlen-Kreislauf zusammen.

5 Polysius-Anlagendesign

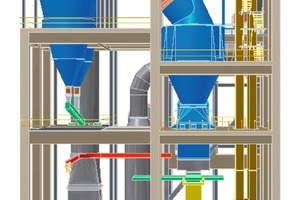

Was ist, wenn sich der statische Querstromsichter oberhalb der POLYCOM® befindet?

Die POLYCOM® steht deutlich tiefer, damit befinden sich die hohen Lasten näher am Erdboden, was eine deutlich einfachere Bauausführung erlaubt.

Es wird nur ein Becherwerk für Frisch- und Umlaufgut benötigt.

Zusätzliches Förderequipment für das Frischgut kann entfallen.

Durch den gemeinsamen Transport zum Querstromsichter werden Frisch- und Umlaufgut optimal durchmischt.

Der mechanische Transport sorgt zudem für eine Desagglomeration der POLYCOM®-Schülpen und ermöglicht eine deutlich verbesserte Verteilung des Aufgabegutes über der Sichterbreite und damit eine höhere Sichteffizienz im Querstromsichter.

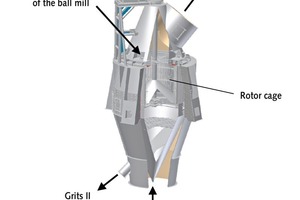

Der dynamische Sichter SEPOL® LM ist mit dem Querstromichter zu einer kompakten Sichtereinheit verbunden.

Durch ein individuelles Übergangsstück können sowohl Querstrom- als auch dynamischer Sichter den jeweiligen Erfordernissen optimal angepasst werden.

Die Grieße aus Querstrom- und dynamischem Sichter werden direkt und durchmischt der Mahlgutaufgabe der POLYCOM® zugeführt.

Die Gutbett-Walzenmühle wird deutlich höher aufgestellt werden, damit müssen auch die hohen Maschinenlasten weit vom Erdboden abgefangen werden, was eine deutlich umfangreichere Bauausführung nach sich zieht.

Für die Frischgutzufuhr sind zusätzliche Förderaggregate notwendig.

Die sehr kompakten und festen Schülpen werden ohne weitere mechanische Beanspruchung dem Querstromsichter aufgegeben, was sich deshalb und aufgrund der möglichen schlechteren Verteilung über der Sichterbreite negativ auf das Sichtergebnis auswirkt.

Das Umlaufbecherwerk muss aufgrund des Bauvolumen des Querstromsichters weiter entfernt von der Gutbett-Walzenmühle aufgestellt werden.

6 Flexibilität des Mahlsystems

Um größere Durchsätze zu generieren bzw. mehrere Fertigprodukte gleichzeitig zu erzeugen, können mehrere identische Mahlanlagen aufgebaut werden. So kann in einer Mahlanlage CEM I mit Klinker und Gips und in einer weiteren Mahlanlage Hüttensand unter jeweils optimalen Verfahrensbedingungen erzeugt und anschließend zu CEM II vermischt werden. Weiterhin hat dies den Charme einer kostenoptimalen Ersatzteilverfügbarkeit.

Durch den Aufbau identischer, jedoch verfahrenstechnisch voneinander getrennter Mahlanlagen wird eine größtmögliche Flexibilität, Betriebssicherheit und Anlagenverfügbarkeit gewährleistet. Die verfahrenstechnische Trennung betrifft sowohl den Mahl- als auch den Sichtprozess. Bei Wartung einer Anlage können die jeweils anderen unabhängig davon weiter betrieben werden.

Ein Aufbau individueller Mahlanlagen erlaubt den Betrieb unter jeweils optimalen verfahrenstechnischen Bedingungen, was zu einer hohen Energieeffizienz und damit zu geringen Energiekosten und Umweltbelastungen – im Vergleich zum klassischen Kugelmühlen-Sichter-Kreislauf – führt.

7 Zusammenfassung

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.