Die Rohrwaage WeighTUBE® – ein innovatives Schüttgutdosiersystem

1 Ersatzbrennstoffe in der Zementindustrie

Vor allen Dingen in der Zementindustrie wurden in den letzten Jahren die konventionellen, fossilen Brennstoffe durch alternative Brennstoffe ersetzt. Dieses sind insbesondere neben Biomasse Klärschlamm, Fahrzeugreifen, Tiermehl und kommunalen Abfällen bevorzugt heizwertreiche Bestandteile aus industriellen Abfällen. Dabei handelt es sich um pulverförmige, granulierte, pelletierte, faserige und flockige Sekundärbrennstoffe aus der industriellen und qualitätsgesteuerten Abfallsammlung, die unter der Bezeichnung Fluff (flugfähige Fraktionen) bekannt...

1 Ersatzbrennstoffe in der Zementindustrie

Vor allen Dingen in der Zementindustrie wurden in den letzten Jahren die konventionellen, fossilen Brennstoffe durch alternative Brennstoffe ersetzt. Dieses sind insbesondere neben Biomasse Klärschlamm, Fahrzeugreifen, Tiermehl und kommunalen Abfällen bevorzugt heizwertreiche Bestandteile aus industriellen Abfällen. Dabei handelt es sich um pulverförmige, granulierte, pelletierte, faserige und flockige Sekundärbrennstoffe aus der industriellen und qualitätsgesteuerten Abfallsammlung, die unter der Bezeichnung Fluff (flugfähige Fraktionen) bekannt sind. Letztere finden fast ausschließlich zur Energieerzeugung im Zement-Brennprozess Verwendung. In der Regel erfolgt die Dosierung gravimetrisch. Es werden hohe Anforderungen an die konstruktive Ausführung industriell einsetzbarer gravimetrischer Dosiersysteme für Sekundärbrennstoffe gestellt, da diese schwierige physikalische Schüttguteigenschaften wie

eine sehr geringe und kurzzeitig schwankende Schüttdichte, dadurch sehr große Volumendurchsätze,

einen hohen Staubanteil,

einen stark schwankender Brennwert,

eine Bildung von größeren Agglomeraten durch die stabile mechanische Verbindung der Einzelteile des Sekundärbrennstoffs, dadurch bedingt verstärkte Bildung von Materialbrücken,

einen schwankenden Feuchtigkeitsgehalt

haben und zudem schwerfließend sind. Hinzu kommen die Forderungen der Anlagenbetreiber, die sich aus der zunehmenden Verfeinerung und damit Verkomplizierung des Brennprozesses, die Vorgaben des Umweltschutzes sowie die mögliche Einbindung in vorhandene Prozesssteuerungs- und Informationssysteme ergeben. Die industriell einsetzbaren Dosiersysteme müssen eine hohe Genauigkeit, einen großen Stellbereich, kurze Reaktionszeiten, eine gute Reproduzierbarkeit und eine hohe Zuverlässigkeit bei einem hohen Automatisierungsrad haben. Entsprechend dem aktuellen Stand der Technik verfügen die gravimetrischen Dosiersysteme über eine kontinuierliche Verwiegung der Stoffströme und eine darüber geregelte Dosierung des Schüttgut-Massendurchsatzes, entsprechend einem vorgegebenen Sollwert. Weitere Kriterien der gravimetrischen Dosiersysteme für Sekundärbrennstoffe sind:

Unempfindlichkeit gegenüber Störstoffen,

Große Kurz- und Langzeitgenauigkeit,

Möglichkeit zum Kalibrieren des Systems, möglichst automatisch während des Produktionsbetriebes,

Weitestgehende Funktionsüberwachung des Systems,

Große Betriebssicherheit,

Gleiche Dosierkonstanz wie bei herkömmlichen Brennstoffen.

Sekundärbrennstoffe haben in der Regel einen hohen Staubanteil, der eine außerordentlich hohe Explosionsgefährdung darstellt. Auf Grund dieser Tatsache sind die gravimetrischen Dosieranlagen für Sekundärbrennstoff geschlossen bzw. in Einzelfällen sogar druckstoßfest auszuführen. Im Rahmen umfangreicher Untersuchungen wurden vom Unternehmen Di Matteo bereits zahlreiche Grundlagen geschaffen, die eine prozessrelevante Charakterisierung von Sekundärbrennstoffen ermöglichen und auch die relevanten Voraussetzungen und Anforderungen u. a. an ein gravimetrisches Dosiersystem definieren [1-3].

Bedingt durch die Tatsache, dass sich geringe Schwankungen in der Zuführung der Sekundärbrennstoffe zum Drehrohrofen des Zement-Brennprozesses auf die dortige Ofen-Atmosphäre (O2- bzw. CO-Gehalt des Ofengases) unmittelbar auswirken, sind große Anforderungen an die Kurzzeit-Dosierkonstanz zu stellen. Der Sekundärbrennstoff wird häufig unmittelbar nach der Dosierung pneumatisch zum Ofen gefördert. Dabei ist es nicht möglich durch Pufferung oder Rückvermischung kurzzeitige Schwankungen im Massenstrom auszugleichen, so dass sich diese unmittelbar in der Gaszusammensetzung der Ofenatmosphäre auswirken. Dieses Phänomen ist besonders bei Dosierbandwaagen zu beobachten. Bei diesen werden auf Grund des Abbrechens von „Materialschollen“ am Abwurf der Waage starke Kurzzeitschwankungen im Materialstrom verursacht, die in der Folge auch kurzzeitig starke Schwankungen in der chemischen Zusammensetzung der Ofenatmosphäre (O2- bzw. CO-Spitzen) bedingen.

Anlagen für den Einsatz von Sekundärbrennstoffen zur Substitution konventioneller Brennstoffe müssen in der Regel in bereits bestehende Produktionsanlagen für Zement konstruktiv eingepasst werden. Daraus ergibt sich der Zwang zur Minimierung des Platzbedarfs für das Dosiersystem. Hinzu kommt die aktuelle Tendenz zur bedingungslosen Minimierung der erforderlichen Investitionskosten für die Systeme.

2 Aufbau und Funktionsprinzip

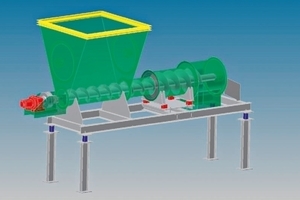

Unter der Prämisse des obengenannten Vorgabenkatalogs wurde die Rohrwaage als innovatives und alternatives Dosiersystem zunächst für die problematisch zu dosierenden Sekundärbrennstoffe (Bild 1) und für PE-Granulat entwickelt. Darüber hinaus soll der Einsatz der Rohrwaage aber auch für andere, insbesondere konventionelle Schüttgüter untersucht werden und auch dort industriell zum Einsatz kommen, wie z. B. Zement, Rohmehl, Klinker etc.

Die Rohrwaage, deren Funktionsprinzip durch Schutzrechte geschützt ist, besteht im Wesentlichen aus folgenden Einzelteilen (Bild 2):

1. Vorbunker: Aus dem Vorbunker wird das zu dosierende Schüttgut zugeführt. Die Bunkergeometrie ist den Schüttguteigenschaften angepasst und wird je nach Erfordernis mit einem Rührwerk ausgestattet. Durch umfangreiche Untersuchungen konnte Di Matteo die Gestaltung des Bunkers derart entwickeln, dass kompressibles Schüttgut, wie z.B. Fluff oder andere übliche Sekundärbrennstoffe, nicht unzulässig komprimiert werden und somit optimal dem nachfolgenden Prozess zugeführt werden können. Um einen Kraftschluss zwischen dem Vorbunker und den vorgeschalteten Maschinen bzw. Silos zu vermeiden ist ein Kompensator (gelb in Bild 2 dargestellt) am Bunkereinlauf installiert.

2. Dosierstrecke: Die Dosierstrecke befindet sich als Schneckenmantel zwischen dem Vorbunker und der Messstrecke.

3. Messstrecke: Die Messstrecke, die eigentlichen Rohrwaage, befindet sich zwischen dem Vorbunker und dem Auslaufkopf der Rohrwaage. Diese ist auf 4 Wägezellen (in rot in Bild 2 dargestellt) gelagert, welche die Gesamtmasse der Messstrecke summarisch erfassen. Die Messstrecke hat einen größeren Querschnitt als die Dosierstrecke. Um ein Verklemmen von Fremdkörpern zwischen der Messstrecke und dem Schneckenbaum zu vermeiden, erfolgt eine konstruktive Querschnittsanpassung (im Rahmen der durchgeführten Untersuchungen ermittelt) der Messstrecke an den Schneckenbaum. Die Messstrecke ist durch Kompensatoren gegenüber der Dosierstrecke und dem nachgeschalteten Auslaufgehäuse zur Vermeidung von Kraftschluss entkoppelt. Der große Vorteil der Messstrecke, dem eigentlichen WeighTUBE®, besteht in einem relativ geringen Eigengewicht, verglichen mit dem Schüttgutgewicht innerhalb des WeighTUBE®. Dieses hervorragende Verhältnis ermöglicht erst eine einmalige und hochpräzise Verwiegung.

4. Auslaufgehäuse: Durch das Auslaufgehäuse fällt das dosierte Schüttgut aus der Messstrecke in die folgenden Maschinen. Das Auslaufgehäuse ist durch einen Kompensator gegenüber den nachfolgenden Maschinen, beispielsweise pneumatischen Förderern, entkoppelt.

5. Schneckenbaum: Der Schneckenbaum mit Antrieb ist in Materialförderrichtung vorne in der senkrechten Stirnwand des Vorbunkers und hinten in der senkrechten Stirnwand des Auslaufgehäuses gelagert. Mit Hilfe des Schneckenbaumes wird das Schüttgut aus dem Vorbunker über die Dosierstrecke der Messstrecke zugeführt, dort verwogen und anschließend in das Auslaufgehäuse abgeworfen. Während der Schneckendurchmesser im Vorbunker und der Dosierstrecke identisch sind, wird der Schneckendurchmesser in der Messstrecke vergrößert.

6. Maschinenrahmen mit Wägezellen: Auf den Maschinenrahmen wird die Rohrwaage, bestehend aus dem Vorbunker, der Dosierstrecke, der Messstrecke, dem Auslaufgehäuse und dem Schneckenbaum aufgebaut und mit Hilfe von Wiegezellen (im Bild 2 blau gekennzeichnet) statisch verwogen. Diese äußere Verwiegung regelt die Schüttgutzuführung in den Vorbunker und hält dort den Füllstand konstant. Darüber hinaus wird hiermit die Kalibrierung des Systems durchgeführt.

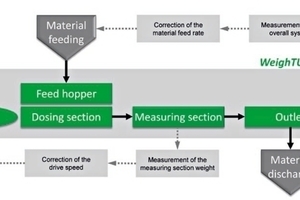

Das Funktionsprinzip der Rohrwaage ist in Bild 3 schematisch dargestellt. Das Schüttgut wird dem Dosierbunker zugeführt und mit Hilfe des Schneckenbaumes aus diesem über die Dosierstrecke dosiert abgezogen. Der Antrieb des Schneckenbaumes ist mit einem Antrieb mit Frequenzumrichter ausgerüstet, so dass die Drehzahl variiert werden kann.

Anschließend gelangt das Material in die Messstrecke, wo es kontinuierlich verwogen wird. Das dabei ermittelte Nettogewicht der Messstrecke wird zur Korrektur der Antriebsdrehzahl des Schneckenbaumes verwendet. Auf Grund der relativ geringen Verweilzeit des Schüttgutes in der Dosierstrecke und Messstrecke erfolgt eine solche Korrektur, entsprechend den geometrischen und konstruktiven Bedingungen, in Zeitabständen von wenigen Sekunden. Die Voraussetzung für die Möglichkeit einer exakten Regelung ist dabei ein linearer Zusammenhang zwischen der Schneckendrehzahl und der Schneckensteigung.

Im Rahmen von Untersuchungen an Schneckenwaagen durch den VDI [4] wurde jedoch festgestellt, dass sich die Fördergeschwindigkeit des Materials in der Schnecke nicht exakt aus der Schneckensteigung und der Schneckendrehzahl ergibt. Dieser Befund des VDI ist auch die Ursache für die relativ großen Mess- und Dosierfehler, mit denen der praktische Einsatz von üblichen Schneckenwaagen oftmals verbunden ist. Im Rahmen der Entwicklung der Rohrwaage durch die Fa. Di Matteo Beckum wurden Konstruktionsmerkmale und Betriebsbedingungen für die Rohrwaage entwickelt, die einen linearen Zusammenhang zwischen den o.g. Parametern ermöglichen und damit einen Mess- und Dosierfehler von < 1,0 % zulassen.

Um einen möglichst maximalen Material-Füllstand im Vorbunker einzustellen wird das Gewicht der Gesamtanlage bestimmt und die Materialzuführung automatisch geregelt (Bild 3). In Bild 4 ist, exemplarisch für die Funktionalität der Rohrwaage, der gemessene Ist-Durchsatz (MIST) für Fluff in Abhängigkeit von der Messzeit (t) bei einem Soll-Durchsatz (MSOLL) von 2500 kg/h graphisch dargestellt. In dem Untersuchungszeitraum wurden in Abständen von 2 s die mit der integralen Messzeit korrespondierenden Ist-Durchsätze aufgezeichnet. Für den Untersuchungszeitraum ergaben sich die in Tabelle 1 aufgeführten Eckdaten. Die Regressionsanalyse aller Messpunkte des Bild 3 ergibt folgenden linearen Zusammenhang:

MIST = MIST (t) = -0,00017* t + 2476,4

Der außerordentlich geringe Anstieg der Regressionsgeraden weist darauf hin, dass während des untersuchten Zeitraumes keine wesentliche Nullpunkt-Verschiebung in der Steuerung der Rohrwaage zu beobachten war.

Von Häfner u.a. [6] wurde festgestellt, dass Dosierrotorwaagen und auch Bandwaagen einer Langzeit-Nullpunktverschiebung unterliegen. Dieses Phänomen wurde auch bei Langzeitversuchen mit der Rohrwaage festgestellt, jedoch in erheblich geringerem Maße. D.h., dass nach längerem, unterbrechungsfreiem Betrieb der Rohrwaage der Massendurchsatz durch das sogenannte Prüfbunkerverfahren kontrolliert werden sollte und gegebenenfalls eine Nachjustierung der Rohrwaage erforderlich ist. Dieses Procedere erfolgt automatisch nach einem vorher festgelegten Kontrollzeitraum, der von den jeweiligen Betriebsbedingungen abhängig ist, und wird bei laufendem Produktionsbetrieb durchgeführt. Dazu wird der Vorbunker maximal gefüllt, die Materialzuführung unterbrochen und anschließend, wie bei einer Differentialdosierwaage, die zeitliche Abnahme des Gewichtes der Gesamtanlage, bis auf einen Minimal-Wert, bestimmt. Anschließend erfolgt dann unmittelbar die Korrektur der Rohrwaage und die Materialzuführung zum Vorbunker wird wieder in Betrieb gesetzt.

3 Beispiele für ausgeführte Rohrwaagen- Fallstudien

3.1 Versuchsanlage im Technikum

Das verfahrenstechnische Prinzip der Rohrwaage als innovatives Dosiersystem wurde ausführlich an einer Versuchsanlage im Technikum der Fa. Di Matteo in Beckum untersucht (Bild 5). Dabei wurde auch die Software zur Regelung und Steuerung der Rohrwaage entwickelt. Dieses kann auf jeder ausreichend dimensionierten SPS (z.B. Siemens S7) verwendet werden.

Als Versuchsmaterialien kamen PE-Granulat (Durchsatz bis 4,0 t/h) und unterschiedliche Fraktionen von fluffartigen Sekundärbrennstoffen (Durchsatz bis 5,0 t/h) zum Einsatz. Des Weiteren wurden getrocknete Klärschlämme, Biomasse und pelletierte Sekundärbrennstoffe erfolgreich untersucht.

3.2 Rohrwaage für 8,0 t/h im Zementwerk

Industriell wurde in einem deutschen Zementwerk eine Rohrwaage für einen Durchsatz von bis zu 8,0 t/h installiert (Bild 6). Ursprünglich wurde der Sekundärbrennstoff mittels einer Bandwaage direkt in den Brenner des Zement-Drehrohrofens dosiert. Dabei kam es auf Grund des oben geschilderten, für Bandwaagen typischen, Phänomens des Abbrechens von „Materialschollen“ zu O2/CO-Spitzen in der Atmosphäre des Drehrohrofens. Durch den Einbau der Rohrwaage WeighTUBE® RWS konnten diese Spitzen abgebaut und damit die chemische Zusammensetzung der Ofenatmosphäre signifikant geglättet werden. Durch die Tandemschaltung von Bandwaage und Rohrwaage war es darüber hinaus auch möglich beide Dosiersysteme zu vergleichen.

3.3 Dosiersystem im Zementwerk für einen Druchsatz von 15 t/h

Einbau von zwei Dosiersystemen in eine vorhandene industrielle Anlage für Fluff am Kalzinator einer englischen Zementanlage für einen Durchsatz von jeweils 15 t/h (Bild 7). Die Anlage besteht aus 2 Rohrwaagen WeighTUBE® RWS, die parallel betrieben werden. Die beiden Rohrwaagen sind seit längerer Zeit zur Zufriedenheit des Betreibers im industriellen Dauerbetrieb

4 Ausblick

Die Rohrwaage WeighTUBE® RWS als neues und innovatives gravimetrisches Dosiersystem für Schüttgüter wurde von der Fa. Di Matteo in Beckum/Germany im dortigen Technikum untersucht und bis zur technischen Reife für den industriellen Einsatz entwickelt. Dies bezieht sich sowohl auf das maschinentechnische Konzept als auch auf die programmtechnischen Entwicklungen zur Steuerung der Rohrwaage. Die Vorteile der Rohrwaage sind im Wesentlichen:

Geringer Raumbedarf und damit Möglichkeit zur objektbezogenen Einpassung in vorhandene Anlagen

Vergleichsweise niedrige Investitionskosten

Robuste Ausführung und damit möglicher Einsatz unter schwierigen Produktionsbedingungen

Hohe Dosiergenauigkeit von < + 1,0 % bezogen auf den Nenndurchsatz

Geschlossene Ausführung und damit Vermeidung von Staubemissionen und Explosionsgefährdungen

Gute Integrationsmöglichkeit auch in bestehende Steuerungs- und Informationskonzepte der Gesamtanlage

Möglichkeit zur automatischen Nachkalibrierung (Nullpunkteinstellung) während des kontinuierlichen Produktionsbetriebes

Hoher Verstellbereich des Durchsatze

Im produktionstechnischen Maßstab werden Rohrwaagen derzeitig mit einem Durchsatz von bis zu 15 t/h erfolgreich betrieben. Die Untersuchungen der Fa. Di Matteo Beckum an der Rohrwaage WeighTUBE® RWS bezogen sich in der Vergangenheit auf die Verwiegung und Dosierung von Sekundärbrennstoffen insbesondere von Fluff und auf die Modellsubstanz PE-Granulat. Sie sollen zukünftig auch auf konventionelle Schüttgüter (Rohmehl, Filterstaub, Klinker, Zement etc.) ausgedehnt werden. Auf Kundenwunsch können Vorführungen mit gewünschten Schüttgütern im werkseigenen Testcenter jederzeit durchgeführt werden.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.