Neueste Trends bei Klinkerkühlern

Zusammenfassung: Neue Generationen von Rostkühlern sind mit der rapiden Kühlerentwicklung der letzten Jahre auf den Markt gekommen. So ist inzwischen schon ein wenig der Überblick verloren gegangen, bei welcher Kühlergeneration man heute eigentlich steht. Dabei haben sich allerdings, bezogen auf den Kühlerwirkungsgrad und das Kühlprinzip, keine gravierenden Verbesserungen gezeigt. In dem nachstehenden Bericht werden die hauptsächlichen apparatetechnischen Entwicklungen der letzten Jahre vor dem verfahrenstechnischen Hintergrund aufgezeigt. Dabei wird dargestellt, von welchen wichtigen Parametern leistungsfähige Klinkerkühler abhängen und wie unterschiedlich die Lösungen und Marktanteile einzelner Anlagenbauer sind.

1 Einleitung

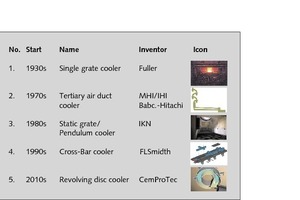

Wenn Kühlerlieferanten einen veränderten Rostkühler auf den Markt bringen, wird dies gern als neue Kühlergeneration deklariert. Kunden sehen eine neue Kühlergeneration meist im Zusammenhang mit grundlegenden verbesserten verfahrenstechnischen und apparatetechnischen Verbesserungen. Doch decken sich diese Erwartungen auch mit den Eigenschaften und Ergebnissen neuer Kühler? Bild 1 gibt einen Überblick zu den bisherigen Rostkühler-Generationen. Dabei werden nur Entwicklungen berücksichtigt, die eine entscheidende Weiterentwicklung vorhandener Systeme sind. Die erste...

1 Einleitung

Wenn Kühlerlieferanten einen veränderten Rostkühler auf den Markt bringen, wird dies gern als neue Kühlergeneration deklariert. Kunden sehen eine neue Kühlergeneration meist im Zusammenhang mit grundlegenden verbesserten verfahrenstechnischen und apparatetechnischen Verbesserungen. Doch decken sich diese Erwartungen auch mit den Eigenschaften und Ergebnissen neuer Kühler? Bild 1 gibt einen Überblick zu den bisherigen Rostkühler-Generationen. Dabei werden nur Entwicklungen berücksichtigt, die eine entscheidende Weiterentwicklung vorhandener Systeme sind. Die erste Rostkühlergeneration wurde von Fuller (heute FLSmidth) in den 30er Jahren eingeführt. Heute kann man mit dem RDC-Kühler (RDC = Revolving Disc Cooler) von CemProTec vielleicht von der inzwischen 5. Kühlergeneration sprechen.

Die 1. Kühlergeneration war bis Ende der 60er Jahre bei den führenden Herstellern im Markt. Hierbei handelt es sich um konventionelle Einrostkühler mit abwechselnd feststehenden und bewegten Rostplatten. Solche Kühler wurden mit Rostflächenbelastungen von 20 tpd/m2 aktiver Rostfläche und spezifischen Kühlluftmengen von 2,7 bis 3,3 kg/kgKli. betrieben. Mit der Verbesserung der Kühlerwirkungsgrade und den aufkommenden Ofensystemen mit Calzinatoren und Tertiärluft aus dem Klinkerkühler entwickelte sich die 2. Schubrost-Kühlergeneration [1], die den bis dahin weit verbreiteten Planeten- bzw. Satellitenkühlern harte Konkurrenz machte. Neben der Tertiärluftentnahme aus dem Klinkerkühler (Bild 2) und der damit verbesserten Wirkungsgradverbesserung wurde auch das Konzept der Kombi-Kühler mit mehreren Kühlrosten, der Stufenkühler mit einer Zwischenzerkleinerung des abgekühlten heißen Klinkers bis hin zu Konzepten mit Rekuperator/g-Kühler vorangetrieben [2-4].

Die 3. Generation von Klinkerkühlern kam in den 80er Jahren mit dem zunehmenden Wettbewerb bei den Herstellern von Rostkühlern und höheren Ansprüchen an Kühlerwirkungsgraden, Durchsatzmengen und der Kühlerverfügbarkeit auf. Zunächst wurde von IKN (Ingenieurbüro Kühlerbau Neustadt) der statische Einlaufrost unter der Bezeichnung KIDS (Clinker Inlet Distribution System) auf den Markt gebracht. Dabei wurden neuartige Rostplatten (IKN Coanda-Rostlamellen) eingeführt, die eine verbesserte Kühlung der Rostlammellen an der Oberseite liefern und gleichzeitig eine Luftverteilung (Luftbalken-Methode) zu einzelnen Rostreihen ermöglichen [5]. Das Prinzip wurde von IKN in neuartigen „Pendulum“-Kühlern (Bild 3) integriert, die eine völlig neue und verscheißarme Schwingrahmenlagerung für den Rostkühler liefern. Der spezifische elektrische Stromverbrauch für den Rostantrieb wurde deutlich reduziert. Auf ein ähnliches Konzept setzen der PGC-Kühler von CemProTec und der CSS-Kühler von Claudius Peters.

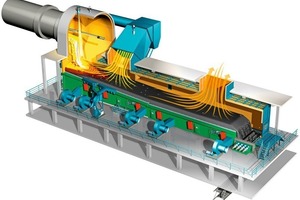

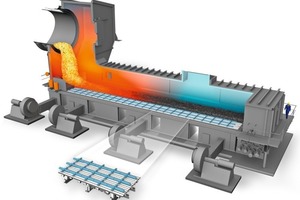

Bei der 4. Generation von Rostkühlern kann man nicht mehr von Schubrostkühlern sprechen. Von FLSmidth wurde Ende der 90er Jahre mit dem Cross-Bar-Kühler ein vollständig statischer Rostboden mit beweglichen Schubbalken oberhalb der Rostplatten für den Klinkertransport auf den Markt gebracht (Bild 4). Daneben wurden andere Einwicklungen wie mechanische Strömungsregler zur Belüftungsregelung bzw. Luftverteilung im Klinkerbett eingeführt [6] sowie Schubbalken, die sich in einzelnen Kassetten befinden und die damit über der Rostlänge einen separaten Vorschub und separate Vorschubgeschwindigkeiten ermöglichen. Von Polysius wurde mit dem Polytrack (Bild 5) ein ähnlicher Rostkühler eingeführt, wobei der Klinkertransport ebenfalls über ein separates Fördersystem erfolgt. Eine andere Rostmodifikation bieten der Eta-Kühler von Claudius Peters bzw. der Pyrofloor-Kühler von KHD Humboldt Wedag, bei denen der Belüftungs- und Transportboden nichtstatisch und nach dem „Walking Floor“-Prinzip aufgebaut sind.

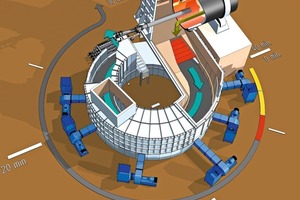

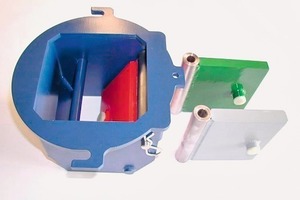

Die 5. und momentan letzte Kühlergeneration wurde durch CemProTec vorgestellt, bei der neue Maßstäbe an die Transporteffizienz eines Klinkerkühlers gestellt werden. Der Klinkerkühler arbeitet nach dem „Revolving Disc“-Prinzip (Bild 6). Das Prinzip des revolvierenden Wärmetauschers ist aus der Stahlindustrie seit längerem bekannt und dort auch im Einsatz. Bei einem Klinkerkühler wird das Wanderkühlrost durch eine rotierende Scheibe gebildet, die für eine vollständige Rotation etwa 30 Minuten benötigt. Die Transporteffizienz beträgt 100 %. Für den Kühlereinlauf wird ein statischer Kühlrost verwendet. Ofenauslauf und Kühlereinlauf sind um 90° versetzt. Probleme mit dem Ofen-/Kühlermittenversatz werden damit vermieden, ebenso wie die Segregation des Klinkers über die Kühlerbreite. Allerdings ist ein derartiger Kühler bisher nicht in Betrieb und erste Ergebnisse mit einem solchen Kühler werden daher von der Fachwelt mit Spannung erwartet.

Heute sind sowohl die Kühler der 3. als auch der 4. Generation das „Non-Plus-Ultra“ in der Zementindustrie. Der statische Einlaufrost hat sich so bewährt, dass dies als Standard für sämtliche Kühlerneubauten von den unterschiedlichsten Herstellern verwendet wird (Bild 7). Unterschiede bei Kühlerwirkungsgraden, Verfügbarkeiten und Verschleiß infolge der verschiedenen Konzepte sind dabei praktisch nicht auszumachen. Von einigen chinesischen Herstellern werden Klinkerkühler mit statischem Einlaufrost ohne die sonstigen Merkmale der hier dargestellten Kühler generell als Kühler der 4. Generation betrachtet. Ebenso gibt es Hersteller, die einfache Modifikationen am statischen Einlaufrost als eine neue Kühlergeneration deklarieren.

2 Kühlerverfahrenstechnik

Ein Rostkühler kann als einfacher Wärmetauscher betrachtet werden, bei dem der Klinker im Quer- und Gegenstrom zur Kühlluft geführt wird und ein direkter Wärmeaustausch zwischen heißem Klinker und kalter Kühlluft erfolgt. Die angestrebte möglichst hohe Rekuperation der Wärmemengen aus dem Klinkerkühler in das Ofensystem erfordert für spezifische Mengen von Sekundär- und Tertiärluft möglichst hohe Temperaturen dieser Verbrennungsluftmengen aus dem Kühler. Für eine weitgehende Klinkerabkühlung unter Verwendung geringster Kühlluftmengen ist es erforderlich, dass der Klinker eine bestimmte Verweilzeit im Kühler besitzt und eine möglichst gute Verteilung von Klinker und Luftmengen erfolgt. Während die Klinkerverweilzeit im Kühler durch die Rostflächenbelastung und Klinkerbetthöhe und damit die Transportgeschwindigkeit des Klinkers gegeben ist, spielen für die Klinker- und Luftverteilung apparatetechnische Ausführungen, das Klinkergut und die Klinkerbetthöhe eine entscheidende Rolle.

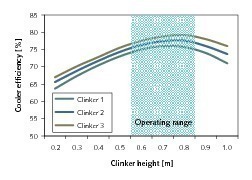

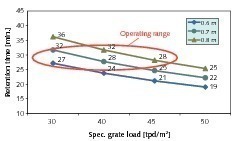

In Bild 8 ist der Zusammenhang zwischen Betthöhe und Kühlerwirkungsgrad qualitativ für verschiedene Klinkerqualitäten dargestellt. Klinker 3 liefert den höchsten Wirkungsgrad bei Betthöhen von 0,8 m, ebenso wie Klinker 2. Klinker 1 hat den höchsten Wirkungsgrad bei 0,7 m Betthöhe und ist zudem am problematischsten bei niedrigeren und höheren Betthöhen infolge von Luftdurchbrüchen. Deshalb werden auch kritische Betthöhen und entsprechende Bettdruckverluste definiert [5]. Der Einfluss verschiedener Betthöhen und Rostflächenbelastungen auf die Verweilzeiten in einen 3000 tpd-Klinkerkühler ist in Bild 9 erkennbar. Je höher die Rostflächenbelastung, umso niedriger ist die Verweilzeit bei einer gegebenen Betthöhe im Kühler. Umgekehrt steigt mit höherer Betthöhe die Verweilzeit des Klinkers im Kühler. Praktikable Verweilzeiten von etwa 30 Minuten lassen sich in dem dargestellten Betthöhenbereich am ehesten mit Rostflächenbelastungen von 40 bis 45 tpd/m2 erzielen.

Zur Optimierung und Beurteilung des Klinkerkühlers wird ein Wirkungsgrad definiert, der sich am einfachsten folgendermaßen ergibt [7]:

h = (A – B) / A · 100 %(1)

mit h = Kühlerwirkungsgrad in %

A = eingenommene Wärmemenge des Klinkerkühlers

B = Wärmeverluste des Klinkerkühlers

Die eingenommene Wärmemenge ist die Wärmemenge des Klinkers aus dem Ofen zuzüglich der relevanten Wärmemenge aus der Kühlluft. Die Wärmeverluste ergeben sich aus den Wärmeverlusten in der Kühlerabluft, den Wandwärmeverlusten des Klinkerkühlers sowie der Rest-Wärmeenergie des abgekühlten Klinkers. Die Differenz aus eingebrachter Wärmemenge A und den Wärmeverlusten B ist definitionsgemäß die rekuperierte Wärmemenge C für den Ofen. Entsprechend folgt aus Gl. 1 für den Kühler-Rekuperationswirkungsgrad:

hrec = C / A · 100 %(2)

hrec = (Wärmemenge der Sekundärluft + Wärmemenge der Tertiärluft)(3)

(Wärmemenge des Heißklinkers + relevante Kühlluftwärmemenge)

Die relevante Kühlluftwärmemenge ergibt sich aus der Enthalpie der Kühlluft multipliziert mit dem Verhältnis der rekuperierten Verbrennungsluftmenge zur gesamten Kühlluftmenge. Obwohl Gl. 3 relativ leicht anwendbar ist, werden in der Praxis eine Vielzahl von unterschiedlichen Berechnungsvorschriften für den Kühlerwirkungsgrad verwendet. Insbesondere wird versucht, Staubrezirkulationen bzw. Staubmassenströme des Kühlers zu berücksichtigen. Dabei ist zu erwähnen, dass Staubkonzentrationen durch die Grenzwerte der Zementanlagenbetreiber für die Gasgeschwindigkeiten am Ofenkopf bzw. bei der Kühlerabluft festgelegt sind. Anstelle der Wärmemenge des Ofenklinkers wird zum Teil im Nenner von Gl. 3 die Enthalpiedifferenz zwischen Heißklinker und Kaltklinker verwendet [8]. Andere Betrachtungen beziehen als gewonnene Wärme auch Wärmemengen für Trocknungszwecke (Mahltrocknungen) oder zur Energierückgewinnung (WHR = Waste Heat Recovery) ein.

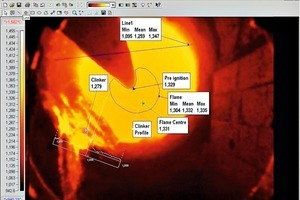

Je komplizierter die Rechenvorschriften für den Kühlerwirkungsgrad sind, umso mehr wird deutlich, dass zum Erstellen einer Massen- und Energiebilanz eines Klinkerkühlers genaue Massenstrom-, Volumenstrom-, Temperaturmessungen und ggf. Gasanalysen der Verbrennungsgase vorzunehmen sind. Das Problem ist, dass es für die Messungen keine scharfen Bilanzgrenzen zwischen dem Kühler und dem Ofen gibt und sich zudem für die Messwerte große zeitliche Unterschiede ergeben. Die Ursache dafür liegt in erheblichen Schwankungen des aus dem Ofen ausgetragenen Heißklinkers (Bild 10) und dessen zeitlichem Mengenstrom, Temperatur und Granulometrie. Die Staubmengenströme und Staubtemperaturen sind praktisch nicht messbar und ebenso nicht, wie und mit welchen Temperaturen sich die Verbrennungsluftmengen aufteilen. Die Heiß- und Kaltklinkertemperaturen sind grundsätzlich nur annähernd erfassbar.

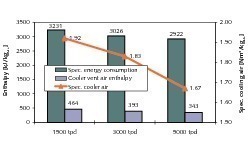

Oftmals herrscht die Meinung vor, die apparatetechnischen Gegebenheiten bestimmen hauptsächlich den Wirkungsgrad eines Klinkerkühlers. Am Beispiel von Modellrechnungen des VDZ (Verband der Deutschen Zementindustrie) [9] für den Wärmebedarf von Ofensystemen soll gezeigt werden, welchen großen Einfluss die Systemrandbedingungen haben. Bild 11 zeigt die großen Rechenwerte für drei Anlagengrößen von 1500 bis 5000 tpd Klinkerleistung mit dem jeweiligen besten spezifischen Wärmebedarf, den Wärmemengen aus der Kühlerabluft und den spezifischen Kühlluftmengen. Für die Referenzrechnung für einen 3000 tpd Kühler wird ein Kühlerwirkungsgrad von 73 % berechnet, die spezifische Rostflächenbelastung beträgt 39 tpd/m2, d.h. für den Kühler wird eine aktive Rostfläche von 76,9 m2 angenommen. Die Rostbreitenbelastung beträgt 857 tpd/m und die durchschnittliche Klinkerbetthöhe 797 mm, d.h. in etwa 0,8 m. Die Klinkereintritts- und Austrittstemperaturen sind konstant mit 1437 bzw. 115 °C.

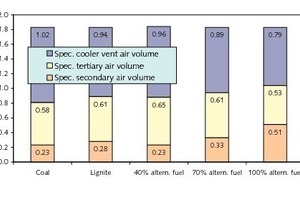

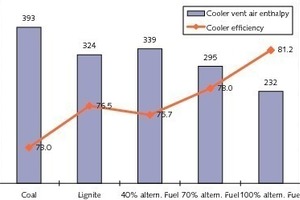

Bild 12 verdeutlicht, wie sich in der Referenzrechnung mit unterschiedlichen Brennstoffen die Verbrennungsluft- und Abluftmengen bei einer konstanten Kühlluftmenge von 1,83 Nm3/kgKli. ändern. Der in der Rechnung verwendete Referenzbrennstoff Steinkohle (27 MJ/kg) wird zunächst durch Braunkohle (22 MJ/kg) und anschließend durch einen virtuellen Ersatzbrennstoff (20 MJ/kg für die Ofenfeuerung, 16 MJ/kg für die Calzinatorfeuerung) im Verhältnis 40 %, 70 % und schließlich 100 % ersetzt. Entsprechend den steigenden Ersatzbrennstoffmengen nehmen die benötigten Verbrennungsluftmengen aus dem Klinkerkühler zu und die Abluftmengen ab. Die Auswirkung der Modellrechnungen auf den Kühlerwirkungsgrad gemäß Gl. 1 bzw. Gl. 3 zeigt Bild 13. Durch die Umstellung von Steinkohle auf Braunkohle steigt der Kühlerwirkungsgrad von 73 auf 76,5 %. Verwendet man zu 100 % den Ersatzbrennstoff, so ist ein Anstieg des Kühlerwirkungsgrades auf 81,2 % gegeben.

3 Kühlerdimensionierung und Kühlerlieferanten

Moderne Klinkerkühler der 3. und 4. Generation (Bilder 14, 15) werden heutzutage so konzipiert, dass ein möglichst großes Anwendungsspektrum in einem möglichst großen Durchsatzbereich abgedeckt werden kann. Der Kühlerwirkungsgrad allein als Optimierungsziel hat an Bedeutung verloren. Wie im vorherigen Kapitel deutlich wird, müsste eigentlich für den Wirkungsgradvergleich von Rostkühlern eine normierte Betrachtung von Verbrennungsluftmengen und Klinkerendtemperaturen vorgenommen werden. Andererseits ist Klinker aber nicht gleich Klinker und so kann man auch genauso gut die jeweiligen Fälle und Randbedingungen betrachten. Von den Zementproduzenten werden für ein Kühlerprojekt meist eine Vielzahl von Prozessparametern wie die spezifische Rostflächen- und Rostbreitenbelastung bereits vorgegeben. Die zu erreichende Klinkerendtemperatur wird ebenso spezifiziert wie die installierte spezifische Kühlluftleistung.

Hohe Kühlerwirkungsgrade sind bei einer bestimmten Verbrennungsluftmenge und vorgegebenen Klinkerendtemperatur nur zu erreichen, wenn die spezifischen Kühlluftmengen minimiert werden. In der Praxis werden für hohe Kühlerwirkungsgrade Kühler mit spezifischen Luftmengen von 1,6 bis 1,7 Nm3/kgKli. betrieben. Üblich sind allerdings eher spezifische Luftmengen von 1,8 bis 1,9 Nm3/kgKli.. Als installierte Luftmengen werden um den Faktor 0,4–0,5 Nm3/kgKli. höhere Luftmengen konzipiert. Die spezifischen Rostflächenbelastungen belaufen sich ohne Betreibervorgaben zumeist auf 45 tpd/m2. Höhere Werte von 50–55 tpd/m2, wie sie vor einigen Jahren konzipiert wurden, haben sich nicht wirklich durchgesetzt. Inzwischen liegen ausreichende Erfahrungen auch für sehr große Kühler mit Klinkerleistungen > 10 000 tpd vor (Bilder 16, 17) [10]. Hier werden teilweise größere Sicherheiten eingebaut als sich aufgrund von Modellrechnungen ergibt. Gründe sind die schlechtere Klinker- und Luftverteilung in größeren Kühlern.

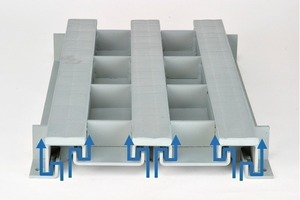

Für die Luftverteilung auf die Rostfläche gibt es unterschiedliche Konzepte. IKN kommt mittels der Coanda Rostlamellen, die es auch mit feinen Strömungsschlitzen für Feinklinker gibt, ohne eine spezielle Luftverteilung aus [5]. Das andere bewährte und konventionelle Konzept ist es, die Rostfläche, dort wo es nötig ist, in kleine Kammern aufzuteilen und diese Kammern einzeln über Gebläse zu belüften. Das Konzept wird heute nach wie vor von Claudius Peters im Eta-Kühler umgesetzt. Neu ist, dass aufgrund der Schubböden eine Kammeraufteilung in Längsrichtung möglich ist, womit die kritischen Rostflächen-Randbereiche separat belüftet werden. Die übrigen Hersteller verwenden in den Zuleitungen für die Rostflächen selbstregulierende Klappen (Bild 18). Mit Hilfe der Klappen wird die Luftströmung dort reduziert, wo ein geringer Bettwiderstand (z.B. durch Grobgut) herrscht. Damit soll vermieden werden, dass die Luft bei der Durchströmung des Klinkerbettes insgesamt ungenügend aufheizt.

Als Rostplatten sind verschiedene Modelltypen im Einsatz. Neben den Rostlamellen-typen existieren in erster Linie Kassetten- bzw. Muldentypen (Bild 19), die nahezu verschleißfrei sind. Für Erstgenannte liegt der Materialverschleiß bei unter 0,015 US$/tKli. [5]. Abgesehen vom statischen Einlaufrost mit ca. 15° Rostneigung werden die Kühlroste im beweglichen Teil von fast allen Herstellern horizontal ausgeführt. Die spart gegenüber einer Rostneigung von 5° und einem 20 m langen Rost eine Bauhöhe von 1,7 m. Bei dem Einsatz von Walzenbrechern für eine Zwischenzerkleinerung gehen allerdings fast 3 m Bauhöhe verloren. Kombikühler mit mehreren hintereinander liegenden Kühlrosten werden mit konstanten Transportgeschwindigkeiten gefahren. Damit bleibt die Klinkerbetthöhe über die Kühlerlänge nahezu konstant. Rostantriebe mit hydraulischem Kompaktantrieb sind heute deutlich zuverlässiger und auch die Transporteffizienz der Rostkühler hat auf etwa 75 % zugenommen [11]. Vollständig rostdurchfallfrei sind nur alle Kühler der 4. und 5. Generation.

Gemäß einer Untersuchung [12] der OneStone Consulting wurden in den Jahren 2007 und 2008 insgesamt 220 neue Kühler in Auftrag gegeben (ohne lokale Lieferungen in China). Marktführer gemäß Bild 20 ist FLSmidth mit einem Marktanteil von 30 %, dicht gefolgt von IKN mit 25 %. Die TOP 5 Kühlerlieferenten, zu denen auch Polysius, Claudius Peters und KHD zählen, machen 87 % des Marktes aus. Chinesische Anlagenbauer wie Sinoma mit den Designinstituten (TCDRI, NCDRI und CDI) (Bild 21) sowie CNBM (Designinstitut HCDRI) sowie Jiangsu Pengfei u.a. kommen inzwischen auf 8 % Marktanteil. Andere chinesische Spezialisten wie Jixin Heavy Machinery sind bisher nur im heimischen Markt aktiv. Dabei ist zu berücksichtigen, dass in zahlreichen internationalen Projekten der chinesischen Anlagenbauer Kühlerspezialisten wie IKN und Claudius Peters zum Einsatz kommen. Zu den weiteren Kühlerbauern zählen Spezialisten wie CemProTec, Fons Technology und Satarem.

4 Kühlermodernisierungen

Die Zahl der Kühlermodernisierungen (ohne lokale Lieferungen in China) ging von 48 Einheiten in 2007 auf 34 Einheiten in 2008 zurück [12]. Marktführer bei Kühlermoder-nisierungen in den beiden Jahren sind die Kühlerspezialisten IKN, Claudius Peters und CemProTec mit Marktanteilen von 36 %, 29 % bzw. 13 % (Bild 22). FLS erreicht ebenfalls 13 % Marktanteil. Polysius und KHD finden sich bei den sonstigen Anbietern. Das Bild macht deutlich, dass bei Modernisierungen die Kühlerspezialisten eindeutig die Nase vorn haben. Dies kann daran liegen, dass sich die Turnkey-Anlagenbauer wie FLS, Polysius und KHD auf komplette Ofensysteme und Neuanlagen fokussieren. Auf der anderen Seite wird damit aber auch die Kompetenz der Kühlerspezialisten eindeutig bestätigt, wobei von den Spezialisten zu einem großen Teil auch die vorhandenen Kühler der Turnkey-Lieferanten umgebaut werden.

Umbauten/Modernisierungen von Satellitenkühlern, wie sie in [13] beschrieben werden, sind eher selten geworden. Der Großteil der Umbauten betrifft Leistungssteigerungen für vorhandene Kühler und den Einbau von statischen Einlaufrosten. Das Ziel solcher Umbauten ist oftmals auch die Erzielung besserer Kühlerwirkungsgrade bzw. die Verringerung der Wärmemengen in der Kühlerabluft und die Verringerung der spezifischen Gebläse- und Antriebsleistung [14]. Das Feld der Umbaumaßnahmen umfasst den Umbau des Rostes und verbesserte Rostabdichtungen, den Einbau von Wärmeschutzschilden zur Regulierung der Verbrennungs- und Kühlerabluftmengen, neue Rostantriebe and Rostlagerungen, die Optimierung und den Ersatz von Gebläsen sowie eine verbesserte Kühlersteuerung beispielsweise unter Einsatz von Schichthöhensensoren zur Regelung der Schubzahlen. Neuerdings sind auch bereits Module für den Umbau von Kühlern der 4. Generation in der Diskussion.

5 Ausblick

Kühlerinnovationen haben in den letzten Jahren rasant zugenommen. Bezüglich der apparatetechnischen Möglichkeiten für Rostkühler möchte man meinen, dass kaum noch gravierend Neues erfunden werden kann. Der RDC-Kühler von CemProTec ist ein Gegenbeispiel dazu. Zusätzliche Innovationen lassen sich auch aufgrund der steigenden Anforderungen an WHR-Systeme zur Energierückgewinnung in Zementanlagen erwarten. Dies wird möglicherweise vermehrt zu Stufenkühlern mir Zwischenbrechern führen, weil die Ergebnisse solcher Anlagen zeigen, dass damit die Kühlerablufttemperaturen bei nahezu konstanten Kaltklinkertemperaturen ansteigen. Weitere Aspekte sind verbesserte Duotherm-Schaltungen der Kühlluft mit der Rezirkulation der Kühlerabluft in den Heißbereich des Kühlers für verringerte CO2-Emissionen bis hin zu Heißbrechern beispielsweise im Anschluss an den statischen Einlaufrost des Kühlers.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

![Marktanteile bei neuen Kühlern 2007–2008 [12]](https://www.zkg-online.info/imgs/tok_a8fe521d1802a095cf35257d3fe91609/w300_h200_x150_y105_101528452_2bfe6e8196.jpg)

![Marktanteile bei Kühlerumbauten 2007–2008 [12]](https://www.zkg-online.info/imgs/tok_3d3f00c837ddd88e252d84237e5a46ad/w299_h200_x149_y105_101528377_51061219d6.jpg)