Klinkerkühlung im Wandel der Zeit

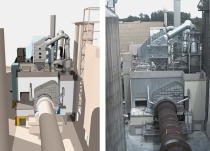

Die Kühlung findet im Klinkerbett statt. Der Rostkühler hat lediglich für günstige Luftströmung und günstigen Klinkertransport zu sorgen (Bild 1). Diese Erkenntnis reicht nicht für einen Auftrag, eine gute Referenz und die Eroberung eines Marktes. Man muss etwas Neues bieten.

Rostwiderstand war eine erste Idee, nach der der einheitlich gestaltete Rost und nicht das Klinkerbett die Luftströmung bestimmen sollte und dies unter allen Umständen, die der Drehofen dem Kühler beschert. Daraus folgte „offene Rostfläche“ als Anteil der Öffnungen im Rost an der gesamten Rostfläche. Rostkühler waren zu...

Die Kühlung findet im Klinkerbett statt. Der Rostkühler hat lediglich für günstige Luftströmung und günstigen Klinkertransport zu sorgen (Bild 1). Diese Erkenntnis reicht nicht für einen Auftrag, eine gute Referenz und die Eroberung eines Marktes. Man muss etwas Neues bieten.

Rostwiderstand war eine erste Idee, nach der der einheitlich gestaltete Rost und nicht das Klinkerbett die Luftströmung bestimmen sollte und dies unter allen Umständen, die der Drehofen dem Kühler beschert. Daraus folgte „offene Rostfläche“ als Anteil der Öffnungen im Rost an der gesamten Rostfläche. Rostkühler waren zu Beginn ausnahmslos Schubroste mit quer angeordneten Reihen von Lochplatten auf Rostträgern. Man konnte mit einem Minianemometer die Geschwindigkeit der Luft messen, die aus einem Loch oder Spalt austrat. Wenn man wusste, dass die betreffende Kammer ungestört mit 1 m/s angeströmt wurde und man 10 m/s gemessen hatte, dann war die Luftströmung auf 10 % offene Rostfläche eingeengt und entsprechend beschleunigt worden. Schnell wurde sichtbar, dass gute Roste 8 % offen waren und schlechte Roste 15 %. In Bild 2 ist im Bild eine Rostfläche aus vergangenen Zeiten, die – schon wegen ihres Zustandes – mehr als 15 % offene Fläche bot, im Vergleich zu dem Rost eines IKN Pendulum Kühlers, der mit nur etwa 2,5 % offener Rostfläche einen deutlich höheren Rostwiderstand bietet, dargestellt.

Mit Professor Jeschar und Dr. Wagner, beide Clausthal [1], hatten wir uns 1985 auf 2,5 % offene Rostfläche verständigt, ein Viertel der konstruktiv üblichen 10 %, mit dem Ziel, ein doppelt hohes Bett belüften zu können und die halbe Rostfläche einzusparen. Doch verkaufen ließ sich noch nichts.

Rückströmung im Klinkerbett war der nächste Gedanke. Verengung der offenen Rostfläche auf ein Viertel war gleichbedeutend mit Vervierfachung der Strahlgeschwindigkeit der Luft beim Austritt aus dem Rost und Eintritt in das Klinkerbett. In einem gleichmäßig durchströmten Klinkerbett war ohne Berücksichtigung der Wärmeausdehnung aufgrund des Zwickel-Volumens 1,5 bis 2 m/s Luftgeschwindigkeit zu vermuten. Eintretende Luftstrahlen von 40 m/s mussten zu erheblicher Rückströmung führen und zu Verschleiß durch heiße Sandstrahlen, indem feiner Klinker in die Rückströmung einbezogen wurde.

Henry Coanda aus Rumänien lieferte auf dem Umweg über den kalifornischen Gießerei-Ingenieur Futer die Lösung: schräge Schlitze. Die senkrecht eintretenden Luftstrahlen werden horizontal abgelenkt und unschädlich gemacht. Sie sind sogar nützlich für den Transport des Feinanteils, mit dem Kratzerförderer – auch Schubroste sind nichts anderes – ihre Schwierigkeiten haben (Bild 3).

Doch wie waren die schrägen Schlitze gießtechnisch herzustellen? Beim Gießen von Rostplatten mit senkrechten Löchern werden diese von lösbaren Stopfen frei gehalten. Bei dünnen, noch dazu schrägen Schlitzen ging das nicht mehr, obgleich eine Patentschrift, die rechtlich sehr störte, genau dies suggerierte. IKN erwarb immerhin Patente, nach denen die Schlitze zwischen getrennt gegossenen Teilen gebildet wurden. Eine deutsche Gießerei unterzog sich der Mühe und endlich konnte es mit dem Verkaufen losgehen, zunächst in Deutschland (Bild 4).

Es gab viele Gespräche und Komplimente der Art: „Das ist ja fantastisch, endlich mal etwas Neues“ aber nur Minuten später und von einer anderen Seite des Tisches: „Wo hat sich das bewährt?“ Konkret wurde es bei der Dyckerhoff AG: Ich bekam auf einer Werkleitertagung 15 Minuten Zeit zur Vorstellung. Anschließend wurde das inzwischen komplett rückgebaute Werk Hellbach in Beckum für einen versuchsweisen Einsatz einer IKN Schlitzplatte im kalten Teil des Rostes ausersehen. Der Werksleiter von Hellbach hatte sich nicht wehren können, weil er an der Tagung nicht teilgenommen hatte. Auch sollte das Werk nur noch drei Monate lang produzieren.

Was war unter diesen Umständen von einer einzelnen Schlitzplatte am kalten Ende des Rostes zu halten? Angeordnet neben Lochplatten mit geringerem Widerstand war Luftdurchtritt nicht zu erwarten. Die Schlitze würden versanden und nach drei Monaten wäre die Sache vergessen. IKN musste mindestens die Fläche einer Rostkammer umrüsten. Doch das war zu viel verlangt. Kompromiss war eine Rostreihe, ein später so benannter Luftbalken, bedeckt mit durchfallfreien Schlitzplatten und mit zugehörigem Ventilator.

Einem Luftbalken als letzter Rostreihe vor dem Brecher stimmte der Werksleiter zu und schickte mich zur Klärung von Einzelheiten zur Werkstatt. Während des Gangs dorthin wurden es in meinem Kopf fünf Luftbalken. Der Leiter der Werkstatt – ich habe seinen Namen trotz seiner Verdienste vergessen - verwies mich damit auf die feuerfeste Rampe am Einlauf des Rostes, die er schon immer belüften wollte. Diesen Zufällen war die erste Klinkereinlaufverteilung zu verdanken. Wir nannten sie KIDS für „clinker inlet distribution system“ im Hinblick auf möglichst viele Kinder (Bild 5).

Die Einlaufbelüftung und der Verteileffekt hebelten die durchfallfreie Schlitzplatte nach vorne. Ein großer Schritt war geschafft. Aber verkauft war noch nichts. Innerhalb von drei Monaten drohte die Referenz verloren zu gehen. Doch ganz in der Nähe konnte das ebenfalls zur Dyckerhoff Gruppe gehörende Werk Geseke interessiert werden.

Dort kam es zu einer ersten Verkaufsverhandlung. Inzwischen hatte ein anderer Anbieter von Rostkühlern reagiert und einzeln belüftete Rostplatten entwickelt. In den rechten Winkel zwischen Tragfläche und Stirnwand jeder Rostplatte war ein Blechkasten eingeschweißt, versehen mit einem zölligen Luftanschluss. Ein erster Rost in Frankreich war mit Dutzenden dieser Platten ausgerüstet. Auf dem Verhandlungstisch lagen Fotos der Platten, der Blechkästen und zahlreicher Schläuche, die zu den Rostplatten führten. Auch von Hellbach und den IKN Luftbalken lagen mehrere Fotos auf dem Tisch.

Zum Abschluss der Verhandlung bat die Betriebsleitung den zuständigen Direktor hinzu, der mich seit langem kannte. Er griff nach einigen Fotos und lobte mich für meinen Beitrag zur technischen Entwicklung und Kostensenkung. Doch eine Weltfirma wie der andere Anbieter – und jetzt hatte er die Hellbach-Fotos in der Hand – lasse mit einer professionellen Lösung nicht lange auf sich warten und die Entscheidung müsse zugunsten dieser Lösung ausfallen. Er hatte sich so festgelegt, dass seine Entscheidung auch noch Bestand hatte, als er auf die Verwechslung hingewiesen wurde. Erneut hatte der Zufall Regie geführt.

Der Umbau des Rostkühlers in Geseke war zur Sicherheit und Ersatzteilversorgung baugleich mit Hellbach auszuführen. Das gelang auch und ab Frühjahr 1985 gab es die ersehnte Referenz. Der VDZ hatte ein Messprogramm durchgeführt und Dr. Ruhland [2] und Dr. Matthée [3] haben über Betriebserfahrungen berichtet. Während nunmehr 26 Jahren Betrieb wurden keine Rostplatten gewechselt. Schon nach 5 Jahren hatte IKN damit geworben. Doch ein kluger Besucher aus Frankreich hatte - zugegeben - Grund sich zu mokieren: Tiens, elle n’est pas belle et elle ne veut pas mourir (Sie ist nicht schön – er meinte die Klinkerverteilung – und sterben will sie auch nicht).

Erst bei späteren Projekten gelang Klinkerverteilung zur Ausbildung eines über der Rostbreite gleich hohen und mit gleichem Druckabfall belüfteten Klinkerbettes, das weitere Einrichtungen zur Luftverteilung erübrigt. Die steigenden Durchsatzleistungen machten dabei immer breitere Roste notwendig. Meilensteine der KIDS Entwicklung waren Rostbreiten von 5,6 m für 9000 t/d, dann von 6,8 m für 11 000 t/d bis hin zu 7,2 m für eine Leistung von 13 000 t/d. Klinkerverteilung durch feste Schrägroste werden heute von jedem der Hersteller für alle Arten von Rostkühlern angeboten. Sie waren der Schlüssel zur Renaissance der Rostkühler anstelle von Rohrkühlern (Bild 6).

Ursprünglich war es Geschäftsidee, von 2000 in Betrieb befindlichen Rostkühlern im Laufe der Jahre die Hälfte - also 1000 - mit KIDS auszustatten. Doch nach etwa 75 Umbauten zeichnete sich ab, dass mit jedem Projekt weitere Gesprächspartner auf der Kundenseite hinzukamen, mit denen persönlich und auf Dauer Kontakt zu halten war, ging es doch um einen Eingriff in deren tägliche Verantwortung für die Gesamtanlage. IKN konnte die Zahl der Gesprächspartner nicht weiter steigern, sondern musste weniger Marktteilnehmern mehr Technik anbieten. Geschäftliches Ziel wurde der komplette Rostkühler. Präzision zur Kontrolle der offenen Rostfläche des gesamten Rostes war weniger Idee als Arbeitsprogramm der nächsten Jahre. Jeder neue Rost sollte besser als der vorhergehende sein. Es ging um Verringerung der ungewollten Schub- und Seitenspalte der Rostfläche und dies unabhängig von Verschleiß, Auflast und Wärmedehnung. Aufhängung der beweglichen Struktur an Pendeln und durch Wärmedehnung verschiebbare Rostplatten waren wesentliche technische Lösungen (Bild 7). Es gibt aus Sicht von IKN keinen Grund, dass Rostkühler in ihrem beweglichen Teil schließlich nicht ebenso haltbar und nahezu durchfallfrei sind wie die KIDS.

Zu Beginn der Entwicklung wurden in den USA Rostkühler angetroffen, deren Luftkammern und Staubtrichter ausgemauert und deren tragende Struktur aus Edelstahl war. IKN hat von Anfang an auf solche Sicherheitsmaßnahmen sowie auf gegossene Rostträger und Seitenborde in Höhe des Bettes verzichtet. Waren die Lamellen der Rostelemente zu Beginn in gegossenen Kästen fixiert, so sind diese heute aus gekantetem Stahlblech. Somit bestehen nur noch die Lamellen der obersten Deckschicht aus hitzebeständigem Guss. Mit zunehmender Beherrschung der Klinkerverteilung und des Übergangs des Klinkerbettes vom KIDS auf den angetriebenen Rost – an dieser Stelle wurde nach einem halben Jahr Betrieb einmal das nicht verkohlte Papier eines Zementsackes gefunden - scheint absehbar, dass eine gehärtete metallische Rostfläche in Zukunft ausreichen wird. In Abwesenheit von hoher Temperatur und Feinanteil ist Verschleiß durch Klinkervorschub vernachlässigbar. Angesichts steigender Strompreise dürfte die Belegung der Rostfläche mit in Taschen fixiertem Klinker als Verschleißschutz auf Dauer nicht wirtschaftlich sein.

Eingangs wurde festgestellt, dass Kühlung im Klinkerbett stattfindet. Damit verbindet sich die Frage nach dem besten Klinkerbett. Die IKN Mitarbeiter beobachten inzwischen mehr als 500 gelieferte Rostanlagen in eigener Verantwortung und stellen immer wieder fest: Das beste Klinkerbett besteht aus Klinkerkörnern, die dank ihres Eigengewichts aufeinander lasten und zwischen denen sich Feinanteil befindet, der dank fein verteilter Belüftung an die Bettoberfläche getragen wird und dort ein Wirbelbett bildet. Im Gegensatz dazu haben früher die Roste mit Lochplatten den Feinanteil in den Unterrost ausgetragen. Die Separierung des Feinanteils an die Bettoberfläche gelingt nur bis zu einer bestimmten als optimal angesehenen Höhe des Klinkerbettes, die – ebenso wie die Kornverteilung - bei Neuanlagen schlecht vorhergesagt werden kann. IKN schreibt die Betthöhe den Kunden nicht vor, sondern hilft ihnen, sich an das Optimum heranzutasten (Bild 8).

Mechanisch gescherte oder durch Belüftung wabernde Betten können kein Optimum darstellen. Der Vergleich mit Lösungen des Wettbewerbs wird erschwert durch den Umstand, dass Abweichungen vom Optimum durch die Fehler ausgleichende Temperaturstrahlung im heißen Bereich sich nur gering auf die Rekuperation des Kühlers auswirken. Doch im mittleren und kalten Teil des Rostes wird die Wirkung optimaler Betten deutlich. Im Zuge der energetischen Verwertung der Abhitze der Roste wird „kalte“ Rekuperation in Verbindung mit hoher Temperatur der Abluft wichtig werden. Die Rostelemente werden dafür gerade neu gestaltet.

Man sagt, die Alten blicken eher zurück als nach vorn. Vielleicht könnte man auch sagen, sie überblicken größere Zeiträume einschließlich der Zukunft und erkennen Entwicklungen. ZKG sei gedankt, für die Veröffentlichung dieser Vorstellungen.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.