Die Vielseitigkeit von Mehrkammer-Zementsilos

Zusammenfassung: Mehrkammersilos sind insbesondere für solche Zementwerke wichtig, die ihre Zementlagermöglichkeiten für unterschiedliche Zementsorten vereinfachen möchten. Die wichtigsten Vorteile eines solchen Silokonzeptes sind individuelle Silokammern für die verschiedenen Bedürfnisse, wobei prinzipiell der Transport von jeder Kammer zu jeder der nachgeschalteten Verlade-, Transport- der Absackeinrichtungen erfolgen sollte. Im vorliegenden Beitrag werden Ergebnisse von Anlagen zusammengefasst, die IBAU HAMBURG in den letzten Jahren für die Zementindustrie ausgeführt hat.

1 Einleitung

Weltweit existiert ein Trend zu Portland-Komposit- und Puzzolanzementen. In Deutschland beispielsweise hat in den letzten 15 Jahren der Anteil der CEM I Zemente von 75 % auf weniger als 30 % abgenommen, während gleichzeitig neuartige CEM II und CEM III Zemente Marktanteile hinzu gewonnen haben. In einigen aufstrebenden Ländern wie Indien oder Brasilien nehmen CEM I Zemente inzwischen einen noch kleineren Marktanteil ein. Mit der Zunahme der Zementsorten in den Produktionslinien werden zunehmend Mehrkammersilos bei den Zementterminals eingesetzt. Derartige Silos mit...

1 Einleitung

Weltweit existiert ein Trend zu Portland-Komposit- und Puzzolanzementen. In Deutschland beispielsweise hat in den letzten 15 Jahren der Anteil der CEM I Zemente von 75 % auf weniger als 30 % abgenommen, während gleichzeitig neuartige CEM II und CEM III Zemente Marktanteile hinzu gewonnen haben. In einigen aufstrebenden Ländern wie Indien oder Brasilien nehmen CEM I Zemente inzwischen einen noch kleineren Marktanteil ein. Mit der Zunahme der Zementsorten in den Produktionslinien werden zunehmend Mehrkammersilos bei den Zementterminals eingesetzt. Derartige Silos mit Lagerkapazitäten größer als 10 000 Tonnen werden in erster Linie aus Stahlbeton gefertigt, wobei das Zentralkegel-Prinzip eingesetzt wird und sich andere Silobauarten bisher praktisch nicht durchgesetzt haben. Der vorliegende Bericht präsentiert drei Beispiele für Mehrkammersilos, die jüngst in verschiedenen Ländern der Erde errichtet wurden. Die Beispiele verdeutlichen, dass der Erfolg des Zentralkegelsilos für Mehrkammeranwendungen auf der Vielseitigkeit der Designmöglichkeiten basiert, womit Kundenwünsche vollständig getroffen werden. Alle vorgestellten Zementterminals wurden von der Ingenieurgesellschaft IBAU HAMBURG errichtet, die gleichzeitig der Technologiegeber sind.

2 Das Zentralkegelsilo für Mehrkammer-

Anwendungen

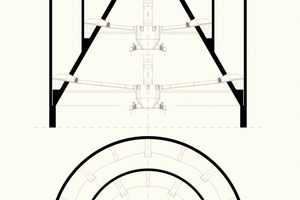

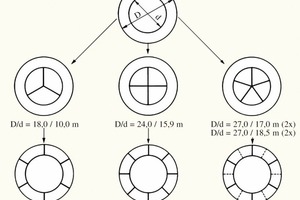

IBAU HAMBURG hat das Zentralkegelsilo im Jahre 1975 in den Markt eingeführt. Das Design wird für Silodurchmesser von 10 bis 30 m und größer eingesetzt, die Lagerkapazitäten gehen bis zu 40 000 Tonnen (Bild 1). Derartig große Lagersilos für Zement benötigen ein effizientes und störungsfreies Austragsverfahren. Der Zentralkegel liefert eine Verdrängungsfunktion für das Material im Silo, so dass das Material beim Entleeren überall in Bewegung kommt. Der Zentralkegel bildet einen Ringraum am Siloboden, der in einzelne Belüftungsflächen unterteilt wird, die zum Auslauf hin leicht geneigt sind. Der Ringraum ist mit sogenannten Luftförderrinnen (Silorinnen) belegt, die an der Oberseite ein luftdurchlässiges Gewebe besitzen. Die Belüftungsluft wird unter das Belüftungsgewebe geblasen, um den Zement oberhalb des Gewebes zu fluidisieren. Jede Belüftungssektion verfügt über einen eigenen Auslass mit einer Dosiereinheit, die einen kontrollierten Austrag zu dem nachgeschalteten Sammelbehälter ermöglicht.

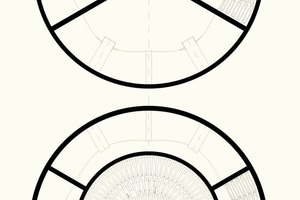

Für den Siloabzug ist jeweils nur eine Silosektion aktiv. Das bedeutet, dass nur die Silorinnen einer Sektion belüftet werden und nur die entsprechende Dosiereinheit geöffnet wird. Der Siloboden (Bild 2) wird sektionsweise belüftet, so dass alle Sektionen in einem kompletten Zyklus zum Einsatz kommen. Entsprechend ist nur das Material oberhalb der jeweiligen Belüftungssektion in Bewegung, wobei sich ein Fließkanal einstellt. Bei der nächsten Silosektion bildet sich ein neuer Fließkanal, bis schließlich das gesamte Material im Silo in Bewegung kommt und sich dabei entsprechend der Materialspiegel gleichmäßig absenkt. Dies entspricht einem Massenfluss im Silo, bei dem das Material komplett in Bewegung kommt nach einem vollständigen Belüftungszyklus. Für die Bodenbelüftung und den Materialabzug aus dem Silo werden nur vergleichsweise geringe Luftmengen benötigt. Die Belüftungsluft wird mit dem Material abgezogen. Die Vorteile des IBAU Austragssystems sind:

– vollständige Nutzung des Lagervolumens

– das System ist für 100 % Sicherheit konzipiert

– keine unkontrollierten Materialbewegungen im Silo

– keine Unterbrechungen im Silobetrieb

– gleichmäßiger Abzug in einem Zyklus

Der Zentralkegel ist in der Lage, sowohl Ringbelastungen als auch Meridiandruckbeanspruchungen aufzunehmen. Deshalb spricht bei Zentralkegelsilos nichts dagegen, dass man radiale Trennwände für unterschiedliche Kammern einführt. Entsprechend wurden unterschiedlichste Mehrkammer-Ausführungen entwickelt (Bild 3), von denen die Aufteilung eines Einzelsilos durch radiale Trennwände und das Ringsilo-Prinzip die größte Bedeutung erlangt haben. Ein Ringsilo verfügt über zwei konzentrische Silowände, die einen inneren und einen äußeren Siloraum bilden (Bild 4). Wenn man beide Prinzipien des Ringsilos und der radialen Zellaufteilung miteinander kombiniert, kann auch der äußere Ringraum radial aufgeteilt werden, in der gleichen Art, wie es mit dem inneren Siloraum geschieht.

Bild 5 zeigt verschiedene ausgeführte Möglichkeiten zur Kammerbildung bei Ringsilos. Die Aufteilung mit radialen Trennwänden erfolgt sowohl für das innere als auch für das äußere Silo. Praktischerweise wird entweder das innere oder äußere Silo in einzelne Kammern unterteilt. Werden beide Silos gleichzeitig durch Trennwände aufgeteilt, so sollten die Trennwände für das innere und äußere Silo möglichst durchgehend sein. Dies dient dazu, Biegemomente und Einspannbelastungen in den Silowänden zu reduzieren und für eine einfachere Stahlbewehrung während des Gleitverfahrens beim Silobau zu sorgen.

3 Beispiele für Mehrkammersilos

In den letzten Jahren hat IBAU HAMBURG eine große Zahl von Mehrkammersilos für die Zementindustrie ausgeführt. Die meisten dieser Silos wurden in Deutschland und anderen Ländern Westeuropas installiert, weil die Verwendung unterschiedlichster Portland-Kompositzemente dort weit fortgeschritten ist. Aber nichtsdestotrotz sind inzwischen Mehrkammersilos auch in Brasilien, Mexiko, der Türkei und zahlreichen anderen aufstrebenden Ländern im Betrieb. Mit nur wenigen Ausnahmen sind alle diese Silos Unikate und somit keine Kopien von Ausführungen bei anderen Kunden oder anderen Aufstellungsorten. Auch bei den Sicherheitsstandards sollten keine Kompromisse gemacht werden [1]. Mehrkammersilos sind deshalb maßgeschneidert, weil praktisch jeder Kunde unterschiedliche Lagerprodukte mit unterschiedlichen Tonnagen besitzt und sich auch die Bedingungen für den Zementversand unterscheiden. Entsprechend bilden die nachfolgenden Beschreibungen drei Beispiele aus einer Vielzahl von Möglichkeiten.

Holcim betreibt in Dotternhausen ein Zementwerk (Bild 6) mit einer Kapazität von 1,6 Millionen Jahrestonnen. Die Anlage ist einzigartig, weil für die Produktion Ölschiefer verwendet wird. Etwa 300 000 Jahrestonnen werden in Wirbelschichtöfen zur Stromerzeugung verbrannt. Der gebrannte Ölschiefer wird als hydraulisches Bindemittel zur Herstellung von Portland-Schieferzementen CEM II/A-T und CEM II/B-T mit bis zu 35 % Anteilen verwendet. Der Ölschiefer sorgt somit gleichzeitig für eine Kosteneinsparung bei dem elektrischen Energiebedarf und liefert einen Klinkerersatzstoff für umweltschonende, CO2-arme Zemente. Ein kleinerer Anteil des gebrannten Ölschiefers wurde bisher für Holcim-Zementwerke in der Schweiz genutzt. Im Jahr 2008 entschied sich Holcim, ein neues schienen- und straßenangeschlossenes Verladeterminal zu bauen (Bild 7), um Zement zu Kunden in Deutschland und gebrannten Ölschiefer mit der Bahn zu den Schweizer Zementwerken Eclépens und Untervaz zu transportieren. Die Investitionssumme für das Projekt betrug 7,5 Millionen €, was alle Baumaßnahmen und die Kosten für die Bahnanbindung umfasst.

Das Mehrkammersilo verfügt über ein Fassungsvermögen von 10 000 m3, es hat einen Durchmesser von 20 m, eine Silohöhe von 55 m und verfügt über 5 Kammern zur Lagerung von verschiedenen Zementen und gebranntem Ölschiefer. Das Ringsilo hat einen hohen Boden, um die Verladeeinrichtungen für Lkws und die Bahnverladung direkt unter dem Silo anzuordnen. Das äußere Ringsilo ist in vier Kammern mit jeweils 2000 m3 Fassungsvermögen aufgeteilt, das innere zentrale Silo hat einen Durchmesser von 9,5 m und ebenfalls ein Fassungsvermögen von 2000 m3. Die äußeren Silozellen verfügen jeweils über zwei Austragseinheiten (Bild 8), während das innere Silo über einen zentralen Austrag verfügt. Jede Austragseinheit ist über Luftförderrinnen mit den drei vorhandenen IBAU Simplex-Verlademobilen (Bild 9) verbunden, die einen Verladebereich von 4-5 m und eine Verladeleistung von 250 t/h ermöglichen. Zwei der Verlademobile sind für die Bahnverladung, eines ist für die LKW-Beladung (Bild 10).

Das neue Dotternhausen Mehrkammersilo ist seit Januar 2010 in Betrieb. Die Tatsache, dass jetzt ein Großteil des Versandes von Zement und gebranntem Ölschiefer über die Bahn erfolgen kann, ist im Einklang mit dem Nachhaltigkeitskonzept von Holcim. Die Bahnpartner der Holcim sind die HzL (Hohenzollerische Bahn AG) in Deutschland und die SBB Cargo in der Schweiz. Ein Zug mit 13 Bahnwagons hat eine Transportkapazität von 650 t. Die beiden Zementwerke Eclépens und Untervaz mussten für die Bahnentladung des gebrannten Ölschiefers ausgebaut werden. Der erste Zug ging im Mai 2010 in die Schweiz, was seitdem die Liefermöglichkeit der Holcim für umweltfreundliche Portland-Schieferzemente dort deutlich verbessert hat.

Hatien1 ist Teil der staatlichen VICEM (ehemals Vietnam National Cement Corporation bzw. VNCC) und verfügt über zwei integrierte Zementwerke im Süden Vietnams. In 2010 ging bei Binh Phuoc eine neue 5500 t/d Klinkerproduktionslinie in Betrieb. Diese Anlage versorgt die Phu Huu Mahlanlage im 9. Distrikt von Ho-Chi-Minh-City (HCMC) mit Klinker. Die Mahlanlage (Bild 11) umfasst zwei Klinker Lagersilos, zwei Mahllinien und zwei Zement Lagersilos. Die Mahlanlage wurde in der Nähe des Dorfes Tan Dien auf der Phu Huu Werft errichtet und besitzt eine Wasseranbindung für die Klinkerlieferungen sowie den Zementversand nach HCMC. Das Konsortium bestehend aus HAVER & BOECKER/IBAU HAMBURG erhielt den Auftrag für die Errichtung eines zweiten Mehrkammersilos für 30 000 t Lagerkapazität und zwei integrierte Packanlagen.

Das Mehrkammersilo ist nach dem Ringsilo-System gebaut (Bild 12). Der äußere Silodurchmesser beträgt 28 m, die Silohöhe 71 m. Das äußere Ringsilo ist in vier Kammern aufgeteilt, jede besitzt 5000 t Fassungsvermögen. Das innere Silo hat einen Durchmesser von 17 m und ein Fassungsvermögen von 10 000 t. Der Siloboden ist hochgestellt, um die beiden Pack- und Verladeanlagen für Säcke unterhalb des Silos anzuordnen. Insgesamt existieren vier Verladestraßen für Säcke und eine weitere fünfte, außerhalb des Silos liegende Verladestraße mit einer Kapazität von 150 t/h für losen Zement in Silofahrzeuge. Das Terminal ist für eine Verladeleistung von 400 t/h konzipiert. Auch die lose Verladung auf Bargen (Bild 13) ist ebenso möglich wie die Sackverladung auf kleine Boote (Bild 14). Die komplette jährliche Verladeleistung beträgt etwa 1,7 Millionen Jahrestonnen.

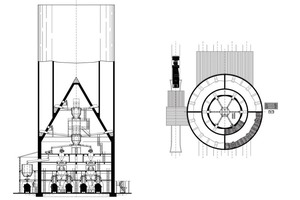

Alpha Cement, eine Tochtergesellschaft von Holcim, beliefert mit dem Werk Shurovsky den Moskauer Zementmarkt. Die Anlage wird momentan ertüchtigt und auf eine Zementkapazität von 2.1 Millionen Jahrestonnen erweitert. IBAU HAMBURG erhielt den Auftrag zur Modernisierung bestehender Zementsilos als auch zum Bau von zwei neuen Silos [2], jedes mit einer Lagerkapazität von 20 000 t (Bild 15). Die beiden neuen Silos haben einen Durchmesser von 25 m und eine Silohöhe von 60.5 m. Eines der beiden Silos ist ein Einzelkammersilo, das andere Silo ist ein Mehrkammersilo. Das Mehrkammersilo (Bild 16) ist ein Ringsilo und besteht aus insgesamt sieben Silozellen für die Lagerung unterschiedlicher Zementsorten. Das innere Silo hat einen Durchmesser von 14 m und ein Fassungsvermögen von 5500 t, während die sechs Kammern des äußeren Ringsilos jeweils über 2500 t Fassungsvermögen verfügen.

Das Silo ist als Zentralkegelsilo ausgeführt, wobei der Kegel aus vorgefertigten Elementen (Bild 17) besteht. Das innere Silo verfügt über sechs einzelne Belüftungssektionen mit entsprechend vielen Dosiereinheiten. Jede Sektion hat eine linke und rechte Hälfte, die nacheinander belüftet werden, um möglichst kleine Fließkanäle zu generieren. Jede äußere Ringkammer besitzt vier Belüftungssektionen mit zwei Dosiereinheiten. Die Abzugsraten vom Silo betragen 250 t/h. Wie bei allen IBAU Silos werden für den Materialaustrag aus dem Silo nur kleine Belüftungsmengen benötigt und die Belüftungsluft wird mit dem Material ausgetragen. Die Dosiereinheiten werden automatisch angesteuert, was einen kontrollierten Siloabzug bedeutet. Das neue Mehrkammersilo verfügt über vier Lkw-Verladestraßen. Die Verladung erfolgt täglich vierspurig über 10 Stunden für fünf Tage in der Woche.

4 Ausblick

Mehrkammersilos sind insbesondere für solche Zementwerke wichtig, die ihre Zementlagermöglichkeiten für unterschiedliche Zementsorten vereinfachen möchten. Die wichtigsten Vorteile eines solchen Silokonzeptes sind individuelle Silokammern für die verschiedenen Bedürfnisse, wobei prinzipiell der Transport von jeder Kammer zu jeder der nachgeschalteten Verlade-, Transport- der Absackeinrichtungen erfolgen sollte. Derartige Anforderungen benötigen einen hohen Automatisierungsaufwand und ebenso sind Materialreste in dem Handling Equipment zu vermeiden, damit es nicht zu ungewünschten Materialvermischungen kommt. Ringsilos, die von dem erprobten Zentralkegeldesign abgeleitet sind, erlauben eine Vielzahl von Silovarianten um unterschiedlichste Kundenbedürfnisse zu erfüllen. IBAU HAMBURG setzt mit seinen Turnkey-Fähigkeiten, führen-

den Silotechnologie, unterschiedlichstem Equipment und weltweiten Referenzen den industriellen Maßstab in dem Sektor.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.