Mahltechnik – Nicht nur für den russischen Markt

Zusammenfassung: In den letzten Jahren äußerten aufgrund der großen Attraktivität der Zementwirtschaft, des fehlenden Angebots, der hohen Zementpreise und des insgesamt rasanten industriellen Wachstums in der Region Russland viele Investoren den Wunsch nach dem Bau neuer Zementfabriken. Bereits Anfang 2009 wurden von Loesche weltweit mehr als 450 Mühlen für die Vermahlung von Zementrohmaterial geliefert und in Betrieb genommen, darunter auch einige in GUS-Ländern. Mithilfe der Loesche- Mühlen kann annähernd jedes Rohmaterial mit einem Feuchtigkeitsanteil von bis zu 25 % vermahlen werden. Die Nennleistung einer Rohmehlmühle reicht bis zu 1000 t/h, was auch die Versorgung einer modernen Ofenlinie mit einer einzigen Mühle sichert.

1 Einleitung

Die Loesche GmbH entwickelt und stellt seit mehr als 100 Jahren Vertikalmühlen für die Vermahlung von Zementrohmaterial, Kohle, Zementklinker, Hüttensand und anderen Materialien her (Bilder 1–3). Dank des im Verlaufe vieler Jahre gesammelten patentierten Know-hows im Bereich Prozesstechnik und Maschinenbau, ist es der Loesche GmbH gelungen, sich auf dem Weltmarkt der Lieferanten für Mühlentechnik einen Spitzenplatz zu sichern. Die Kernkompetenz der Gesellschaft konzentriert sich auf die Planung, Projektierung, Montage und Inbetriebnahme von Mahlanlagen unter strenger Beachtung der...

1 Einleitung

Die Loesche GmbH entwickelt und stellt seit mehr als 100 Jahren Vertikalmühlen für die Vermahlung von Zementrohmaterial, Kohle, Zementklinker, Hüttensand und anderen Materialien her (Bilder 1–3). Dank des im Verlaufe vieler Jahre gesammelten patentierten Know-hows im Bereich Prozesstechnik und Maschinenbau, ist es der Loesche GmbH gelungen, sich auf dem Weltmarkt der Lieferanten für Mühlentechnik einen Spitzenplatz zu sichern. Die Kernkompetenz der Gesellschaft konzentriert sich auf die Planung, Projektierung, Montage und Inbetriebnahme von Mahlanlagen unter strenger Beachtung der produktionstechnischen Anforderungen des Auftraggebers. In den letzten Jahren ist die Gesellschaft auf dem russischen Markt sowie in anderen Ländern der GUS aktiv geworden. Vor ungefähr fünf Jahren wurden die ersten Loesche-Mühlen in den Ländern der ehemaligen UdSSR gebaut und sind dort bis heute erfolgreich im Einsatz. Kleinen Mühlen mit geringem Durchsatz, die vornehmlich in der Herstellung trockener Baustoffmischungen eingesetzt wurden, folgten in den Unternehmen der GUS-Staaten auch große Rohmaterial-, Zement- und Kohlemühlen.

2 Fortschritt durch Technologie

Loesche-Mühlen sind ein technologisch ausgereiftes Produkt. Das Ausgangsmaterial wird in der Mühle zwischen der rotierenden horizontalen Mahlschüssel und den örtlich fixierten konischen Walzen gemahlen (Bild 4). Die Achsen der konischen Walzen sind in einem Winkel von 15 ° zur Oberfläche der flachen Mahlschüssel angeordnet, wodurch die Vermahlung nicht nur durch die Druckkraft der Walzen auf das Mahlbett, sondern auch durch Scherkräfte erfolgt. Die durch die Rotation der Mahlschüssel entstehende Zentrifugalkraft transportiert das Material nach außen in Richtung des Mühlengehäuses. Durch den Schaufelkranz, der sich zwischen der Mahlschüssel und der Wand des Mühlengehäuses befindet, wird Heißgas zugeleitet, das das Mahlgut aufwärts zum Sichter befördert. Während des Transports des Mahlguts zum Sichter erfolgt dessen endgültige Trocknung und Vermischung. Grobgut, das nicht die benötigte Korngröße der Vermahlung erreicht hat, wird vom Sichter abgeschieden und gelangt durch den Grießkonus zum erneuten Überwalzen zurück auf die Mahlbahn. Fertiggut passiert den Sichter und verlässt mit dem Prozessgasstrom die Mühle.

3 Besonderheiten und Vorteile der Loesche-Mühlen

Eine prinzipielle konstruktive Besonderheit der Mühlen der Firma Loesche gegenüber anderen auf dem Markt angebotenen vertikalen Mühlen ist das Modulsystem. Die modulare Bauweise der Vertikalmühlen ermöglicht es, ein und dieselben in der Praxis erprobten Bauelemente in Mühlen für unterschiedliche Zwecke und mit verschiedenen Durchsätzen zu verwenden. Ein Modul der Mühle besteht aus einer Mahlwalze, einem Walzenschwinghebel, einem Ständer und einem Federungssystem (Bild 5). Diese Bauweise ermöglicht individuell geführte Mahlwalzen, die das Gehäuse frei von Kräften lassen.

Die Einführung des Modulsystems bei Loesche führte zu einer Erweiterung des Größenspektrums der Mühlen, was eine flexiblere Planung von Mahlanlagen unter strenger Beachtung der Anforderungen und Bedingungen des Auftraggebers ermöglichte. Das modulare Konstruktionsprinzip wurde in den 1970er-Jahren patentiert und wird sowohl für Kohlemühlen als auch für Mühlen in der Zementindustrie verwendet. Es ermöglicht die Konstruktion von Mühlen mit zwei, drei, vier oder sogar sechs Mahlwalzen sowie Mühlen mit einem 2+2- oder 3+3-System zur Vermahlung von Klinker oder Hüttensand.

3.1 Zementrohmaterialmühlen der Loesche GmbH

Bereits Anfang 2009 wurden von Loesche weltweit mehr als 450 Mühlen für die Vermahlung von Zementrohmaterial geliefert und in Betrieb genommen, darunter auch einige in GUS-Ländern. Mithilfe der Loesche-Mühlen kann annähernd jedes Rohmaterial mit einem Feuchtigkeitsanteil von bis zu 25 % vermahlen werden. Die Nennleistung einer Rohmehlmühle reicht bis zu 1000 t/h, was auch die Versorgung einer modernen Ofenlinie mit einer einzigen Mühle sichert.

Bei der Herstellung von Zement ist ein störungsfreier Betrieb der Ofenlinie direkt von der Rohmehlversorgung abhängig. Um einen Ofenstillstand zu vermeiden, wird bei einer Loesche-Mühle folgende Arbeitsweise angewandt: Bei einer Störung bzw. Wartung einer Walze wird diese sowie die gegenüberliegende Walze aus dem Arbeitsbereich der Mühle ausgeschwenkt. Die Öffnungen werden verschlossen und die Mühle kann weiterbetrieben werden. Der Ofenbetrieb kann somit aufrechterhalten werden, jedoch mit einer reduzierten Leistung. Diese und viele andere technische Lösungen verhalfen dem Unternehmen Loesche zu einer führenden Marktposition.

Mittlerweile haben sich Vertikalmühlen für die Vermahlung von Zementrohmaterial bewährt. Was die Vermahlung des Fertigprodukts Zement in Vertikalmühlen angeht, so erfordert die endgültige Beantwortung dieser Frage, insbesondere auf dem russischen Markt, auf dem viele Jahrzehnte lang das „traditionelle Mahlverfahren“ in Kugelmühlen vorherrschte, noch einige Zeit. Doch auch in diesem Bereich erzielte die Firma Loesche in den vergangenen Jahren einige Erfolge. Zum heutigen Zeitpunkt hat Loesche mehr als 140 Mahlanlagen für die Vermahlung von Zement und Hüttensand in die ganze Welt geliefert, bei denen die patentierte Loesche-Technologie Verwendung fand. Allein im vergangenen Jahr hat die Loesche GmbH Verträge für die Lieferung von sechs Zementmühlen mit hohen Durchsätzen an Fabriken in den GUS-Staaten abgeschlossen. Damit nimmt Loesche auf dem Gebiet der Zementvermahlung in Vertikalmühlen eine führende Rolle auf diesem Markt ein.

3.2 Vermahlung von Zement und Hüttensand

Eine entscheidende Besonderheit bei der Vermahlung von Zementklinker und Hüttensand ist die Tatsache, dass die geforderte Korngröße dieser Materialien bedeutend höher ist, als die von Zementrohmaterial oder Kohle, verbunden mit einer größeren Härte des Materials. Der wesentliche Nachteil von Vertikalmühlen, die Klinker oder Hüttensand verarbeiteten, bestand in der erhöhten Vibration aufgrund der variierenden Höhe der Materialschicht auf der Mahlbahn. Dies war auch der Grund, weshalb es nicht möglich war, die Mühle zu optimieren und ein Endprodukt zu erzielen, dessen Qualität dem der Kugelmühlen vergleichbar war. Das Hauptziel von Forschungsarbeiten war es, eine Mühlenbetriebsweise mit minimaler Vibration zu entwickeln, um den spezifischen Druck der Mahlwalze im Vergleich zu dem für die Vermahlung von Zementrohmaterial ausgeübten Druck erhöhen zu können. Der Einsatz eines hohen spezifischen Drucks, wie er für die Vermahlung von Klinker und Hüttensand notwendig ist, ist nur unter sorgfältiger Kontrolle der Mahlbettdicke möglich. Zu diesem Zweck wurde vorgeschlagen, in den Loesche-Mühlen zwei Mahlwalzen der ursprünglichen Vierwalzenrohmaterialmühle durch zwei Hilfswalzen (Support-Walzen) mit geringerem Durchmesser zu ersetzen – das so genannte „2+2-System“. Die nächste Stufe war folgerichtig die Modernisierung der Sechswalzenmühle durch den Austausch von 3 Mahlwalzen durch Support-Walzen - das „3+3-System“. Der Durchsatz einer solchen Mühle erreicht bei der Zementvermahlung bis zu 350 t/h, bei der Hüttensandvermahlung bis zu 250 t/h.

Jedes Walzenpaar besteht aus einer kleineren Support-Walze (S-Walze) und einer großen Master-Walze (M-Walze). Die Support-Walze befindet sich auf der Mahlbahn vor der Master-Walze und hat die Aufgabe, das Mahlbett vor dem Vermahlen vorzubereiten. Die Support-Walze ist ausschließlich zum Ausführen einer Rollbewegung konstruiert und hat keinerlei seitlich verdrängende Einwirkung auf das Mahlgut, sondern gewährleistet eine konstante Mahlbettdicke, wodurch andererseits optimale Bedingungen für die Vermahlung des Mahlguts unter der Master-Walze geschaffen werden. Die Vermahlung des Mahlguts erfolgt unmittelbar unter hohem Druck durch die Master-Walze. Die Höhe der Support-Walze über der Oberfläche der Mahlbahn kann mithilfe eines Hydrauliksystems variiert werden.

4 Perspektiven

In den letzten Jahren äußerten aufgrund der großen Attraktivität der Zementwirtschaft, des fehlenden Angebots, der hohen Zementpreise und des insgesamt rasanten industriellen Wachstums in der Region Russland viele Investoren den Wunsch nach dem Bau neuer Zementfabriken. Gemäß verschiedenen Quellen betrug die Zahl der eingereichten Planungsvorhaben 45. Aufgrund der eingetretenen Krise ist nicht auszuschließen, dass ein großer Teil der neuen Vorhaben gestoppt wird. Dabei kommt im Kreise der Investoren immer häufiger die Idee auf, keine vollständigen Zementfabriken, sondern nur einzelne Terminals zur Vermahlung von Zement unter Verwendung von angeliefertem Klinker und Beimischung von Zuschlagstoffen zu errichten. Als wesentlichster Zuschlagstoff wird oftmals Hüttensand in Erwägung gezogen. In der Regel sind die Initiatoren des Baus von Mahlterminals für die Herstellung von Mischzementen unter Zusatz von Hüttensand Firmen, zu deren Aktiva Hüttenbetriebe, d. h. die Quellen der notwendigen Menge von Hüttensand, zählen.

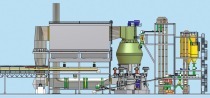

Eines der jüngsten der in Russland realisierten Projekte der Loesche GmbH ist der Bau eines Mahlterminals auf dem Gelände des Hüttenwerks Mechel in Cheljabinsk. Das Terminal besteht aus zwei unabhängigen Mahlanlagen (Bild 6), deren Kernstück jeweils eine Zementmühle des Typs LM 53.3+3 bildet. Das Terminal ist für die Herstellung verschiedener Zementsorten ausgelegt, von OPC mit einer Kapazität von 190 t/h bei 3300 Blaine bis hin zu CEM III mit einer Beimischung von 65 % Hüttensand mit 110 t/h bei 4800 Blaine für jede Mühle. Zum Lieferumfang von Loesche gehören das prozesstechnische Engineering und die Maschinen, angefangen von der Aufgabe des Rohmaterials bis zum Austrag des Fertigprodukts. Zum heutigen Zeitpunkt ist die Zusammenstellung des Mahlterminals bereits vollständig abgeschlossen.

Die Tätigkeit der Loesche GmbH in Russland und den anderen Staaten der GUS entwickelt sich kontinuierlich weiter. Um den russischsprachigen Auftraggebern die Zusammenarbeit zu erleichtern, sind in allen Schlüsselabteilungen russischsprachige Mitarbeiter beschäftigt, wodurch die Beantwortung aller aktuellen Fragen wesentlich vereinfacht und beschleunigt wird. Ende 2008 eröffnete die Loesche GmbH eine Vertretung in Moskau/Russland. Dies ist bereits die neunte Tochtergesellschaft weltweit, wodurch sie ihren Auftraggebern und Partnern in den Staaten der GUS einen weiteren Schritt näherkommt.

www.loesche.com

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.