Die neue PFEIFFER-MVR-Walzenschüsselmühle: Sichere Mahltechnik für große Durchsätze

Zusammenfassung: Der Trend in der Zementindustrie geht zu immer größeren Kapazitäten einzelner Mahlanlagen. Die Anlagenverfügbarkeit sowie optimierte Wartungskonzepte gewinnen dadurch noch mehr an Bedeutung. Die neue MVR-Walzenschüsselmühle der Gebr. Pfeiffer AG für die Vermahlung von Zementrohmaterial, Zementklinker oder Additiven erfüllt mit einer installierten Mühlenleistung bis 12 000 kW gezielt diese Kundenerwartung. Der modulare Aufbau der MVR-Mühle mit 4 bis 6 Walzen ermöglicht es, den Betrieb auch bei Ausfall eines Walzenmoduls aufrechtzuerhalten. Dies gilt mit dem neuen MultiDrive®-Konzept auch für den Mühlenantrieb, der aus bis zu 6 gleichen Antriebseinheiten in der Größenordnung von je 2000 kW besteht. Damit kann die Mühle auch während der Wartung einer Antriebseinheit weiterbetrieben werden. Ungeplante Stillstandszeiten werden somit selbst bei Ausfall von Hauptkomponenten deutlich reduziert.

PFEIFFER-MVR-Walzenschüsselmühle

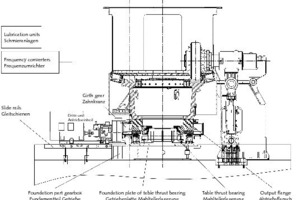

Die neue MVR-Walzenschüsselmühle lässt sich in folgende Hauptbereiche aufteilen (Bild 1):

– 4 bis 6 Mahlwalzen mit zylindrischer Schleißteilgeometrie

– ebener Mahlteller, dessen Außendurchmesser in mm die Mühlenbezeichnung ergibt

– gasführendes Gehäuse mit Düsenring und Sichter

– alternativ der neue modular aufgebaute Antriebsstrang MultiDrive® oder ein konventioneller Antrieb mit einem Planetengetriebe

Ein Walzenmodul besteht aus der Walze mit zylindrischem Walzenmantel, Walzenachse, Schwinge, Lagerbock sowie der hydraulischen Krafteinleitung. In...

PFEIFFER-MVR-Walzenschüsselmühle

Die neue MVR-Walzenschüsselmühle lässt sich in folgende Hauptbereiche aufteilen (Bild 1):

– 4 bis 6 Mahlwalzen mit zylindrischer Schleißteilgeometrie

– ebener Mahlteller, dessen Außendurchmesser in mm die Mühlenbezeichnung ergibt

– gasführendes Gehäuse mit Düsenring und Sichter

– alternativ der neue modular aufgebaute Antriebsstrang MultiDrive® oder ein konventioneller Antrieb mit einem Planetengetriebe

Ein Walzenmodul besteht aus der Walze mit zylindrischem Walzenmantel, Walzenachse, Schwinge, Lagerbock sowie der hydraulischen Krafteinleitung. In Verbindung mit der ebenen Mahltellergeometrie wird durch diese Walzenaufhängung ein paralleler Mahlspalt zwischen Mahlwalze und Mahlteller erreicht, was sich bei zwangsgeführten Walzen positiv auf die Laufruhe und den Energieeintrag in das Mahlbett auswirkt. Je zwei benachbarte Walzenmodule sind über Zwillingsstützen mit dem Fundament verbunden. Dieses Konzept führt zu vergrößerten Stützenabständen, die die generelle Zugänglichkeit und die Anlagenplanung hinsichtlich der Heißgasleitungen, des äußeren Materialumlaufs sowie der Hilfsaggregate begünstigen.

Die strömungstechnisch relevanten Maschinenteile wie Heißgaskanal, Düsenring und Hochleistungssichter SLS mit dem zentralen Materialeintrag entsprechen dem bewährten Design der PFEIFFER-MPS-Walzenschüsselmühlen.

Die Walzenmodule sind für Reparaturzwecke mit demselben hydraulischen System einzeln ausschwenkbar, welches im Betrieb die Mahlkraft aufbringt. Bei einem Antrieb mit Planetengetriebe kann die Produktion mit Minderleistung aufrechterhalten werden, nachdem zwei gegenüberliegende Walzen ausgeschwenkt bzw. angehoben worden sind. Das MultiDrive®-Konzept mit mehre-ren Antriebsmodulen ermöglicht den Betrieb mit nur einer angehobenen bzw. ausgeschwenkten Mahlwalze. Nach dem Ausschwenken muss man vor dem erneuten Mühlenstart nur noch diese Walze aus Sicherheitsgründen mechanisch fixieren und das Gehäuse schließen.

Beim neuen Mühlenantrieb MultiDrive® treiben bis zu 6 gleiche Antriebsmodule mit rund 2000 kW den Mahlteller über einen Zahnkranz an. Jedes Modul besteht aus Elektromotor, Kupplung und Kegelstirnradgetriebe, die auf einem Grundrahmen mit Gleitschienen angeordnet sind (Bild 2). Die Lastverteilung der einzelnen Elektromotore erfolgt über eine übergeordnete Regelung des zu jedem Antriebsmodul gehörenden Frequenzumrichters. Dadurch ist beim MultiDrive®-Konzept eine Anpassung der Mahltellerdrehzahl als Parameter zur verfahrenstechnischen Optimierung grundsätzlich möglich.

Die Mahlkräfte aus dem Mahlbett werden über eine konventionelle Gleitlagerung ins Fundament abgeleitet, ohne die Kegelstirnradgetriebe selbst zu belasten. Bei Ausfall eines Antriebsmoduls kann dieses vom Zahneingriff getrennt und die MVR-Mühle mit naturgemäß reduziertem Durchsatz weiterbetrieben werden.

Die MVR-Mühle mit MultiDrive® ist somit nach dem Prinzip der aktiven Redundanz in der Lage, den Betrieb sowohl bei Problemen im Bereich der Mahlwalzen als auch im Antriebsbereich aufrechtzuerhalten. Darüber hinaus werden in der gesamten Baureihe bis 12 000 kW Antriebsleistung insgesamt nur 5 Walzenmodule und 3 Antriebseinheiten unter Nutzung von in der Praxis bewährten Einzelkomponenten eingesetzt. Die Ersatzteilhaltung gerade von aufwändigen Komponenten wie Walzenlagerung bzw. Getriebeteilen mit langer Lieferzeit wird dadurch erheblich vereinfacht.

Betriebserfahrungen

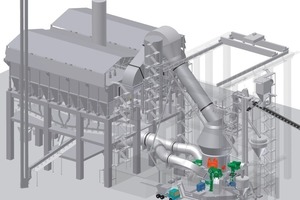

Im Technikum der Gebr. Pfeiffer wurden mit einer MVR 400 umfassende Testreihen mit Zementrohmaterialien, Zementklinker, Hüttensand und anderen Additiven zur Ermittlung der grundsätzlichen Auslegungsdaten durchgeführt (Bild 3). Damit steht eine praxisnahe Pilotanlage zur Ermittlung der rohstoffabhängigen und projektrelevanten Daten wie spezifischer Arbeitsbedarf, notwendige Gasmenge und spezifische Verschleißrate zur Verfügung. Für diese Auslegungsversuche werden jeweils die Komponenten für 1 Tonne Aufgabemischung benötigt.

Seit 2008 produziert eine Mahlanlage in Südwestdeutschland auf einer MVR 1800 (Bild 4) rund 15 t/h Bindemittel mit einem Zementklinkeranteil von etwa 60 % und einer spezifischen Oberfläche nach Blaine bis 6000 cm²/g.

Für die Mahltrocknung von Zementrohmaterial ist seit 2009 im Zementwerk Lukavac in Bosnien-Herzegowina eine MVR-R 3750 mit installierten 1600 kW (Mühlenhauptantrieb) in Betrieb (Bild 5). Der Durchsatz beträgt abhängig vom eingesetzten Rohmaterial 130 t/h bis 170 t/h. Bei einer bisherigen Laufzeit von 6000 Betriebsstunden liegt die spezifische Verschleißrate an den Schleißteilen von Teller und Walzen bei zusammen 1,3 g/t.

Ein MultiDrive® mit 3 Modulen von je 1450 kW ist in der französischen Mahlanlage Val de Seine von Holcim (Bild 6) seit 2009 mit einer Pfeiffer-Walzenschüsselmühle MPS 4750 BC im Einsatz. Produziert werden dort 120 t/h CEM I 52.5 bzw. 130 t/h Hüttensand mit einer spezifischen Oberfläche nach Blaine von 5000 cm²/g.

Eine Zementmühle MVR 5600 C-4 (Bild 7) mit 4 Walzen für das Werk Balaji in Indien wird bei Gebr. Pfeiffer zurzeit abgewickelt. Die garantierten Durchsatzraten betragen für Portlandzement 310 t/h bei einer spezifischen Oberfläche von 3000 cm²/g und für Zement mit einem Flugascheanteil von 30 % 320 t/h bei 3500 cm²/g. Der garantierte elektrische spezifische Arbeitsbedarf am Zähler für Mühle, Sichter und Mühlengebläse beträgt bei der Flugaschezementherstellung zusammen 30,9 kWh/t.

Der Mühlenantrieb von 6600 kW ist ein MultiDrive® mit 4 Modulen von je 1650 kW mit Frequenzumrichter. Ein Modul mit Motor, Kupplung, Getriebe und Grundrahmen wiegt 22 t und ist damit gegenüber einem vergleichbaren konventionellen Planetengetriebe erheblich leichter zu handhaben. Darüber hinaus sind schon die Antriebsmodule in der französischen Holcim-Anlage und im indischen Werk Balaji gleich, woran die praktische Umsetzung des modularen Aufbaus dieses Antriebskonzepts deutlich wird.

Gebr. Pfeiffer ist verantwortlich für den Maschinenteil der Gesamtanlage von der Aufgabedosierung bis zum Fertigguttransport. Die Lieferung erfolgt im Herbst 2010, die Inbetriebnahme ist für die erste Jahreshälfte 2011 vorgesehen.

www.gpag.com

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.