Intelligente Lagerung von Ersatzbrennstoffen

VECOPLAN FUELTRACK gmbhEs lastet ein ständiger ökonomischer und ökologischer Druck auf den Zementherstellern, die...

Es lastet ein ständiger ökonomischer und ökologischer Druck auf den Zementherstellern, die Brennstoffkosten zu senken und dabei noch die CO2-Emmisionen zu verringern. Dies leitet die Betreiber dazu, immer größere Mengen Ersatzbrennstoff einzusetzen. Das der generelle Einsatz von alternativen Brennstoffen unter den gewärtigen Preisen für Primärbrennstoffe ein Muss ist, ist längst klar. Immer höhere thermische Substitutionsraten veranlassen die Zementwerke dazu, für Ihren kontinuierlichen Ofenbetrieb, die erforderlichen Ersatzbrennstoffe (EBS) auch in immer größeren Mengen zwischen zu lagern. Wochenenden und Feiertage, an denen kein neuer Brennstoff angeliefert werden kann, müssen durch Lagerkapazität ausgeglichen werden und diktieren damit die entsprechenden Lagergrößen.

Viele europäische Zementwerke, beziehen in großen Mengen den benötigten festen Ersatzbrennstoff von unterschiedlichen Lieferanten. In anderen Teilen der Welt hingegen kämpfen die Zementwerke häufig mit dem Problem, dass eine kontinuierlich hohe Versorgung mit ein und demselben alternativen Brennstoff gar nicht gewährleistet werden kann, sei es durch infrastrukturelle oder finanzielle Beschränkungen. Daher ist es nahezu unvermeidlich, sich Qualitätsschwankungen im Material ausgesetzt zu sehen. Eine gleichbleibende Qualität und kontinuierliche Versorgung des Drehrohrofens bzw. des Kalzinators mit EBS sind für alle Betreiber wichtige Faktoren um einen kontinuierlichen Herstellungsprozess zu gewährleisten. Für die Zementwerke ist es daher unabdingbar, eine intelligente und flexible Lagerung zu implementieren, die dem Anspruch gerecht wird, eine möglichst gleichbleibende Brennstoffqualität zu mischen und zu fördern.

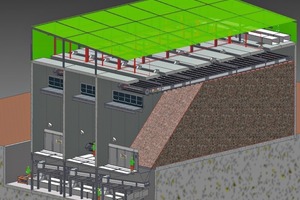

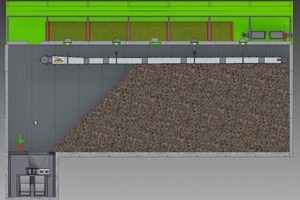

Um die Wirtschaftlichkeit eines solchen Lagers zu gewährleisten, muss bei möglichst geringer Lagerfläche ein möglichst großes Lagervolumen zur Verfügung stehen, bei gleichzeitig hoher Durchsatzleistung für Beschickung und Austrag aus dem Lager (Bilder 1, 2). Diesen Anforderungen wird das Be- und Entladefördersystem (BEF-System) der Vecoplan FuelTrack gerecht. Bereits seit den 1970er Jahren werden diese Lagersysteme eingesetzt. Anfangs nur für Holzprodukte konzipiert, zeigte sich jedoch schnell, dass auch die Lagerung von diversen anderen Materialen, wie z.B. feste Ersatzbrennstoffe, möglich war. Mittlerweile sind weltweit über 300 dieser Systeme für die Lagerung verschiedenster Materialien installiert.

Das Lagersystem hat sich in der Vergangenheit in Zementwerken für den Betrieb mit EBS bewährt, und ist sogar für den ATEX Bereich geeignet. Stetig wurde das System weiterentwickelt und optimiert. So ist bei der neuesten Generation, neben einem neu gestalteten Antrieb mit besserem Regel- und Steuerverhalten, auch die Querstabilität des Kratzersystems deutlich verbessert worden. Ein neues und wartungsfreundlicheres Design der Boxen erhöht die betriebliche Zuverlässigkeit und dessen Einsatzmöglichkeit. Bei diesem BEF-System, hängt ein zum Ein- und Austrag gleichermaßen verwendetes Kratzersystem (Bild 3) an Stahlseilen von der Lagerdecke herab. An Ketten geführte Mitnehmer bewirken durch den Umlauf eine Verteilung des EBS bei der Einlagerung bzw. Abtragen des EBS beim Austrag.

Beim Beschicken wird das Material horizontal in Schichten und von unten nach oben eingelagert (Bild 4). Fester „fluffiger“ EBS besitzt die Eigenschaft, sich unter Druck (Gewichtsbelastung) zu verdichten. Was bei vielen anderen Lagersystemen zum Problem beim Austrag wird, macht sich bei dem BEF-System positiv bemerkbar: Durch die schichtweise Einlagerung und das dadurch ansteigende Eigengewicht verdichtet der EBS sich selbst. Ist eine Lagerbox auf ein Volumen von ca. 1000 m3 ausgelegt, kann durch die Eigenkompression die theoretische Einlagerungsmenge deutlich erhöht werden. Aktuelle Messungen an diesen BEF-Systemen in Süddeutschland haben tatsächliche Volumina von bis zu 2000 m3 je Lagereinheit ergeben.

Für den Betrieb mit einem einzelnen oder nur zwei BEF-Systemen kann das Lagersystem auch über Förderschnecken beschickt werden. In den meisten Fällen wird der Eintrag aber durch Kratzkettenförderer realisiert. Um die Flexibilität bei einer späteren Erweiterung beizubehalten, ist der Materialeintrag über Kratzkettenförderer zu empfehlen. Die korrekte Verteilung der verschiedenen Materialien in die gewünschte Box wird mit Hilfe von Absperrschiebern, die unterhalb des Kratzkettenförderers montiert werden, bewerkstelligt. Diese öffnen und schließen einen Einfüllschacht über der jeweils gewünschten Box.

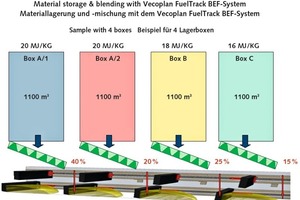

Da sowohl der Eintrag des Materials, wie auch der Austrag, durch das von oben operierende Kratzersystem ermöglicht wird, bietet das BEF-System den Vorteil, dass der Druck des gesamten eingelagerten Material nicht auf dem Austragsförderer lastet. Dies hat den enormen Nutzen, dass die zum Materialaustrag benötigte Kraft gering gehalten werden kann, da nur die oberen, bereits entlasteten Materialschichten abgetragen werden. Zudem kann dadurch die Störanfälligkeit des Austragsaggregats reduziert werden. Der Brennstoff rutscht über den beim Eintrag entstehenden Böschungswinkel in einen sich darunter befindenden Austragsbehälter. Von dort aus wird der EBS über frequenzgeregelte Förderschnecken gezielt auf einen Kratzkettenförderer dosiert. Durch eine gleichzeitige Entnahme aus mehreren nachfolgenden Boxen kann somit eine Vermischung bzw. Homogenisierung der unterschiedlichen Qualitäten erfolgen.

Einlagerung wie auch Austrag können auch parallel stattfinden. Dabei ist es möglich, dass gerade eingelagerte Material umgehend auch wieder zum Austragspunkt zu fördern. Der Prozess läuft vollautomatisch und wird jederzeit vom Leitstand aus gesteuert. Die verschiedenen Materialströme können so aus allen Boxen entsprechend ihrer Qualitätseigenschaften in einen Förderstrom zusammengemischt werden.

Bild 5 verdeutlicht das Prinzip der Dosierung und Durchmischung unterschiedlicher Ersatzbrennstoffqualitäten. Dabei wird ersichtlich, wie aus differenzierten Ersatzbrennstoffen mit unterschiedlichen Eigenschaften, vor allen Dingen unterschiedlichen Heizwerten, ein für den Zementherstellungsprozess geeigneter, stabiler Brennstoff-Mix vollautomatisch erzeugt werden kann.

Das Lagersystem ist für den Betrieb mit EBS vollständig geschlossen, wodurch eine zusätzliche Entstaubung, die erhebliche Investitions- und Betriebskosten nach sich ziehen würde, nicht notwendig ist. Die Lagerboxen sind baulich vollständig voneinander getrennt und bieten damit auch im Brandfall die Möglichkeit, die Boxen einzeln abzusichern. Die Gefahr des Brandüberschlags auf das gesamte Lagermaterial kann so minimiert werden.

Um Investitionskosten beim Einstieg in das EBS‑Handling gering zu halten, kann das Lagersystem modular geplant werden. So ist es möglich, zu einem späteren Zeitpunkt die Lagerkapazität um weitere Boxen zu erweitern. Dabei ist theoretisch eine beliebige Anzahl von Lagerboxen parallel schaltbar.

Durch diesen modularen Aufbau wird ein ideales Stoffstrommanagement ermöglicht, das flexibel auf verschiedenste Stoffströme reagieren kann und sich dennoch an die Bedürfnisse eines kontinuierlichen Herstellungsprozesses anpasst.

Die Vorteile des Systems im Überblick:

Autonome Boxen

Modulare Bauweise

Keine teure Entstaubung nötig

Optimale Wartungsmöglichkeiten durch installierte Wartungsbühnen

Stabiles Kratzersystem

Lagerung von unterschiedlichen Materialien möglich

Flexible und einfache Mischung des EBS

Erhöhung des Lagervolumens durch Selbstverdichtung

Geringer Kraftaufwand beim Austrag durch Abtrag des Materials von oben

Automatische Füllstanderkennung

Gleichzeitiger Ein- und Austrag möglich

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.