Ob als Baustoff für Häuser und Treppen, für Straßen, Tunnel und Brücken oder imposante Staumauern – Beton ist aus der modernen Bauindustrie und damit aus der gesamten Infrastruktur der Industrienationen nicht mehr wegzudenken. Wortwörtlich zusammengehalten werden die fertigen Bauwerke durch eine Schlüsselkomponente des Betons: das Bindemittel Zement.

Im Jahr 2010 produzierten deutschlandweit 22 Unternehmen in 54 Werken etwa 29,9 Mio. t des Massenguts. Das Portland-Zementwerk der Rohrdorfer Gruppe im Süden von Rosenheim (Bild 1) bewegt an jedem Produktionstag 15 000 t Material (Bild 2), davon...

Ob als Baustoff für Häuser und Treppen, für Straßen, Tunnel und Brücken oder imposante Staumauern – Beton ist aus der modernen Bauindustrie und damit aus der gesamten Infrastruktur der Industrienationen nicht mehr wegzudenken. Wortwörtlich zusammengehalten werden die fertigen Bauwerke durch eine Schlüsselkomponente des Betons: das Bindemittel Zement.

Im Jahr 2010 produzierten deutschlandweit 22 Unternehmen in 54 Werken etwa 29,9 Mio. t des Massenguts. Das Portland-Zementwerk der Rohrdorfer Gruppe im Süden von Rosenheim (Bild 1) bewegt an jedem Produktionstag 15 000 t Material (Bild 2), davon allein 5000 t Zement. Bereits seit 1930 produziert die Gruppe am Standort in Südbayern kundenspezifische Zementmischungen und Standardprodukte für den Tunnel-, Tief- und Spezialtiefbau. Damit jeder Kunde für sein Bauvorhaben genau die richtige Mischung erhält, stehen auf der Rohrdorfer-Anlage mehr als 16 Verlade- und zehn Entladestellen, elf Straßenfahrzeugwaagen sowie ein Mischturm bereit.

Verfügbarkeit rund um die Uhr

Um seine Kunden dauerhaft mit hochwertigen Baustoffen zu wettbewerbsfähigen Preisen beliefern zu können, entschied sich das Unternehmen, sämtliche Versandvorgänge zwischen den einzelnen Anlagenteilen umfassend zu automatisieren und so die Verfügbarkeit und Wirtschaftlichkeit der gesamten Anlage zu verbessern. Neben den werks-internen Warenflüssen wurden auch die Materialein- und -ausgänge in die umfassende Logistiklösung integriert. Die Anforderungen der Rohrdorfer Gruppe: Die gesamte Bandbreite logistischer Prozesse – vom Wareneingang bis zum Versand – sollte kontinuierlich von einem einzigen Leitsystem überwacht und gesteuert, Betriebskosten gesenkt und die Verfügbarkeit der Anlage rund um die Uhr ermöglicht werden. Zudem sollten die Fahrer der anliefernden und abtransportierenden Lkw alle beteiligten Prozessschritte innerhalb der Anlage selbständig durchführen können (Bild 3), um die Prozessgeschwindigkeit zu erhöhen und Betriebsfehler zu verhindern.

Als Partner für das umfangreiche Automationsvorhaben entschied sich die Unternehmensgruppe für die OAS AG aus Bremen. Die Wägetechnik- und Automationsspezialisten boten mit den eigenen Softwareapplikationen Logis Enterprise und Pronto, automatisierten Fahrzeugwaagen und Selbstbedienterminals eine umfassende Lösung aus einer Hand. „Wir haben uns verschiedene Anbieter angeschaut“, sagt Rohrdorfer EDV-Leiter Günter Hefter. „OAS erwies sich als richtiger Partner, weil die Mitarbeiter in allen geforderten Bereichen das nötige Know-how besitzen.“

Schnittstelle zum ERP-System

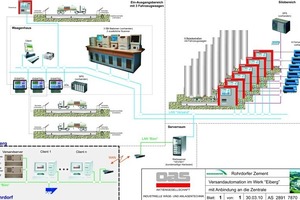

Die Werkslogistik-Software Logis Enterprise stellt gewissermaßen das Rückgrat der gesamten Automationslösung dar (Bild 4). Aufträge können in Logis angelegt werden, noch bevor die Transport-Lkw die Anlage anfahren. Die Software verarbeitet alle relevanten Transaktionsdaten wie Standard-, Dritt- oder nicht fakturierte Bestellungen sowie Bestandsverlagerungen an andere Standorte. Außerdem funktioniert sie als zentrale Schnittstelle zum Austausch sämtlicher Stamm- und Auftragsdaten mit dem ERP- und Buchhaltungssystem SAP.

Auf Basis der Software realisierte Rohrdorfer Zement ein zentrales Auftragsmanagement, das sämtliche Materialflüsse innerhalb der Anlage erfasst und verfolgt. Ein weiterer Vorteil der Softwarelösung: Logis unterstützt das Betriebspersonal im Wareneingang beispielsweise in der Handhabung gefährlicher Stoffe, für die besondere Sicherheitskriterien gelten. Dank elektronischem Datenaustausch stehen Lieferscheine und Belege über das ordnungsgemäße Abfallmanagement jederzeit anlagenweit zur Verfügung, sodass alle Ein- und Ausgänge kontinuierlich und lückenlos verfolgt werden können. „Früher ging es im Versandbüro zu wie auf dem Bahnhof“, fasst Rohrdorfer-Disponent Michael Straßer zusammen. „Heute bemerken wir von den zahlreichen Abläufen am Hof nur noch sehr wenig.“

Terminals für unterschiedliche Aufgaben

Die Schnittstelle zur Automationshardware – den Fahrzeugwaagen – schaffen zirka 30 OAS-Selbstbedienterminals, die an strategisch wichtigen Standorten wie der Anlagenzufahrt, den Wägestationen, Förderbändern oder Verladeeinrichtungen auf der Anlage installiert sind. Die Hardwareausstattung der Terminals variiert je nach Anforderung und gibt die vom Fahrer ausführbaren Arbeitsschritte vor. Für unterschiedliche Einsatzzwecke stehen verschiedene Standardterminals zur Verfügung – von einfachen Anmeldestationen über Verladestationen mit integrierter Steuerungsfunktionalität bis hin zu Touch-Screen-Terminals mit Laserdruckern, an denen die Fahrer direkt vor Ort auf dem Touch-Screen unterschreiben und anschließend die Frachtpapiere ausdrucken können.

Auftragsdaten just-in-time

Zur Authentifizierung der Fahrer vor Ort entschied sich Rohrdorfer Zement für den Einsatz von Barcodes, die in diesem Anwendungsumfeld optimale Kosten-Nutzen-Eigenschaften zeigen. Barcodes können schnell, einfach und kostengünstig von jedem beliebigen Drucker gedruckt und über das interne Netzwerk oder das Internet übermittelt werden. Hochwertige mehrdirektionale Barcode-Leser in den OAS-Terminals der Anlageneinfahrt lesen die Barcodes der Dokumente aus und authentifizieren so die Fahrer. Die zugehörigen Auftragsdaten werden umgehend auf dem Terminal angezeigt und der entsprechende Vorgang gestartet. Aufträge für Fahrer von seltener beauftragten Transportunternehmen können just-in-time generiert werden, sobald sie sich an den Einfahrtsterminals anmelden. Bei Fehlfunktionen oder Problemen beim selbstbedienten Versandvorgang können die Fahrer per integrierter Fernsprecheinrichtung einen Versanddisponenten kontaktieren, der ihnen assistiert. „So wissen die Fahrer, dass die Disponenten nur einen Knopfdruck entfernt und damit immer erreichbar sind“, sagt Michael Straßer. „Zudem ist es für einen reibungslosen Ablauf wichtig, dass die Fahrer an allen Be- und Entladestellen identische Bediengeräte und standardisierte Abläufe vorfinden.“

Automatisch mischen und verladen

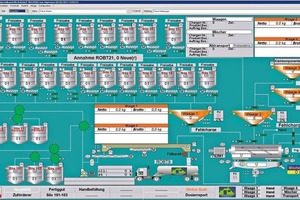

Die ebenso zeitgerechte Abarbeitung sämtlicher Aufträge garantieren mehrere Zement-Mischanlagen, die über das umfassende OAS-Kontrollsystem Pronto gesteuert werden (Bild 5). Das Leitsystem vereint unter anderem Funktionalitäten für die Chargenabfertigung, das Bedienen und Beobachten (SCADA) und die Datenaufzeichnung. Falls ein Auftrag eine kundenspezifische Mischung erfordert, ändert das Leitsystem automatisch die Auftragsreihenfolge der Mischanlage, sobald sich der Fahrer am Mischturm anmeldet und damit seine Identität beziehungsweise den korrekten Verladevorgang nachweist. Der kundenspezifische Auftrag wird dann priorisiert bearbeitet. Ist der Verladeprozess beendet, wechselt die Mischanlage in das ursprüngliche Produktionsprogramm zurück. Nach der abschließenden Verwiegung auf den OAS-Fahrzeugwaagen erhält der Fahrer am Ausfahrtterminal seinen Frachtbrief mit allen zugehörigen Dokumenten und kann die Anlage verlassen.

Fazit

Nach der erfolgreichen Testphase der umfassenden Automationsstruktur implementierte Rohrdorfer Zement mit der OAS AG weitere Kleinanlagen mit Einzelfahrzeugwaagen und wenigen Verladeeinrichtungen in das System. Danach folgten unabhängige, mittelgroße Produktionseinrichtungen an weiteren Standorten. Die zentralisierte Softwareapplikation erlaubt den Betreibern, den Gesamtprozess über mehrere Anlagen hinweg zu überwachen und zu steuern. Dank des umfassenden einheitlichen Systems reduzierte Rohrdorfer Zement zudem die Betriebskosten und stellte die Anlagenverfügbarkeit rund um die Uhr sicher.

Aufgrund der positiven Erfahrung mit der OAS-Lösung implementierte der Zementhersteller das System inzwischen auch in einer großen Zement-Produktionsanlage in Österreich – inklusive weiterer nahegelegener Standorte. „Nach der erfolgreichen Inbetriebnahme in Deutschland und dem dadurch entstandenen Vertrauensverhältnis zur OAS AG, konnten wir den Einsatz der Software-Hardware-Kombination ohne Bedenken auf unsere österreichischen Standorte ausweiten“, sagt Rohrdorfer-Verkaufsleiter Gerhard Godl.

www.oas.de

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Jetzt wählen

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Jetzt wählen

TEXT Stefan Ahrens, Project Leader, OAS AG, Bremen/Germany