Expertensystem zur Optimierung von Zementmühlen

Zusammenfassung: Der Mahlvorgang in Zementwerken ist sehr energieintensiv und macht mit fast 45 % einen wesentlichen Teil des gesamten elektrischen Energiebedarfs aus. Siemens hat ein Expertensystem konzipiert, das unter Verwendung von aktuellen Anlagendaten genaue Aussagen über die Qualitätsgrößen der Produktionsanlage trifft und ohne zusätzliche Hardware in das vorhandene PCS-7-Leitsystem integriert werden kann. Auf Basis der Vorhersage der Qualitätsgröße kann die Mühlenregelung optimiert werden, was den Energieverbrauch senkt und sich positiv auf die Wirtschaftlichkeit und Verfügbarkeit der Anlage sowie die Produktqualität auswirkt. Als erstes Pilotprojekt diente das Südbayerische Portland-Zementwerk in Rohrdorf.

1 Portlandzementproduktion in Rohrdorf

Für die Herstellung des Portlandzementklinkers im Südbayerische Portland-Zementwerk in Rohrdorf wird das erforderliche Rohmaterial aus den angrenzenden Steinbrüchen in einer Mischbetthalle gelagert und anschließend auf einer Rohmühle zu Rohmehl gemahlen. Im Drehrohrofen wird das Rohmehl zu Zementklinker gebrannt, dieser Zementklinker ist der Ausgangsstoff für alle Zementsorten. Das Werk verfügt über insgesamt vier Kugelmühlen mit einer Gesamtmahlleistung von etwa 270 t/h. Die Vermahlung erfolgt in einer Kugelmühle mit unterschiedlich großen Stahlkugeln....

1 Portlandzementproduktion in Rohrdorf

Für die Herstellung des Portlandzementklinkers im Südbayerische Portland-Zementwerk in Rohrdorf wird das erforderliche Rohmaterial aus den angrenzenden Steinbrüchen in einer Mischbetthalle gelagert und anschließend auf einer Rohmühle zu Rohmehl gemahlen. Im Drehrohrofen wird das Rohmehl zu Zementklinker gebrannt, dieser Zementklinker ist der Ausgangsstoff für alle Zementsorten. Das Werk verfügt über insgesamt vier Kugelmühlen mit einer Gesamtmahlleistung von etwa 270 t/h. Die Vermahlung erfolgt in einer Kugelmühle mit unterschiedlich großen Stahlkugeln. Je nach Zementsorte können dem Mahlprozess Zusatzstoffe wie zum Beispiel Hüttensand beigemengt werden. Abhängig von der Drehzahl treten verschiedene Mahlkörperbewegungsformen auf. Bei niedrigen Drehzahlen findet eine Kaskadenbewegung statt, bei der die Kugeln nur abrollen. Mit steigender Drehzahl werden die Kugeln angehoben und fallen auf das Mahlgut (Kataraktbewegung). Oberhalb der so genannten kritischen Drehzahl werden die Kugeln von der Fliehkraft an der Trommelwand festgehalten, wobei kaum noch Vermahlung stattfindet. Der optimale Betriebspunkt ist oberhalb der einsetzenden Kataraktbewegung und unterhalb der kritischen Drehzahl.

2 Anforderungen an eine optimierte Kugelmühlenregelung

Um den Energieverbrauch der Mühle zu optimieren, hat Siemens eine neue Mühlenregelung entwickelt. Der erste Pilot war eine von insgesamt vier Kugelmühlen des Rohrdorfer Zementwerks aus dem Jahr 1965. Sie besteht aus zwei Kammern: Die erste Kammer ist mit großen Stahlkugeln; die zweite mit kleineren Kugeln gefüllt. Die Kugelmühle hat bei einer Länge von 11,57 m einen Durchmesser von 3,80 m und verfügt über eine Drehgeschwindigkeit von 15,4 U/min. Die Antriebsleistung beträgt 2400 kW, die Mahlleistung liegt bei 60 t/h (Bild 1).

Einer der wichtigsten Qualitätsparameter bei der Zementmahlung ist die Produktfeinheit, die im Labor analysiert wird. Dafür werden stündlich Proben entnommen und die Ergebnisse zur Prozesskorrektur verwendet. Sensoren (akustische Ohren) erfassten den Füllgrad der Mühle. (Bild 2) Mit dem neuen Regelungssystem sollten die Qualitätsparameter automatisch erfasst und angepasst werden. Eine weitere Anforderung bestand darin, das alte Optimierungssystem abzulösen und ohne großen Aufwand das neue in die vorhandene Leittechnik zu integrieren. Gefragt war eine Software, die mit einem wissensbasierten Ansatz unter Verwendung von aktuellen Anlagendaten (definierte Messgrößen) eine Aussage über Qualitätsgrößen der Produktionsanlage trifft. Mit diesem Expertensystem sollten die Regelgrößen automatisch geregelt und so der Anlagenfahrer entlastet werden. Ein weiteres Ziel war die maximale Durchsatzmenge bei gewünschter Mahlfeinheit zu erreichen.

3 Systemarchitektur und Implementierung der neuen Kugelmühlenregelung

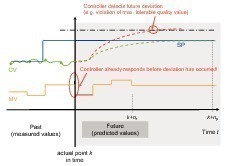

Um diese Anforderungen zu erfüllen, basiert Sicement IT MCO (Mill Control Optimization) auf Komponenten der APC (Advanced Process Control)-Bibliothek von Simatic PCS 7, womit selbst komplexe Zusammenhänge von Prozessparametern bzw. -variablen mathematisch beschrieben und für einen automatischen und flexiblen Anlagenbetrieb genutzt werden können. Ein neuronaler Softsensor erfasst die Prozesseingangsgrößen und trifft eine Feinheitsvorhersage. Um Prozessschwankungen zu reduzieren und den Mahlprozess zu stabilisieren, wird ein modellbasierter Messgrößenregler (Modelbased Predictive Control; MPC) eingesetzt. Er verfügt über ein vollständiges Modell der Prozessdynamik mit allen Verkopplungen. Die Kombination aus neuronalem Softsensor und dem MPC-System trägt in besonderer Weise dem komplexen Charakter des Mahlprozesses Rechnung.

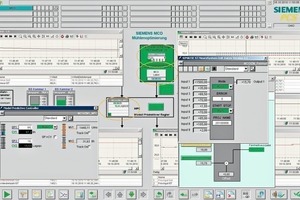

Die Implementierung des MCO-Systems fand in drei Phasen statt: Zuerst wurde der Anlagenzustand der Zementmühle analysiert, indem die vorhandenen Ein- und Ausgangsgrößen identifiziert wurden, und die Qualität der vorhandenen Regelungslösungen betrachtet. In der zweiten Phase erfolgten Anlagentests zur Ermittlung der Sprungantworten und zur Aufnahme der Produktionsdaten. Nach Auswertung der Daten wurde mithilfe produktspezifischer Identifikationswerkzeuge das Modell des neuronalen Softsensors und des MPC-Systems entwickelt. Die dritte Phase beinhaltete das Software-Engineering zur Integration von Sicement IT MCO in das bestehende Siemens-PCS-7-Leitsystem (Bild 3) Diese konnte im laufenden Betrieb stattfinden, indem die neue Regelung erst einmal nur im Hintergrund lief, ohne einen direkten Einfluss auf den laufenden Betrieb zu haben. Nachdem alle Funktionen auch vom neuen Regelungssystem übernommen werden konnten, wurde das Altsystem abgeschaltet. Um das System optimal einsetzen zu können, wurde es anschließend auf Basis der zuvor definierten Produktionsdaten von bis zu acht Rezeptsorten überarbeitet.

4 Das Funktionsprinzip der optimierten Kugelmühlenregelung

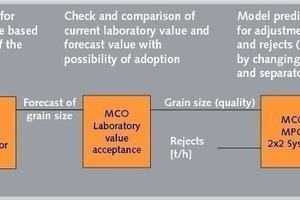

Die neue Mühlenregelung arbeitet in drei Schritten: Zuerst erfasst der neuronale Softsensor die insgesamt neun Prozesseingangsgrößen und generiert daraus eine Feinheitsvorhersage. Diese Prozessgrößen umfassen die Sichterdrehzahl, die Frischgutmenge, die Drallklappenposition und die Repräsentanten für den Füllstand der Mühle (Umlaufbecherwerkstrom, Leistung des Mühlenantriebs, Elektrisches Ohr Kammer 1 und 2) sowie die Mühlentemperatur und die ausgewählte Rezeptsorte. Die Feinheitsvorhersage wird dann als Lageparameter mit den Laborwerten verglichen. Der abgeglichene Wert für die Feinheit (Qualität) und der Messwert Griese (Rückgut) sind die Regelgrößen des MPC. Durch Veränderung der Gemengeaufgabe und der Sichterdrehzahl werden die Werte optimiert. Dies geschieht durch die vorausschauende Berechnung entsprechender Regelvorgänge auf Basis eines vollständigen Prozessmodells, um die Regelgrößen so nahe wie möglich an die gewünschten Sollwerte heranzubringen. Es werden also externe Sollwertvorgaben für die unterlagerten Einzelregler ermittelt, um das zukünftige Verhalten der Anlage über einen bestimmten Zeitraum zu optimieren (Bild 4).

5 Ergebnisse der optimierten Kugelmühlenregelung

Da das MCO-System die Sollwerte der Einzelregler bestimmt, können optimale Produktions- und Qualitätsergebnisse sichergestellt und zu jedem Zeitpunkt der aktuellen Mühlensituation angepasste, stabile Produktionsbedingungen gewährleistet werden. Dadurch kann die bisherige Zeitspanne, die zwischen einer Änderung am Systemeingang und der entsprechenden Antwort am Systemausgang der Regelstrecke liegt, deutlich reduziert werden. Das so erreichte gleichmäßigere Mahlverfahren optimiert die Durchsatzmenge der Mühle, bei gleichbleibender und gewünschter Qualität, und entlastet den Anlagenfahrer. Der Energieverbrauch pro Tonne Zement kann gesenkt und die Lebensdauer der Anlagenmechanik erhöht werden. Gegenüber der Fahrweise ohne ein Expertensystem wurde durch den Einsatz von Sicement IT MCO eine Leistungssteigerung von 5 bis 8 % erreicht (Bild 5).

Im Gegensatz zum alten Regelungssystem, das sich nur auf dem Blaine-Wert als Messgröße stützte, regelt Sicement IT MCO die Anlagenfahrweise zusätzlich auch auf Grundlage von Lageparametern und ermöglicht den externen Zugriff auf die Qualitäts- und Produktionsdaten. Somit sind die Daten vergleichbar und weitere Optimierungen sind problemlos möglich. Im Gegensatz zu anderen Neusystemen kann Sicement IT MCO zudem komplett in die Anlage bzw. in das vorhandene PCS-7-Leitsystem integriert werden. Damit kommen keine zusätzlichen Instandhaltungs- und Wartungskosten auf den Anlagenbetreiber zu.

Nachdem die Optimierung der Mühlenreglung der ersten Kugelmühle erfolgreich verlaufen ist, hat Siemens nun auch mit der Optimierung der zweiten Mühle begonnen. Die beiden anderen Mühlen sollen ebenfalls folgen.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.