Weniger Schwingungen durch neu konstruiertes Fundament

University of Thessaloniki, AGET Heracles, Lafarge GroupMit Hilfe von Berechnungen nach der Finite-Elemente-Methode (FEM) konnte das Fundament eine Zementmühle optimiert und so Schwingungen im Betrieb reduziert werden.

Einleitung

Einleitung

FEM-Beschreibung der ursprünglichen Geometrie der Mahlanlage

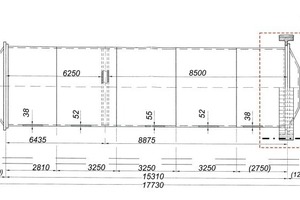

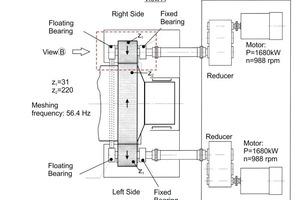

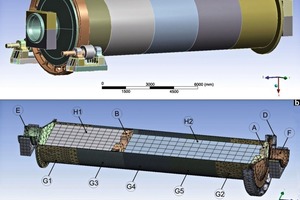

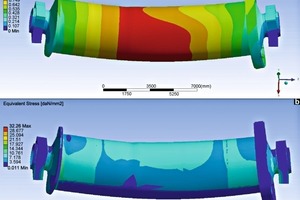

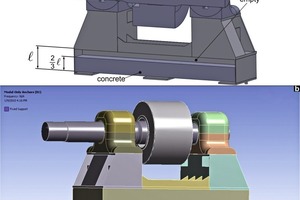

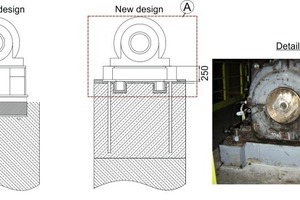

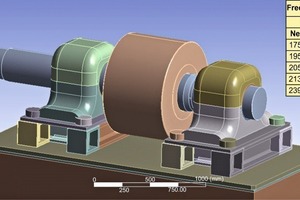

Die Geometrie der Mahlanlage wurde mit Hilfe der Software Solidworks 2008 beschrieben. Das Paket ANSYS diente als CAE-Entwicklungswerkzeug für die Strukturanalyse des Stahlfundaments sowie für die statischen und modalen Berechnungen [1]. Mit Hilfe dieser Software wurde ein 3D-Modell der Mühlenanordnung entwickelt. Detaillierte 2D-Zeichnungen der einzelnen Teile und der Gesamtanlage wurden herangezogen, um eine hohe Genauigkeit bei den FEM-Simulationen zu erreichen. Die FE-Modelle der Einzelteile wurden in einem Gesamtmodell der Zementmühlenanlage zusammengefasst. Bild 1 zeigt die Zeichnung der Seitenansicht der untersuchten Zementmühle. In Bild 2 ist der Mühlenantrieb von oben zeichnerisch dargestellt: Zwei Motoren mit den entsprechenden Reduktionsgetrieben drehen die Mühle über zwei Ritzelpaare. Bild 3 zeigt wiederum die ursprüngliche Geometrie des Fundaments des Ritzelagergehäuses als Zeichnung und Foto.

Da für die Übertragung des Drehmoments auf die Ritzelachse elastische Kupplungen eingesetzt werden, die eine Übertragung von Dreh- oder Biegeschwingungen auf die Ritzel verhindern, wurden die Getriebe und die entsprechenden Transmissionswellen in dem entwickelten Modell nicht berücksichtigt. In der FEM-Simulation wurde das Drehmoment der Ritzelachse als Hauptlast berücksichtigt.

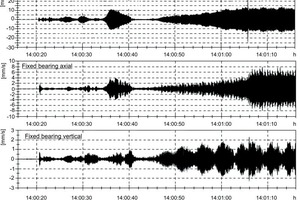

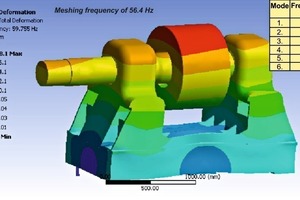

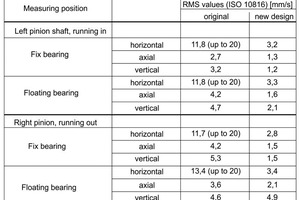

Unter Berücksichtigung der Zähnezahlen des Ritzels und des Zahnkranzes sowie der Umdrehungsgeschwindigkeit der Ritzelachse wurde die Eingriffsfrequenz des Zahnradpaars berechnet. Diese beträgt 56,4 Hz (Bild 4). Die Schwingungen im Bereich des Gehäuses der Ritzelwelle wurden in horizontaler, axialer und vertikaler Richtung ermittelt. Eine Frequenzanalyse des Zeitsignals dieser Schwingungen ergab eine Eigenfrequenz von 56,4 Hz, was dem Eingriff des Paars Ritzel und Zahnkranz entspricht [2, 3].

Das 3D-Modell der Mühlenanlage (Bild 5a) wurde entsprechend den Abmessungen und der Massenverteilung in der Mühle erstellt (Bild 5b). Geometrische Details, die nur geringfügig zur Genauigkeit der FE-Analyse beitragen, wurden ausgelassen, um eine übermäßige Anzahl von Elementen beim Vernetzen und eine entsprechende Erhöhung der Berechnungszeit zu vermeiden. Die Mühle wurde unter Volllast simuliert.

FEM-Simulation des Ritzellagergehäuse-Fundaments:

Beschreibung des dynamischen Verhaltens

Das dynamische Verhalten des Ritzellagergehäuses und seines Fundaments wurden mit Hilfe einer Modalanalyse untersucht. Bild 8 zeigt die ersten sechs berechneten Eigenfrequenzen dieses Modells. Nach diesen Ergebnissen liegt die erste Eigenfrequenz von 59,8 Hz in der Nähe des Betriebseingriffs von Ritzel und Zahnkranz von 56,4 Hz. Da die Differenz von 3,4 Hz (59,8–56,4) nur 6 % der Eingriffsfrequenz beträgt, wird sie als ungenügend für das Vermeiden einer Resonanz der Mühlenfundamente für die Ritzellager bei einer Eingriffsfrequenz von 56,4 Hz angesehen. Es können so erhöhte Schwingungen erwartet werden, die auch während des Mühlenbetriebs gemessen wurden (Bild 4). Die Eigenform bei der Eigenfrequenz von 59,8 Hz wird ebenfalls in Bild 8 gezeigt. Diese Bewegung entspricht einer Drehung der gesamten Einrichtung um eine Achse, die im Beton des Fundaments liegt und parallel zur Längsachse der Radwelle verläuft.

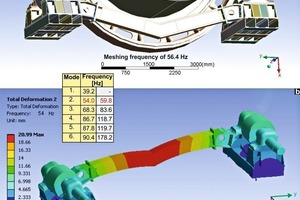

Auf Grund der Tatsache, dass der übermäßige Verschleiß im Bereich der Ritzelwellenlager auftrat, schlug der Mühlenhersteller eine Lösung vor, die oft in ähnlichen Anlagen angewendet wird. Danach wurden die zwei Ritzelfundamente durch einen V-förmigen Träger (V-Träger) verbunden. Das Ziel dieser Konstruktion bestand darin, die Steifigkeit der Fundamente zu erhöhen, um hauptsächlich die Vibrationen in diesem Bereich zu reduzieren. Um die Wirkung des V-Trägers auf das dynamische Verhalten der Anlage zu untersuchen, wurde ein Modell unter Berücksichtigung der Originalkonstruktionszeichnungen erstellt.

Bild 9 zeigt den V-Träger und seine Einbindung in die gesamte Mühlenanlage. Im gleichen Bild werden die berechneten Eigenfrequenzen der durch den V-Träger verbundenen Fundamente der zwei Ritzellager gezeigt. Der Einsatz des V-Trägers führte zu einer leichten Reduzierung der kritischen Eigenfrequenz des Gehäuses der Ritzelwelle im Vergleich zur Verbindung ohne V-Träger, d.h. von 59,8 Hz auf 54 Hz (s. Tabelle in Bild 9). Außerdem wurde dadurch eine neue (die erste) Eigenfrequenz von 39,2 Hz eingeführt. Diese Frequenz wird als nicht kritisch betrachtet, da sie mehr als 30 % von der Eingriffsfrequenz des Ritzel-Zahnkranz-Paares von 56,4 Hz entfernt ist. Die zweite Eigenfrequenz von 54 Hz wird jedoch wegen des kleinen Abstands zur Eingriffsfrequenz des Ritzel-Zahnkranz-Paares (< 6%) als kritisch für das Auftreten von Resonanzschwingungen betrachtet.

Die Eigenform bei 54 Hz ist in Bild 9 dargestellt. Das Gehäuse der Ritzelwelle und sein Fundament führen eine Drehschwingung parallel zur Ritzelwelle um eine Achse aus, wie es beim Mühlenbetrieb ohne V-Träger der Fall war. Daher wird der Einsatz eines V-Trägers nicht empfohlen, weil die Resonanzschwingungen in der Größenordnung derer von Ritzel und Zahnkranz aus dem Modell nicht vermieden werden können.

Neukonstruktion des Gehäusefundaments zur Reduzierung der Schwingungen

Schlussfolgerungen

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.