Automatisierungstechnik und -trends in der Baustoffindustrie

Siemens AGDie Baustoffindustrie kann von automatisierten Herstellungsprozessen und neuen Technologien profitieren.

Wenn man sich Industrieanlagen anschaut, stellt man schnell fest, dass die...

Wenn man sich Industrieanlagen anschaut, stellt man schnell fest, dass die verschiedensten Energieformen je nach Branche eine mehr oder weniger wichtig Rolle spielen. Allen Industrien gemeinsam ist der erhebliche Einfluss dieser Energieträger auf den Preis des Endproduktes und damit auf die Position am Markt. Wenn es gelingt, diese Einflussfaktoren immer wieder neu auf den Prüfstand zu stellen und zu optimieren, erhält und festigt man die eigene Marktstellung und liefert gleichzeitig einen entscheidenden Beitrag zum Umweltschutz. Somit lässt sich mit geeigneter Automatisierungstechnik ein wesentlicher Betrag leisten, die Umwelt zu schonen, Energie und Rohstoffe effizient zu nutzen und Emissionen zu reduzieren.

Entwicklung und Gründe für die Automatisierung

Verbesserung und Vergleichmäßigung der Produktqualität

Reduzierung von Kosten (Personal, Energie, Ressourcen)

Erhöhung der Durchsatzleistung

Entlastung des Menschen von schwerer körperlicher oder monotoner Arbeit

Am Anfang beschränkte sich die Anwendbarkeit der Automatisierungstechnik auf große Produktionslinien. Durch den Einsatz flexiblerer Automatisierung ist es heute möglich, auch kleine Anlagen zu automatisieren. Die ersten elektronischen Steuerungen waren fest verdrahtete Systeme mit entsprechend geringer Flexibilität und stark begrenzter Funktionalität. Das neue Bauelement Transistor mit seiner Signal verstärkenden Funktion löste einen regelrechten Automatisierungs-Boom aus. So wurden bereits 1955 bei Siemens erste Reglerschaltungen mit Germanium-Transistoren entwickelt.

Der Übergang von der verdrahtungsprogrammierten zur speicherprogrammierbaren Technik führte Mitte der 1970er Jahre zu einem Paradigmenwechsel in der Steuerungstechnik. Die Steuerungsaufgabe wurde nun als Software in Form von Programmen und Bausteinen hinterlegt. Damit konnten Änderungen hardwareunabhängig erfolgen und die Funktionalität stieg, was der Automatisierungstechnik völlig neue Anwendungen erschloss.

Damit war es kein großer Aufwand mehr, auch die Verteilung der elektrischen Leistung innerhalb einer Automatisierungsanlage in das Automatisierungskonzept einzubinden. Heute reicht das „Totally Integrated Power“-Portfolio von Anbietern wie Siemens von Planungswerkzeugen bis hin zum abgestimmten Hardwareangebot: Von Schaltanlagen und Verteilersystemen für die Mittelspannung über Transformatoren, Schalt- und Schutzgeräten sowie Schaltanlagen und Schienenverteiler für die Niederspannung bis hin zum Kleinverteiler und zu Kabeln und Steckern. Über kommunikationsfähige Schalter, Switches und Anschaltmodule können die Produkte und Systeme über quasi beliebige Entfernungen sicher an die Automatisierung angebunden werden. Dadurch lässt sich von der Planung, Projektierung und Programmierung über die Installation bis hin zum Betrieb das ganze Optimierungspotenzial einer durchgängigen Automatisierungslösung bzgl. des Energieverbrauchs ausschöpfen.

Zielsetzung: Digitale Fabrik

Heutige Software-Werkzeuge setzen auf eine gemeinsame interdisziplinäre und konsistente Datenbasis, welche die verschiedenen Planungsdaten aus Mechanik, Elektrik und Automatisierung in einer Anlagenstruktur integriert und über Modularisierung, Standardisierung und Bibliothekskonzepte intelligent verwaltet. Dabei überwindet die Software die bisherigen Grenzen zwischen allen beteiligten Disziplinen und verbindet die mechanische, elektrische und steuerungstechnische Anlagenplanung für eine zeitoptimierte Auslegungs- und Engineering-Phase und die konsistente Dokumentation einer Produktionsanlage.

Unabhängig von den im Planungsprozess eingesetzten Werkzeugen werden alle Daten in einem digitalen Engineering-System zusammengeführt und unter einer einheitlichen Bedienoberfläche in der betrieblichen Verfahrenskette weitergenutzt: Somit ist ein durchgängiges Datenmanagement von der Planung bis zur Fertigung sichergestellt.

Derartige Software-Werkzeuge – wie zum Beispiel das „Life Cycle Engineering and Plant Asset Management“ Comos – ermöglichen auch ein automatisiertes, standardisiertes Arbeiten, reduzieren den Abstimmungsaufwand und erhöhen die Ergebnisqualität bei erheblich geringerem Aufwand zum Beispiel durch die Reduktion von Übertragungsfehlern. Durch den objektorientierten Aufbau der Software kann rasch auf individuelle Anforderungen reagiert werden, und einmal erstellte Applikationsteile lassen sich einfach wiederverwenden. Dabei wird eine aktuelle und konsistente Dokumentation sichergestellt, die sich zu jedem Zeitpunkt während der Anlagenerstellung und des Anlagenbetriebs abrufen lässt.

Automatisierungsbeispiel in der Schüttgutaufbereitung

Weitläufige, zum Teil unübersichtliche und schwer zugängliche Teilanlagen mit hohem Wartungsbedarf sind das typische Einsatzgebiet von drahtlos betriebenen Simatic Mobile Panels. In Steinbrüchen wurde drahtlose Kommunikation allerdings bisher nicht eingesetzt, weil man befürchtete, dass die Funkwellen durch die vielen Stütz- und Trägerkonstruktionen aus Stahl und die stählernen Silos gestört werden könnten. Zwei Access Points – einer am Vorbrecher, einer nahe den Silos – geben die Wirkbereiche vor und reichen für den Betrieb des Mobile Panel (Bild 4) an allen relevanten Punkten der Anlage derzeit vollkommen aus. Ein dritter Access Point ist bei Anlagenerweiterung vorgesehen.

Die Bedien- und Beobachtungs-Software (Simatic WinCC) zur übersichtlichen Visualisierung läuft sowohl auf den Multi Panels als auch auf dem Mobile Panel, so dass Anzeige und Bedienmöglichkeiten des Mobile Panels identisch mit den beiden stationären Panels sind. Der Anlagenbediener empfängt darüber aktuelle Diagnosemeldungen aus der gesamten Anlage, kann sofort reagieren und dadurch Stillstandszeiten vermeiden – oder zumindest deutlich reduzieren. Die Arbeit, die bisher zwei Anlagenbediener ausgelastet hat, kann jetzt leicht einer alleine ausführen, der Kollege steht für andere wichtige Tätigkeiten bereit. Das erhöht nicht nur die Produktivität, sondern auch die Bediensicherheit.

Ein weiteres Beispiel für moderne Automatisierungstechnik in der Baustoffindustrie ist die berührungslose Füllstandsmessung von Schüttgütern (Bild 5) im Freien [2]. Dazu eignet sich hervorragend Ultraschalltechnologie. Ultraschall ist ideal für diese Anwendungen, weil:

die robusten, gekapselten Sensoren extrem stoß- und vibrationsfest sind,

deren stark aktive Sensor-Sendeflächen in leicht staubigen Umgebungen selbstreinigend sind und

der enge Öffnungswinkel jedes Ultraschallsensors auf einen spezifischen Materialfüllstand ausgerichtet werden kann

Weitere Entwicklungspotenziale

der Automatisierungstechnik

die weitere fortschreitende Dezentralisierung,

das weitere Vordringen von Ethernet in die Feldebene,

die zunehmende Intelligenz der Feldgeräte und Antriebe, damit erweiterte Diagnose und Wartungsmöglichkeiten,

neue, kostengünstige Sensoren,

die zunehmende drahtlose Kommunikation,

die weitere vertikale Integration mit der unternehmensweiten Vernetzung von betrieblichen Prozessen,

die Optimierung von Anlagenprozessen (Advanced Process Control) und

der zunehmende Einsatz von Energie-Management-Systemen.

Drahtlose Kommunikation mit Ethernet in der Feldebene

Energiemanagement-Systeme und Optimierung

von Anlagenprozessen

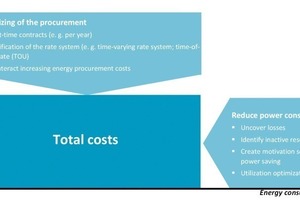

Allein für die elektrische Energie ergeben sich vier mögliche Optimierungswege:

Die Beschaffung der benötigten Energie wird ein zunehmend wichtiges Thema, speziell für energieintensive Industrien wie die Zementbranche. Hier benötigt der Einkauf tragfähige Szenarien, die den Prozess so exakt wie möglich abbilden. Dazu gehören beispielsweise auch Module, die es ermöglichen, verschiedene Verbrauchsprofile durchzurechnen, um auch in Teilbereichen optimieren zu können. Nur wenn man in der Lage ist, korrekte Energieprognosen zu erstellen, wird man auch seine Budgets qualitativ planen können. Eben diese Planungssicherheit versetzt den Endverbraucher in eine starke Position, um mit dem Energieversorger wirkungsvoll verhandeln zu können. Ist ein Energiefahrplan mit guten Bezugskonditionen verhandelt, kann dieser Fahrplan über das Energiemanagement-System der Anlage an das Lastmanagement übertragen werden. Wenn ein Energiemanagement-System auf einer Anlage eingeführt ist, ist damit jedoch die Optimierungsarbeit noch nicht beendet: Eigentlich sind nur die Grundlagen, d. h. die Hilfsmittel und Werkzeuge dafür geschaffen worden, sich an das eigentliche Ziel einer energieeffizienten Anlage immer weiter anzunähern.

Moderne Automatisierungstechnik hilft in Zementwerken (Bild 7) auch beim Energiemanagement von Sekundärbrennstoffen. Intelligente Softwaremodule (z. B. der Cemat Fuel-Manager von Siemens) lassen sich relativ einfach in vorhandene Steuerungssysteme integrieren, um die Brennstoffdosierung von Primär- und Sekundärbrennstoffen so zu optimieren, dass (auch hier) ein hocheffizienter Brennprozess stattfindet und damit Energiekosten gesenkt werden können.

Qualität stabilisieren und Zeit sparen

Alle diese Maßnahmen müssen regelmäßig überprüft und verbessert werden, um wettbewerbsfähig zu bleiben, eine effiziente Anlage/Werk zu betreiben und auch die gesetzlichen Vorgaben zu erfüllen. Während der ganzen, hier nur teilweise beschriebenen Prozesskette vom Brechen des Rohmaterials bis zu zum Endprodukt einer Zementmühle wird es immer wieder der aufmerksame Mitarbeiter sein, der weitere Einsparpotenziale erkennt und diese für zusätzliche Maßnahmen nutzt. Dann lässt sich mit geeigneter Automatisierungstechnik ein wesentlicher Betrag leisten, die Umwelt zu schonen, Energie und Rohstoffe effizient zu nutzen und unerwünschte Emissionen zu reduzieren.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.