Trends in der Zementofen-Brenntechnik

OneStone Consulting GROUPIn letzter Zeit spricht man in der Zementindustrie beim Anlagenbau von Anlagen, die auf die Kundenbedürfnisse ausgerichtet sind. Attribute wie maßgeschneidert oder standardisiert gehören scheinbar der Vergangenheit an.

1 Einleitung

Trockenverfahren mit Vorwärmer und Kalzinierer

Häufigste Anlagengrößen von 3000–6000 tpd (tpd = tons per day)

Spezifische Wärmeverbräuche von < 725 kcal/kg cl (5-Stufen WT)

Spezifische elektrische Energieverbräuche < 90 kWh/t

Möglichst emissionsfreier...

1 Einleitung

Trockenverfahren mit Vorwärmer und Kalzinierer

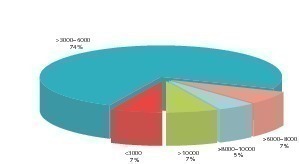

Häufigste Anlagengrößen von 3000–6000 tpd (tpd = tons per day)

Spezifische Wärmeverbräuche von < 725 kcal/kg cl (5-Stufen WT)

Spezifische elektrische Energieverbräuche < 90 kWh/t

Möglichst emissionsfreier Betrieb (NOx, SOx, Staub, Lärm)

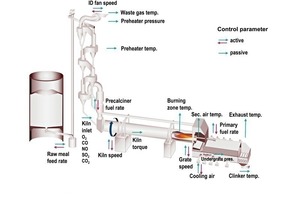

Automatische Anlagensteuerung für eine hohe Verfügbarkeit und Qualität

Verwendung alternativer Brennstoffe

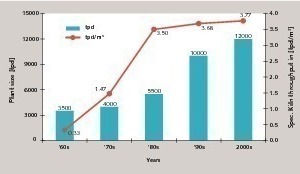

2 Entwicklung der Ofenkapazitäten

In dem letzten Trendbericht zur Ofentechnik [2] wurde hier bereits über das sogenannte „Project Phasing“ von Ofenanlagen berichtet. Dabei wird nicht eine große Ofenlinie gebaut, sondern zeitversetzt zwei oder mehr baugleiche kleinere Linien. Solche kleineren Linien können, wie das Beispiel der Egyptian Cement Company (ECC, heute Lafarge) zeigt, durchaus Leistungen von über 4000 tpd haben (Bild 3). Bei ECC wurden fünf Linien in einem Zeitraum von weniger als 5 Jahren mit einer Gesamtproduktionskapazität von 10 Millionen Jahrestonnen (Mta) gebaut. Die neuen Kapazitäten wurden den Markterfordernissen angepasst und jeweils nach dem Bau einer neuen Linie wurde rasch eine hohe Kapazitätsauslastung erreicht. Hätte man stattdessen ein oder zwei größere Linien errichtet, wäre nach der Inbetriebnahme keine Kapazitätsauslastung möglich gewesen.

3 Kundenspezifische Anlagen

Lange Jahre wurden Ofenanlagen in der Zementindustrie als individuelle, maßgeschneiderte Lösungen gesehen [2]. Wesentliche Gründe dafür waren die verwendeten unterschiedlichen Rohmaterialien und Brennstoffe, verschiedene Umweltanforderungen, unterschiedliche Standorte und Normen, aber auch genau spezifizierte Anlagenleistungen und Energiebedarfsvorstellungen seitens der Investoren und Betreiber. Mit dem Markteintritt chinesischer Anbieter Ende der 90er Jahre und deren EPC-Contracting Angeboten (EPC = Engineering, Procurement, Construction) ergab sich ein Trend hin zu standardisierten Anlagen. Dabei stand nicht die punktgenau ausgelegte Zementanlage oder –linie im Fokus, sondern eher die Bedingungen für sogenannte „Plant and Design-Build“- Lieferungen. Dabei werden u.a. von der FIDIC (Féderation Internationale des Ingénieurs-Conseils) die generellen Bedingungen und Lieferabgrenzungen für solche „Turnkey“-Lieferungen festgelegt [3].

Das EPC-Neuanlagengeschäft der etablierten westlichen Firmen wie FLSmidth, Polysius und KHD änderte sich ebenfalls. Zunächst musste man aus Kostengründen das Konzept der maßgeschneiderten Lösungen aufgeben. Im Laufe der Jahre war aber ein Modulsystem für die wichtigsten Anlagenkomponenten mit unterschiedlichen Abmessungen für die einzelnen Leistungsgrößen entstanden. Für häufig vorkommende Leistungsgrößen erfolgte ein Pre-Engineering, ebenso wurde über das Projekt-Phasing von baugleichen Anlagen eine Art Baukastensystem entwickelt. Trotzdem waren die Anforderungen von dem einen zum anderen Kunden noch zu unterschiedlich und die einzelnen Technologievarianten der Anbieter zu groß, um daraus ein funktionierendesBaukastensystem zu machen. Andererseits wird es auch weiterhin spezielle oder maßgeschneiderte Lösungen geben (Bild 5).

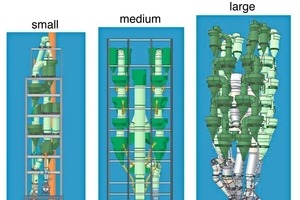

Heute ist man bei den etablierten westlichen Ofenlieferanten weiter fortgeschritten und in der Lage aus dem vorhandenen System kundengerechte Lösungen zu etablieren, die auf ein Baukastensystem aufbauen, unterschiedliche Technologieoptionen erlauben und für den einzelnen Kunden dicht am jeweiligen Optimum liegen. Die möglichen Variationen hinsichtlich Anlagengröße (Bild 6), Technologie, verwendeten Brennstoffen, Umweltstandards, Automatisierungskonzept usw. sind beträchtlich, derzeit aber bereits gut abdeckbar. Einen erheblichen Einfluss haben immer noch unterschiedliche Werksnormen und verfahrenstechnische Auslegungsparameter wie z.B. die Festlegung von Taupunkten. Dies kann einen erheblichen Mehraufwand bedeuten mit Auswirkungen bis hin zu größeren Fundamenten [2].

4 Das Ofensystem

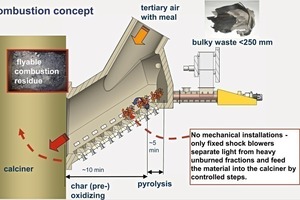

Polysius hat für grobstückige Abfallstoffe mit dem Step Combustor eine Brennkammer entwickelt, die Verweilzeiten für das Brenngut von bis zu 15 Minuten erlaubt. Das System verfügt über einen feststehenden geneigten Stufenrost, wobei der Vorschub mittels Luftkanonen erfolgt (Bild 8). Über die Brennkammer können bis zu 70 % des Kalzinatorbrennstoffs aufgegeben werden. KHD verwendet ebenfalls für RDF-Brennstoffe (refuse derived fuel) und andere Brennstoffe eine Brennkammer, die für Temperaturen größer 1200 °C ausgelegt ist. Von solchen Brennkammern wird zunehmend erwartet, dass geschredderter HCF-Abfall (high caloric fraction) < 300 mm eingesetzt werden kann, der nicht erst zu RDF-Material < 80 mm, wie für konventionelle Brennkammern, aufbereitet werden muss.

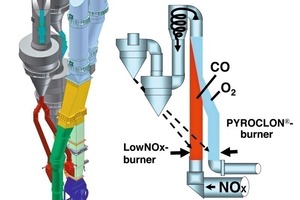

Durch Reduktionszonen und eine gestufte Verbrennung lässt sich mit modernen Kalzinatoren eine wirkungsvolle NOx-Minderung erreichen (Bild 9). Interessant dabei ist, dass heute von allen Anbietern praktisch ausschließlich Inline-Kalzinatoren verwendet werden. Bei Inline-Kalzinatoren geht die Ofenabluft neben der Tertiärluft vollständig durch den Kalzinator. Im Gegensatz dazu geht bei Separate-Line-Systemen die Ofenabluft direkt in den unteren Zyklonvorwärmer. Mit Inline-Kalzinatoren können Emissionslevel von < 500 mg NOx/Nm3 Abgas erzielt werden. Somit kann in vielen Fällen auf ein nachgeschaltetes SNCR-NOx-Minderungsverfahren (selective non-catalytic reduction) verzichtet werden.

Die typischen Wärmeverluste einer Ofenlinie mit 6-stufigen Wärmetauscher sind in Bild 10 veranschaulicht. Die Reaktionswärme macht mit 57,1 % den Hauptanteil aus, gefolgt von 20,7 % für Abgaswärmeverluste, die gfs. aber noch für Trocknungszwecke oder für die Stromgewinnung z.B. mittels WHR-Systemen (waste heat recovery) zur Verfügung steht [5]. Die Kühlerverluste in Höhe von 16,4 % haben hauptsächlich mit den Wärmeverlusten des Klinkers zu tun, der mit ca. 100 °C den Kühler verlässt. Die Abstrahlverluste (SHL = surface heat loss) des Drehrohrofens und des Vorwärmers/Kalzinators fallen mit 4,3 bzw. 5,0 % vergleichsweise niedrig aus. Als eingehende Wärmen werden die spezifischen Wärmen des Rohmehls und des Brennstoffs betrachtet. Dies reduziert z.B. bei einem Wärmeverbrauch von etwa 2930 kJ/kg clinker den Wärmeverbrauch um 3,6 %.

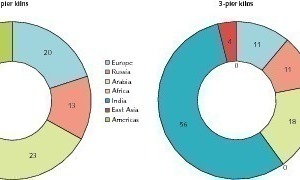

Infolge der etwa zu 95 % vollständigen Calzinierung im Vorwärmer und Calzinator, entfällt die Kalzinierzone im Ofen und der Drehrohrofen kann kleiner und somit kostengünstiger dimensioniert werden. Entsprechend haben 2-Stützen-Öfen mit L/D-Verhältnissen von 12–13 insbesondere im Bereich von kleinen und mittleren Ofenleistungen bis 6000 tpd eine große Bedeutung erzielt und werden teilweise seit über 10 Jahren mit kippbeweglichen Laufrollen und zahnkranzlosem Friktionsantrieb ausgeführt. Bei KHD ist das Verhältnis zwischen 2 und 3-Stützen-Öfen seit 2004 mit 53 zu 47 % leicht auf der Seite der 2-Stützenöfen. Interessant ist für die beiden Varianten aber die regionale Vorliebe (Bild 11). So kommen zuletzt in Amerika nur 2-Stützenvarianten und in Indien nur 3-Stützenvarianten zum Einsatz. Aufgrund der Sekundärbrennstoffe hat sich eher wieder ein Trend zu etwas längeren Drehrohröfen ergeben.

Moderne Rostkühler zeichnen sich noch stärker als die anderen Ofensystemkomponenten durch eine weitgehende Modulbauweise aus, um unterschiedliche Ofenleistungen und Fahrweisen zu ermöglichen [6]. Heutige Klinkerkühler werden ausschließlich als Rostkühler ausgeführt, weil dies neben der Sekundärluftentnahme für die Ofenverbrennungsluft eine Tertiärluftentnahme für den Kalzinator ermöglicht. Die Rostkühler liefern mit der rekuperierten Sekundärluft für den Ofen und der Tertiärluft für den Kalzinator bis auf die Brennerluft die gesamte Verbrennungsluft für das Ofensystem, müssen gleichzeitig aber die Schwankungen aus dem Drehrohrofen, das Lösen von Ansatzringen und andere Störungen im Brennprozess abpuffern, ohne diese über die Verbrennungsluft zu verstärken.

5 Die Brennertechnik

Um Brenner für unterschiedliche Sekundärbrennstoffe tauglich zu machen, wird erwartet, dass Sekundärbrennstoffe mit einer intensiveren und kompakteren Flamme als bei Primärbrennstoffen verbrennen. Dies setzt aber höhere Flammentemperaturen voraus, um eine möglichst vollständige Verbrennung zu erzielen ohne dabei allerdings die Klinkerqualität zu beeinflussen. Als Ergebnis von höheren Flammentemperaturen wird die thermische NOx-Bindung forciert, was aber ebenfalls zu vermeiden ist.Dabei sind die Parameter, die ein Hersteller für eine Brenneroptimierung zur Verfügung hat, nicht wirklich zahlreich [8]. Zum einen sind das die Art der Aufteilung der Luftströme, die Art der Drallerzeugung und die Art der Brennstoffaufgabe und Vermischung von Verbrennungsluft und Wirbelluft und natürlich sind da noch die Luftdrücke, die auch zur Brennereinstellung verwendet werden.

Betrachtet man die Ergebnisse von neuesten Brennerentwicklungen [z.B. 9–12] so wird deutlich, dass es die Hersteller geschafft haben, die verschiedenen, teilweise im Gegensatz zueinander stehenden Anforderungen in Einklang zu bringen. Von dem neuen Novaflam-Brenner (Bild 12) von Pillard wird beispielsweise berichtet, dass sich die Ofeneinlauftemperaturen sogar reduzieren lassen, die NOx-Bildung reduziert wird, die elektrische Energie für den Betrieb abnimmt, der Drehrohrofen stabiler gefahren werden kann, womit Betriebsunterbrechungen reduziert werden und letztlich der Brenner leichter einstellbar ist. Natürlich bedürfen solche Erfahrungsberichte eine Überprüfung. Generell ist aus den verschiedenen Berichten der führenden Hersteller aber abzuleiten, dass die Anforderungen komplizierter werden aber mit verbesserter Technik weitgehend erfüllt werden.

6 Ausblick

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

![Wärmeverluste einer Ofenlinie [1]](https://www.zkg-online.info/imgs/tok_4c2fe165a2a752fccf4df8e8c1f5055b/w300_h198_x155_y99_101530390_44cc4d6674.jpg)