Die Logistik zwischen Zementwerk und Distributionszentrum geschieht automatisch – oder auch nicht

Zusammenfassung: Vom Zementwerk muss der Zement auf verschiedene Distributionszentren verteilt werden. In diesen Zentren wird der Zementstaub mit Wasser und Kies zum Endprodukt verarbeitet und die Zementmischer werden beladen. Der Absatz pro Distributionszentrum variiert stark, da hier der Endkundenverkauf stattfindet, und das Personal vor Ort bestellt manuell neuen Zement beim Werk. Das Werk muss sehr flexibel reagieren und benötigt eine hohe Anzahl von LKWs für die Benachschubung der Distributionszentren. Orbit Logistics schneidert dafür eine Supply-Chain-Automatisierung nach Maß. Sie spart Zeit und Kosten und verringert Transporte im Dienst der Umwelt.

1 Einleitung

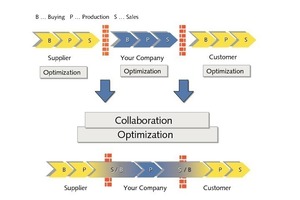

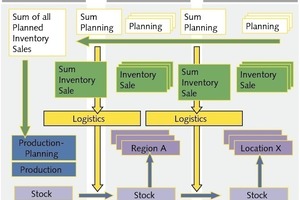

Die Zementindustrie hat wie kaum ein anderer Industriezweig mit großen Volumina und niedrigen Preisen zu kämpfen. Das bedeutet, dass die Logistik einen nicht unerheblichen Teil der Produktivität ausmacht. Eine schlechte oder auch bereits eine nicht optimale Logistik kann mitunter den gesamten Gewinn aus dem Produkt auffressen. Der Informations- und Datenstrom muss dabei unternehmensübergreifend fließen: „Insellösungen“ führen nicht zum gewünschten Erfolg (Bild 1).

Da es äußerst ineffektiv ist, fertig gemischten Beton über längere Strecken zu transportieren, richten die...

1 Einleitung

Die Zementindustrie hat wie kaum ein anderer Industriezweig mit großen Volumina und niedrigen Preisen zu kämpfen. Das bedeutet, dass die Logistik einen nicht unerheblichen Teil der Produktivität ausmacht. Eine schlechte oder auch bereits eine nicht optimale Logistik kann mitunter den gesamten Gewinn aus dem Produkt auffressen. Der Informations- und Datenstrom muss dabei unternehmensübergreifend fließen: „Insellösungen“ führen nicht zum gewünschten Erfolg (Bild 1).

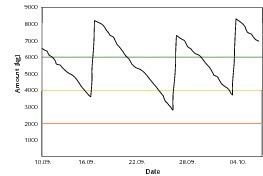

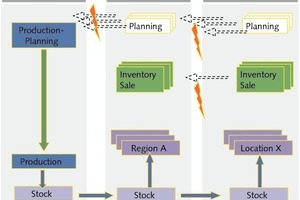

Da es äußerst ineffektiv ist, fertig gemischten Beton über längere Strecken zu transportieren, richten die Betonhersteller für gewöhnlich Distributionszentren ein. Diese werden von den Zementwerken mit trockenem Zement beliefert und mischen vor Ort die von den Kunden gewünschten Betonarten. So wird der Wasser- und Kiestransport auf ein Minimum reduziert und eine einwandfreie Qualität und Frische des Betons garantiert. Die Versorgung der Distributionssilos stellt hierbei die größte logistische Herausforderung dar. Zwischen dem Werk und den Abnahmestellen existieren keine Zwischenlager, d.h. Abnahmeschwankungen der Endkunden werden direkt übertragen. Der viel gefürchtete Peitscheneffekt wird hierdurch zwar ausgeschlossen, Endkundenverbräuche schlagen aber direkt auf das produzierende Werk durch (Bild 2). Es ist deshalb essentiell für die logistische Planung, einen möglichst genauen Überblick über die aktuellen Lagerbestände der einzelnen Distributionszentren zu haben. Weiterhin sind die Datensysteme der einzelnen Unternehmen oft nicht vernetzt oder verschiedene Datenformate verhindern die Integration und Nutzung der Informationen. Manuelle Übertragung kostet Zeit und birgt Fehlerquellen (Bild 3).

Diese Bestandsaufnahme erfolgt vielfach manuell. Ein automatisiertes System bringt hier viele Vorteile; insbesondere dann, wenn eine große Anzahl von Distributionszentren bzw. Silos verwaltet werden muss. Bei der manuellen Erfassung sind Fehler praktisch unvermeidbar, sei es durch undeutlich übertragene Faxe, verloren gegangene E-Mails oder unverständliche Telefonate, weil gerade eine Maschine in der näheren Umgebung läuft.

Eine Datenbank, die automatisch in zyklischen Abständen die Silostände abfragt und ihre Daten mit Warenwirtschaftssystemen, auch ERP-System genannt, austauscht, bringt in diesen Fällen eine immense Effizienzsteigerung. Systeme, die diese Funktionalität ermöglichen, bezeichnet man als lieferantengesteuertes Bestandmanagement bzw. Vendor Managed Inventory System oder kurz als VMI-System.

2 Lieferantengesteuertes Bestandmanagement

VMI-Systeme unterstützen den Disponenten aktiv bei seiner Arbeit. Je nach Integrationstiefe mit dem Warenwirtschaftssystem werden entweder die reinen Silobestände angezeigt oder in Abstufungen Bestellungen vorgeschlagen bzw. vollautomatisch erzeugt. Die Bestellvorschläge können entweder aufgrund von festen Alarmgrößen ausgelöst werden oder werden anhand von Planungsdaten und aktuellen Beständen berechnet. Da an den Distributionsstellen direkt an die Endabnehmer des Betons verkauft wird, ist eine Planung nur möglich, wenn diese Lieferungen vorher bestellt werden.

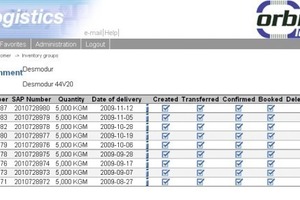

Die Implementierung eines VMI-Systems erfolgt stufenweise, wobei die einzelnen Stufen aufeinander aufbauen. Falls noch nicht vorhanden werden die zu überwachenden Silos mit Füllstandsmesseinheiten versehen (Bild 4). Für Zementstaub bieten sich verschiedene Radarmessverfahren an, die jeweils an die Silos angepasst werden. Im nächsten Schritt wird eine Remote Terminal Unit, kurz RTU, in nächster Umgebung zu den zu überwachenden Silos installiert. Diese RTU kommuniziert direkt mit der VMI-Datenbank. Die Möglichkeiten der Kommunikation sind hierbei vielfältig und werden je nach vorhandener Infrastruktur über Telefon, Internet oder Mobilfunk hergestellt. Sind die Daten einmal in der Datenbank, ergeben sich daraus viele neue Möglichkeiten der Analyse und somit positive Ergebnisse für effektives Füllstandsmanagement. Ein schneller Zugriff auf alle Planungs- und Bestelldaten über das Internet gewährleistet, zu jeder Zeit auf dem aktuellsten Informationsstand zu sein (Bild 5).

Die Disponenten können sich leicht einen Überblick über die Füllstände ihrer Silos in den einzelnen Regionen verschaffen. Im Idealfall werden diese übersichtlich nebeneinander graphisch dargestellt. Der nächste Integrationsschritt ist die Anbindung der VMI-Datenbank an das Warenwirtschaftssystem des Zementlieferanten. Diese Anbindung ermöglicht die vollautomatische Bestellung neuer Ware oder die Ein-Klick-Bestellung durch den Disponenten. Denkbar ist auch die Bestellung durch das Personal an den Verbrauchsstellen vor Ort, sie erfolgt komfortabel über die Webseite der VMI-Anwendung.

3 Stand der Technik

Die heutzutage gängigsten VMI-Lösungen sind Application Service Provider Lösungen und werden als sogenannte Hosted Solutions betrieben. Hierbei wird der gesamte Service ausgelagert, der Benutzer greift über ein Webinterface auf die Daten zu. Für die Zementfirma entfallen somit die eigene Entwicklung und die Pflege von installierten Programmen. Es wird lediglich ein internetfähiger PC benötigt. Die Infrastruktur und der Service werden vom Serviceprovider bereitgestellt. Diese Lösung ist ebenfalls vorteilhaft, wenn mehr als zwei Unternehmen beteiligt sind und durch eine unparteiische Institution – den Serviceprovider – Datensicherheit für alle Beteiligten garantiert werden kann. Diesen maßgeschneiderten Rundum-Service bietet zum Beispiel die Orbit Logistics AG, mit Niederlassungen in Deutschland, USA, Brasilien und China, an. Orbit Logistics hat Lösungen für Bulkwaren in Silos, sowie für verpackte Waren im B2B-Bereich im Programm. Die VMIPaketlösung von Orbit Logistics birgt eine Reihe von Vorteilen und ist auf unterschiedliche Einsatzgebiete anwendbar.

Durch die Füllstandmessung wird zu allererst eine genaue und ungefährliche Überwachung des Füllstands möglich. Raten, Klopfen oder gar der tägliche Aufstieg auf die Silos entfällt. Alle Füllstandsdaten stehen zu jeder Zeit allen Beteiligten zur Verfügung, ohne das Zutun eines weiteren Mitarbeiters. Der Disponent kann mit echten Daten planen. Falschlieferungen bzw. Überlieferungen werden vermieden. Das VMI-System macht selbständig Vorschläge für Lieferungen und erstellt direkt im Warenwirtschaftssystem die fälligen Bestellungen. Zu späte Bestellungen und daraus resultierende Express-Lieferungen können nahezu ausgeschlossen werden. Eingabefehler bei Bestellungen, wie z. B. Zahlendreher, werden durch die Automatik und Voreinstellungen unmöglich gemacht. Der Bestellvorgang wird vereinfacht und automatisiert, sodass es zu erheblichen Einsparungen in der Auftragsverwaltung kommt. Das papierlose Büro rückt somit ein Stück näher.

Neben der Verwaltung wird durch das bessere Informationsmanagement auch die Planung der Lkw-Routen vereinfacht. Da schon bei Abfahrt des Lkw sichergestellt werden kann, dass seine gesamte Ladung in das Silo passen wird, lassen sich Wartezeiten reduzieren und Stoßzeiten bzw. Nachtfahrten können eventuell vollständig vermieden werden, was wiederum zu Einsparungen in der Logistik führt.

Für die Zementproduktion können deutlich verbesserte Prognosen gestellt werden, da alle Füllstände in den Verkaufssilos bekannt sind und man somit direkt auf den zeitnahen Bedarf schließen kann. Produktionsstops werden besser abschätzbar und die vorzuhaltende Menge an Produkt kann optimiert werden. Während die Produktion normal läuft, können die Silobestände minimiert werden, um das gebundene Kapital zu reduzieren. Steht ein geplanter Stillstand an, hat man genügend Zeit, um die Silobestände kontinuierlich zu erhöhen. So hat man genügend Material für die Phase der Wartungsarbeiten zur Verfügung.

4 Fazit

Eine effektive Supply-Chain-Automatisierung beginnt mit der Siloüberwachung bei den Distributionszentren. Ziel eines effektiven Lieferkettenmanagements (Supply Chain Management) ist es, die gesamte Wertschöpfungskette in Hinsicht auf Qualität, Zeit und Kosten zu optimieren (Bild 6). Dadurch sind frühzeitigere, akkurate Bestellungen möglich, was wiederum Lkw-Routen für den Nachschub besser planbar macht, Lieferengpässe verhindert und zu weniger Schwerverkehr beiträgt. Insgesamt ermöglicht das System eine bessere Planbarkeit der Produktion von Zement. Der ungehinderte Informationsfluss in der Logistikkette erhöht die Profitabilität, reduziert Fehler und erhöht den Service an den Verkaufsstellen. Die Kosten für eine integrierte Supply-Chain-Automatisierung in der Zementindustrie belaufen sich auf fünf bis zehn Euro pro Tag und Silo.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.