Einsatz unter extremen klimatischen Bedingungen

1 Einleitung

In Zeiten, in denen zur Kostenminimierung eine hohe Produktivität bei einem schnellen Güterumschlag gefordert wird, kommt dem Be- und Entladen von Schiffen eine immer größere Bedeutung zu. Konstrukteure sind gefordert, immer flexiblere und kostengünstigere Maschinen herzustellen. Ein zusätzlicher Aufwand für Hersteller besteht bei Anlagen, welche unter unwirtschaftlichsten klimatischen und schwierigen geologischen Bedingungen optimale Leistungen erbringen müssen. Auch die SMB International GmbH sieht sich solchen Bedingungen ausgesetzt: In dem russischen Gebiet Uljanowsk wurde ein...

1 Einleitung

In Zeiten, in denen zur Kostenminimierung eine hohe Produktivität bei einem schnellen Güterumschlag gefordert wird, kommt dem Be- und Entladen von Schiffen eine immer größere Bedeutung zu. Konstrukteure sind gefordert, immer flexiblere und kostengünstigere Maschinen herzustellen. Ein zusätzlicher Aufwand für Hersteller besteht bei Anlagen, welche unter unwirtschaftlichsten klimatischen und schwierigen geologischen Bedingungen optimale Leistungen erbringen müssen. Auch die SMB International GmbH sieht sich solchen Bedingungen ausgesetzt: In dem russischen Gebiet Uljanowsk wurde ein neuer Hafen gebaut, entsprechende Hafenumschlagsanlagen sollen folgen. Die dynamische Entwicklung in Russland auch im Bereich des Schüttgutumschlags erhöht den Bedarf an effizienten Entlade- und Beladegeräten. Als ein führender Anbieter von derartigen Anlagen und der Auslandserfahrung wurde SMB beauftragt, einen Schiffsbelader für Zement im neuen Hafen zu konstruieren.

2 Geografische Lage

Das Gebiet Uljanowsk liegt im Bereich der mittleren Wolga, im zentralen Teil des europäischen Russlands. Die Fläche des Gebietes beträgt insgesamt 37 300 Millionen Quadratkilometer. Etwa 1,5 Millionen Menschen leben dort, davon etwa 700 000 im Zentrum. Charakteristisch ist das hohe Niveau der Berufsausbildung der Produktionsfachkräfte. Durch das Gebiet führen wichtige Flug-, Eisenbahn- und Autostraßen aus allen Teilen Russlands. Die Ausdehnung der Eisenbahnwege in der Gegend beträgt insgesamt 729 km. Längste Tradition hat jedoch der Transport auf dem Wasserweg. Die Ausdehnung der Wolga im Gebiet beträgt mehr als 200 Kilometer mit Zuflüssen in fünf Seen. Vor kurzem wurde hier ein neuer Hafen fertig gestellt. Gut entwickelte Rohstoffbasen machen diesen Landstrich aus. Die Vorräte der Bodenschätze sind von einer breiten Vielfalt mineralischer Reichtümer wie Erdöl, brennbarem Schiefer und Torf geprägt. Es existieren außerdem große Vorkommen an Zement, Bau-, Glas-, und Formsand, Blähton, Diatomit und Ziegelrohstoff. Die Landressourcen des Gebietes betragen zusammen 3,7 Mio. Hektar, davon sind 59 % landwirtschaftliche Nutzfläche. Die Fläche des Waldes beträgt 946 200 Hektar. Das Gebiet Uljanowsk befindet sich in einer Erdbebenregion der Stufe 3, die Umgebungstemperaturen schwanken zwischen 35 °C im Sommer und bis zu –39 °C im Winter bei einer Windstärke von maximal 108 km/h. Bei einem warmgemäßigten kontinentalen Klima fällt ein Niederschlag um die

620 mm im Jahr.

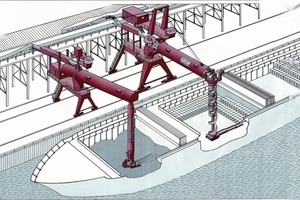

3 Kombinierter Schiffsbelader

Diesen klimatischen Bedingungen mussten die Experten von SMB mit einer standfesten und robusten Anlage gerecht werden, die den Wetter-Komponenten über Jahre hinaus trotzt. Förderunterbrechungen und Ausfälle würden zu erheblichen Mehrkosten führen. Bei der Wahl der Ausrüstung von Schiffsbeladern spielen unterschiedliche Parameter eine entscheidende Rolle, wie die Lage der Anlage, die Art der Produktzuführung oder der Beladedurchsatz. Das Unternehmen entschied sich für eine Kombianlage für Sack- (Bilder 1 und 2) und Schüttgut, die auf einer Höhe von 70 m über Normalnull aufgestellt wurde. Um möglichst flexibel bei der Beladung der Schiffe zu bleiben, installierte SMB einen verfahrbaren schienengeführten Belader (Bild 3). Die Kombination aus Bewegungen des Beladers entlang des Schiffes sowie die vertikalen und rotatorischen Bewegungen des Auslegers ermöglichen eine optimale Beladung unterschiedlichster Schiffstypen und -größen bei größtmöglicher Kostenersparnis. „Den harten materialtechnischen Anforderungen des Schüttguttransportes entsprechen wir, ebenso wie im Stückgutbereich, durch die Verwendung hochwertiger Komponenten und den hohen Qualitätsstandard der Fertigung. Das Ergebnis sind leistungsfähige Förderlösungen, die auf einen reibungslosen Langzeitbetrieb ausgelegt sind und mit minimalem Energiebedarf arbeiten“, erklärt Dipl. Ing. Andreas Wolf, Mechanical Engineer der SMB International GmbH. Das Beladungsprodukt ist der Zement PZ 500D0 nach GOST/3500 cm²/g sowie PZ400 D20 (20 % Additive, zum Beispiel Schlacke)/3000 cm²/g in Sackform oder Lose. Die Schüttdichte des als abrasiv, korrosiv und hygroskopisch beschriebenen Produktes beträgt 1,2 bis 1,5 t/m3 pro Kubikmeter bei einer maximalen Temperatur von 50 °C.

Bei der Sackbeladung wird das Material aus dem Lager einer Fabrik über ein 80 m langes Gurtförderband dem Belader zugeführt und erreicht zunächst den Bandschleifenwagen. Dieser bringt die Säcke über eine Gurtkurve und einem Portalförderband auf einen Mittendrehteller, der die Säcke auf ein weiteres Förderband auf dem Ausleger leitet. Von dort wandern die Säcke weiter zur Wendelrutsche, wo sie vertikal durch Gravitationskraft auf einen Drehteller eines Beladekopfes rutschen, der die Säcke auf ein teleskopisches Förderband des Beladekopfes führt. Durch das Heben und Senken des Auslegers über einen Windenantrieb in Verbindung mit einer Dreheinrichtung des Beladekopfes und seines teleskopischen Förderbandes kann jeder Bereich im Schiffsbauch erreicht werden, ohne das Schiff zu verholen. Hier werden die Säcke dann an der gewünschten Stelle in das Schiff geführt (Bild 4). Auf diese Weise werden je nach Bediener 2400 Säcke pro Stunde à 25, 40 und 50 Kilogramm pro Stunde auf ein Schiff geladen. Die gesamten Beladungsvorgänge bedient ein einzelner Operateur mit einer Funk-Fernsteuerung und zwei Personen, die die Säcke vom Förderband des Beladekopfes in den Bauch des Schiffes geordnet ablegen.

Bei der Beladung von Schüttgut erreicht dieses zunächst den Bandschleifenwagen, auf dem die Gurtkurve beiseite geschoben wird. Der lose Zement fällt dann auf das Portalband, wird zu einem Trichter gefördert, der sich im Zentrum des Auslegerdrehpunktes befindet und fällt auf das Auslegerband und anschließend in die Kaskadenrutsche. In dieser sind mehrere offene Konen in schräger Lage übereinander angeordnet, sodass der Zement in den Schiffsbauch „fließt“ um so zu vermeiden, dass sich der feine Staub absetzt oder sich Staubexplosionen bilden. Zusätzlich dienen Filter zum Abfangen des entstandenen Staubes an Übergabestellen. Diese werden, wenn sie voll sind, pneumatisch abgeklopft. Die Beladedurchsätze des Loseguts betragen 300 Tonnen in der Stunde. Die Energieversorgung geschieht über eine am Schiffsbelader befestigte Kabeltrommel, eine weitere aus Kupfer fungiert als Datenleitung. Die Kabel werden von einem Schacht, der am Kailängsband befestigt ist, abgerollt. Während des Verfahrens des Beladers wird Niederspannung in diesen eingeleitet, die von einem Low-Voltage-Transformator umgewandelt wird.

Der Stahlbau des Beladers wurde vor Ort in Sengilejew vorgenommen. Das Material ist sehr dick, um den klimatischen Gegebenheiten vor Ort gerecht zu werden. Deshalb wiegt der relativ kleine Belader ganze 250 t. Um die bewegliche Mechanik gegen Eis zu schützen und sie warm und geschmeidig zu halten, nutzen die Mechaniker entsprechende Fette und Öle für die Getriebe. Die Elektronik der Maschine konstruiert SMB in Deutschland. Bei den Motoren handelt es sich um Aggregate von SEW, Siemens und Loher, die Schaltschränke und Gehäuse stammen vom Unternehmen Rittal. In Quickborn wurden die einzelnen Komponenten gebaut. Anschließend wurde die Elektronik in Teilstücken angeliefert und vor Ort montiert. In den Bereichen Mechanik, Elektronik und Programmierung schickt das Unternehmen Experten, die vor Ort die verschiedenen Arbeitsgruppen koordinieren. Jegliche Beschriftungen und Schilder erfolgen in den Sprachen Deutsch/Russisch oder Russisch. „Durch die individuellen Anforderungen und die interessante Umgebung hat unser Team wieder wertvolle Erfahrungen hinzugewonnen. Das Projekt trug dazu bei, unsere Beziehungen zum russischen Markt zu intensivieren und weitere Kenntnisse über die Industriestrukturen zu gewinnen“, erklärt Dipl.-Ing. Andreas Heckel, Geschäftsführer der SMB International GmbH, abschließend.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.