100 Jahre MAAG Gear

FLSmidth MAAG GearMit Stolz blickt FLSmidth MAAG Gear auf ein Jahrhundert gemeisterter Herausforderungen zurück. Den Grundstein für den Erfolg legte der Gründer Max Maag: Seine 1910 entwickelte Zahnform wird auch heute noch weltweit angewendet.

100 Jahre im Überblick

100 Jahre im Überblick

Um 1930 gründete Maag-Zahnräder die ersten Auslandsfirmen in Italien und in Frankreich. Während der nächsten 50 Jahre entwickelte die Firma eine Reihe der erfolgreichen Zahnradmess-, hobel- und schleifmaschinen. Nach dem Zweiten Weltkrieg expandierte Maag-Zahnräder in die Zement- und Marineindustrie mit Pumpen-, Schwerlast- und Turbogetrieben.

In den 80er Jahren definierte die Geschäftsleitung eine neue Strategie. Mit der Übernahme von Firmen der Umformtechnik investierte sie in einen neuen Markt. Das damals verlustbringende Werkzeugmaschinengeschäft wurde still gelegt und die verbleibenden Bereiche Getriebe und Pumpen in eigenständige Firmen – Mag Gear und Maag Pump Systems – überführt. Diese Strategie ging nicht auf und Maag Gear wurde 1997 an FLSmidth verkauft. Um die Produktionskapazitäten zu erweitern und verstärken kaufte MAAG die Getriebeproduktion von ABB in Polen im Jahr 2000. Und um das Produktangebot zu vergrößern übernahm Maag 2011 die italienische Firma Darimec. Seither entwickelt, produziert und wartet FLSmidth MAAG Gear Zahnräder, Getriebe und Antriebssysteme für die Zement- und Mineralindustrie.

Meilensteine in 100 Jahren MAAG

1910 – Die Maag-Verzahnung. Diese Zahnform greift genauer, ist resistenter und dadurch wirtschaftlicher. Sie wird bis heute verwendet.

1913 – Eine mit Tastdiamanten regulierte Zahnradschleifmaschine für die Automobilindustrie, dank welcher die Getriebe der Automotoren regelmäßiger und schneller liefen. Diese Zahnradschleifmaschine bewährte sich über 70 Jahre.

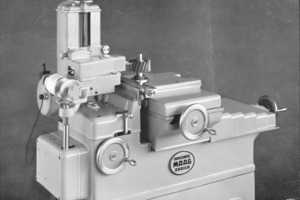

1939 – Die PH-60 (Bild 2) war die erfolgreichste je von Maag-Zahnräder gebaute Zahnradmessmaschine. Bis zur Produktionseinstellung 1981 lieferte die Firma weltweit 1260 Einheiten an Kunden. Einige sind bis heute im Einsatz.

1949 – Die HSS-360 Zahnradschleifmaschine konnte Zahnräder bis zu einem Durchmesser von 3600 mm und einem Gewicht bis 25 t bearbeiten. Damit war sie die damals größte Zahnradschleifmaschine der Welt.

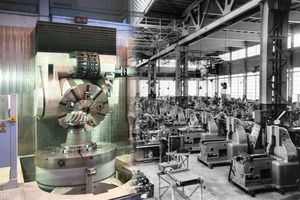

1966 – Eine außerordentliche Pionierleistung war die Konstruktion des ersten zweistufigen Hochleistungsplanetengetriebes – genannt CPU– für den Antrieb von Horizontalmühlen in der Zementindustrie (Bild 3). Planetengetriebe laufen viel zuverlässiger als die alternativen Parallelwellengetriebe. Die beiden ersten gelieferten CPU sind nach 265 000 Betriebsstunden und bald 50 Jahren noch immer im Einsatz.

1983 – Maag-Zahnräder lieferte den ersten WPU – ein zweistufiges Planetengetriebe – für eine Vertikalmühle. Der größte WPU wiegt 190 Tonnen und leistet 5346 kW.

2007 – MAAG Gear stellte ihr einzigartiges dreistufiges Planetengetriebe WPV mit Drehmomentverzweigung vor. Die Drehmomentverzweigung ermöglicht, dass ca. 25 % der Leistung direkt über die Planetenachsen der zweiten Stufe in den Abtriebsflansch geleitet wird. Das Konzept des dreistufigen Getriebes war die Antwort auf die immer grösser werdenden Mühlen. Der größte MAAG WPV wiegt 220 Tonnen und ist für eine Leistung von fast 8 Megawatt konstruiert.

2011 lancierte FLSmidth MAAG Gear ein neues Antriebskonzept für Vertikalmühlen: Der MAAG CEM Drive (Central Electrical Motor) vereint die Vorteile der bewährten MAAG Getriebetechnologie mit einem neu entwickelten Motor in einem Gehäuse.

Ein neues Jahrhundert bricht an

Verzahnte Kompetenz

FLSmidth MAAG Gear stellt sich, als globales Technologiezentrum für kundenspezifische Antriebslösungen, ganz in den Dienst der Zement- und Mineralindustrie. Um den Kunden bestmögliche Qualität zu einem wettbewerbsfähigen Preis zu bieten, muss das gesamte Spektrum der Schlüsselprozesse in der Getriebefertigung, im Wesentlichen die Wärmebehandlung von geschmiedeten Stahlrohlingen, das Vorbearbeiten der Zahnräder, das Fertigbearbeiten von Verzahnung und Lagerstellen sowie die Montage und interne Qualitätskontrollen beherrscht und auf einander abgestimmt sein. Die Investitionen in Bearbeitungszentren von DEPO und Klingelnberg zur Fertigung hochpräziser Komponenten für die Antriebstechnik spielen eine wichtige Rolle bei der Erreichung dieses Ziels. Die Inbetriebnahme der Klingelnberg GMC 160 und DEPO V3520 erfolgte im Herbst 2012.

Diese Verzahnungsteile werden jedoch nicht nur in den eigenen Produkten wie Getriebe für horizontale und vertikale Mühlen, Walzenpressen oder in Untersetzungsgetrieben für Schaufelradbagger und Förderbänder eingesetzt. FLSmidth MAAG Gear nutzt seine Fähigkeiten und Kapazitäten auch zum Bau von Getriebe- und Kegelradsätzen für Gyratory- und Kegelbrecher, für die bekannten ABONTM Sizer, Eindickungs- und Flotationszellen sowie andere Getriebeanwendungen in der Zement- und Mineralindustrie. Es können Planetenräder, Sonnenritzel, -Kegelräder, Zahnkränze mit Innen- oder Aussenverzahnungen und viele andere verzahnte Teile hergestellt werden. Je nach Ausführung, Anwendung und Kundenwunsch werden dieser Teile mit Gerade-, Schräg- oder Pfeilverzahnung sowie jeder anderen Art von Verzahnung hergestellt. Aufgrund der Vielfalt der Verzahnungsteile, gepaart mit dem umfassenden Know-how des Unternehmens, kann FLSmidth MAAG Gear den Kunden ein komplettes Antriebssystem aus einer Hand bieten.

Um den durchgängigen Prozess, von der Konstruktion bis zur Fertigung, sicher zu stellen, wurde das GMC 160 Bearbeitungszentrum in das KIMoS-System integriert. Dadurch können die Designdaten direkt in der CNC-Steuerung des GMC 160 verarbeitet werden. Das Bearbeitungszentrum GMC 160 zeichnet sich u. a. durch folgende besondere Eigenschaften aus:

Flexibles Bearbeiten von Spiralkegelrädern und Ritzeln mit Zyklo-Palloid-Verzahnung.

Hartfeinbearbeitung von Spiralkegelrädern mit dem Klingelnberg HPG-S-Schälverfahren

Digitale Antriebstechnologie mit höchster Präzision und Wiederholbarkeit

Werkstückträger mit hydrostatischem Direktantrieb

Qualitativ hochwertige Zahnrad- und Zahnradoberfläche, bis Qualität 4 nach DIN 3965 (nach dem Hartschneiden)

Die mit dem Fräszentrum zur Verfügung stehenden Bearbeitungsverfahren erlauben die Fertigung verschiedener Arten von Kegelrädern in Gerad-, Schräg-, Zyklo-Palloid- und anderen Verzahnungsarten. Die Fertigungskapazitäten beschränken sich allerdings nicht auf Kegelräder; auch das Fräsen einer Vielfalt von Außen- und Innenzahnrädern ist möglich.

Mit diesen beiden Maschinen konnte die Produktpalette vervollständigt werden, so dass FLSmidth MAAG Gear alle Schlüsselprozesse in der Fertigung von Zahnrädern im eigenen Haus abdecken kann.

In der Vergangenheit war FLSmidth MAAG Gear bei der Bereitstellung von Kegelradsätzen auf seine Zulieferer angewiesen und musste daher bei besonders hoher Nachfrage bisweilen Wartezeiten von bis zu 18 Monaten in Kauf nehmen. Heute fertigt FLSmidth MAAG Gear nicht ganz ohne Stolz seine eigenen einsatzgehärteten Kegelradsätze nach höchsten Qualitätsmaßstäben für den jeweiligen Durchmesserbereich. Die Qualität der Verzahnungsteile wird durch Einsatz der modernsten Klingelnberg Messmaschine P250 sowie der Klingelnberg Zahnradmessmaschine T200 überprüft und sichergestellt. Die Fertigung von Kegelrädern läuft wie folgt ab:

Ein Stahlrohling, im Wesentlichen ein Zylinder mit Loch, wird bestellt.

Dieser Rohling wird durch Schmieden gehärtet. Das angewendete Verfahren zur Erreichung des gewünschten Härtegrades ist ähnlich der Herstellung von Schweizer Armee-Taschenmessern oder japanischen Schwertern, die für ihre hohe Qualität bekannt sind.

Im nächsten Schritt wird der Stahl vorbearbeitet, gedreht, gebohrt und gefräst. Dies verleiht ihm die Außenkontur, die bereits der Form eines Kegelrads entspricht (Bild 6).

Dann geht es in eines der Kegelrad-Bearbeitungszentren, wo die Zähne grob vorbearbeitet werden (Bild 7).

Beim anschließenden Einsatzhärtungsverfahren werden nur die gewünschten Teile des Werkstückes gehärtet. Teile, die ihre ursprüngliche Härte beibehalten sollen, werden geschützt (Bild 8).

Im weiteren Verlauf werden die Oberflächen gedreht und geschliffen.

Im letzten Schritt des Herstellungsverfahrens erfolgt das abschließende Hartfeinbearbeiten der Verzahnung (Bild 9).

Jetzt wird der fertige Kegelradsatz getestet und mit der Klingelnberg T200 und P250 gemessen (Bild 10).

Schließlich wird das Kegelrad überprüft und das Freigabeformular unterzeichnet.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.