Explosionsschutz für die Entstaubung von Kohlemahlanlagen

Zusammenfassung: Der Stand der Technik für die Entstaubung von Kohlemahlanlagen wird durch Explosionsschutzmaßnahmen, Filtrationsleistung und Anlagendesign bestimmt. Für den sicheren Betrieb einer Anlage ist bei Auslegung und Fertigung auf geprüfte und zertifizierte Konzepte und Anlagenkomponenten zurückzugreifen. Hiervon betroffen sind bei explosionsgeschützten Anlagen immer die Festigkeit der Anlage, die Explosionsentlastung und die Explosions-Entkopplungssysteme. Aber auch die betriebswirtschaftliche Seite einer Entstaubung mit dem Ziel eines minimalen Filterwiderstandes und eines schlanken Designs definiert den Stand der Technik. Intensiv-Filter und Thorwesten Vent haben durch ihre jahrelangen Erfahrungen und Weiterentwicklung im Bereich der Entstaubung von Kohlemahlanlagen den Stand der Technik umgesetzt.

1 Einleitung

Nach wie vor gilt Kohle als wichtigster Brennstoff bei der Zement-, Kalk- und Gipsherstellung. In der deutschen Zementindustrie beträgt der Anteil am gesamten thermischen Energiebedarf - trotz des vermehrten Einsatzes von Sekundärbrennstoffen - noch immer rund 40 % (36,6 Mio. GJ/a) [1]. Dieser Wert hat sich in den letzten Jahren stabilisiert und es ist eher mit einem steigenden als mit einem fallenden Trend zu rechnen. Weltweit ist Kohle als Brennstoff in der Zementindustrie wesentlich stärker vertreten, da Sekundärbrennstoffe weniger zum Einsatz kommen und Kohle als preiswerter...

1 Einleitung

Nach wie vor gilt Kohle als wichtigster Brennstoff bei der Zement-, Kalk- und Gipsherstellung. In der deutschen Zementindustrie beträgt der Anteil am gesamten thermischen Energiebedarf - trotz des vermehrten Einsatzes von Sekundärbrennstoffen - noch immer rund 40 % (36,6 Mio. GJ/a) [1]. Dieser Wert hat sich in den letzten Jahren stabilisiert und es ist eher mit einem steigenden als mit einem fallenden Trend zu rechnen. Weltweit ist Kohle als Brennstoff in der Zementindustrie wesentlich stärker vertreten, da Sekundärbrennstoffe weniger zum Einsatz kommen und Kohle als preiswerter Energieträger auch lokal vorliegt. Insbesondere in Ländern wie Indien, China und in Südostasien ist in den nächsten Jahren aufgrund des Baubooms ein starker Anstieg im Zementabsatz und damit bei der Kohleverbrennung zu erwarten.

Aufgrund der immer größer werdenden Kapazitäten der Ofensysteme sind auch die Baugrößen der Kohlemühlen in den letzten Jahren stark gewachsen. Die Entstaubungsanlagen müssen Volumenströme von teilweise weit über 250 000 m³/h bei gleichzeitig erhöhten Umweltauflagen entstauben können. Die aktuellen Staubemissionswerte liegen in Europa bei 20 mg/m³ i.N. Der Trend zu diesem Wert ist auch weltweit zu beobachten. Schlauchfilter von Intensiv-Filter erzielen Reingaswerte von deutlich unter 10 mg/m³ i.N. ohne zusätzliche Maßnahmen.

Für eine effiziente Verbrennung der Kohle muss diese entsprechend fein gemahlen und getrocknet werden. In der Regel werden für die Vermahlung Vertikalmühlen eingesetzt. Die Trocknung erfolgt über dem der Mühle zugeführten direkt beheizten Abgasvolumenstrom eines Brenners, mit dem die Kohle nach ihrer Vermahlung aus der Mühle und über eine Entstaubungsanlage geführt wird. In der Entstaubungsanlage wird die Kohle aus dem Trägergas abgeschieden und in die Feinkohlesilos des Verbrennungssystems dosiert. Stand der Technik für Entstaubungsanlagen nach Kohlemahlanlagen sind heute Jet-Pulse-Schlauchfilter. Sie verfügen über hohe Abscheidegrade und damit reduzierte Produktverluste bei gleichzeitig niedrigen Betriebskosten. Elektrofilter werden aus sicherheits- und umwelttechnischen Gründen nicht mehr eingesetzt.

Als brennbarer, feingemahlener Staub bildet Kohle dispergiert in Luft bzw. Abgas mit ausreichendem Sauerstoffanteil ein explosives Gemisch. Auch wenn die Kohlevermahlung in der Regel unter inerten Bedingungen verläuft, so sind doch unter Start- und Stillsetzbedingungen sowie bei Störfällen mit der Überschreitung der zulässigen Sauerstoffkonzentrationen zu rechnen. In der Zementindustrie stehen nicht, wie z. B. in der Stahlindustrie, ausreichende Inertgase aus dem Prozess zur Verfügung, so dass eine zusätzliche Inertisierung der Anlage nicht möglich oder nur durch sehr kostenintensive Maßnahmen realisiert werden kann. Die Sicherheit der Anlage muss deshalb durch konstruktive Explosionsschutzmaßnahmen umgesetzt werden. Hierbei werden alle Anlagenkomponenten (Mühle, Rohrleitung, Filter) druckstoßfest für einen reduzierten Explosionsdruck ausgeführt und mit Entkopplungssystemen und Entlastungsorganen ausgerüstet.

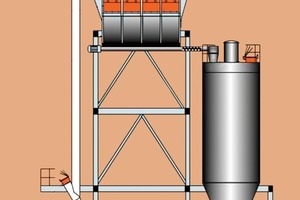

Im vorliegenden Artikel werden die Auslegung und die sicherheitstechnischen Anforderungen an die Entstaubung von Kohlemahlanlagen nach dem heutigen Stand der Technik vorgestellt (Bild 1). Ferner werden die Betriebswirtschaftlichkeit von Entstaubungsanlagen und der Umbau von Altanlagen betrachtet.

2 Jet-Pulse-Schlauchfilter mit konstruktiven

Explosionsschutzmaßnahmen

Während Mühlen für die Kohlevermahlung eine Druckstoßfestigkeit von 3 bis 8 bar aufweisen, werden Schlauchfilter aufgrund ihrer Größe für einen reduzierten Explosionsdruck von 0,4 bar ausgelegt. Der Nachweis der Festigkeit ist gemäß VDI 2263, Blatt 3 [2] bzw. DIN EN 14460 [3], welche in den wesentlichen Anforderungen übereinstimmen, zu erbringen. Danach kann die Festigkeit durch vorgeschlagene Normen (AD 2000, DIN EN 13445) berechnet und mit einer Druckprüfung bestätigt oder alternativ durch eine Explosionsprüfung an einem Prototyp nachgewiesen werden. Eine Berechnung ist aufgrund der rechteckigen Geometrie eines Schlauchfilters bzw. eine Druckprüfung, durch die Größe des Filters und des Prüfungsaufwandes, nicht möglich. Es bleibt deshalb nur die Explosionsprüfung an einem Prototyp. Diese ist zwar aufwändig, jedoch können die Ergebnisse bei modular aufgebauten Schlauchfiltersystemen auf verschiedene Baugrößen übertragen werden. Im Ergebnis der Prüfung, die mit einem Faktor von 1,1 der angestrebten Druckstoßfestigkeit durchgeführt wird, darf eine permanente Verformung, aber kein Bersten des Prüflings auftreten. Die Explosionsprüfung muss mit der explosionsfähigen Atmosphäre, für die das Gerät bestimmungsgemäß verwendet wird oder unter einer Prüfatmosphäre mit ähnlichen sicherheitstechnischen Eigenschaften (maximaler Explosionsdruck, maximaler Explosionsdruckanstieg) durchgeführt werden.

Intensiv-Filter hat zwei seiner Filterbaureihen (geschraubte und geschweißte Variante) durch eine zertifizierte Prüfstelle (BVS, Exam BBG Prüf- und Zertifizier GmbH, beides heute Dekra Exam GmbH) erfolgreich einer Explosionsprüfung unterzogen, ohne dass eine Verformung der Prüflinge sichtbar wurde. Bild 2 zeigt die Prüfung des Intensiv-Filter CombiJets bei der Entlastung einer Explosion.

Die notwendige Entlastungsfläche zur Ableitung des Drucks aus dem Filter wird nach VDI 3673 [4] bzw. DIN EN 14491 [5] berechnet. Die Größe der Entlastungsfläche wird durch die Druckstoßfestigkeit und das zu entlastende Volumen des Filters, den staubspezifischen Kenndaten maximaler Explosionsdruck (pmax) und der Druckanstiegsgeschwindigkeit (KSt-Wert) sowie dem Ansprechdruck des Entlastungsorgans bestimmt. Bei Aufstellung des Filters innerhalb eines Gebäudes sind über druckstoßfeste Deflektoren die Druckwelle und Explosionsflammen aus dem Gebäude zu leiten.

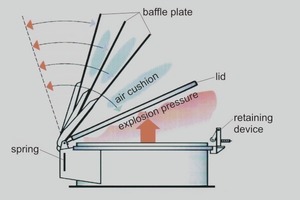

Aufgrund ihrer Vorteile werden bei Schlauchfiltern für Kohlemahlanlagen selbstschließende und wieder verwendbare Explosionsklappen eingesetzt. Bei der von Thorwesten Vent GmbH entwickelten Luftkissen-Explosionsklappe öffnet die Verschlußklappe bereits bei einem Ansprechdruck von 0,05 bar und schwenkt gegen die bewegliche Aufprallplatte. Da sich ein Luftkissen zwischen Verschlussdeckel und Aufprallplatte aufbaut, nimmt die kinetische Energie des Verschlussdeckels ab und wird wieder unbeschädigt in seiner Ausgangslage geschlossen (Bild 3). Durch das sofortige Wiederverschließen der Entlastungsfläche wird ein Sauerstoffeinbruch in den Prozess verhindert. Folgebrände oder Sekundärexplosionen werden vermieden und die Anwendung einer Stützinertisierung ermöglicht. Ein Austausch des Entlastungsorgans, wie es bei Berstscheiben erforderlich ist, entfällt und die Anlagenverfügbarkeit wird aufrechterhalten.

Beim Einbau von Entlastungsorganen ist auf eine freie Abführung der Explosionsdruckwellen und Flammenfronten sowohl innerhalb als auch außerhalb des Filters zu achten. Damit die Filterschläuche die Entlastungsfläche bei der Entlastung nicht verschließen, ist ein ausreichender Abstand zwischen Schläuchen und Entlastungsfläche einzuhalten und ein entsprechendes Rückhaltesystem für die Schläuche vorzusehen. Außerhalb der Anlage ist der Bereich vor und unterhalb der Entlastungsfläche freizuhalten. Die Reichweite der Flammen kann bis 50 m betragen; die Druckwelle kann in einem Abstand von 10 m noch über 200 mbar liegen.

Die eingesetzten Entlastungsorgane müssen den Anforderungen der DIN EN 14797 entsprechen und gemäß ATEX-Richtlinie 94/9/EG als Sicherheitsorgane zertifiziert sein.

Festlegungen zur Fertigung von druckstoßfesten Anlagen sind in der DIN EN 14460 beschrieben. Die gewählten und zugelassenen Werkstoffe müssen die mechanischen, thermischen und chemischen Anforderungen hinsichtlich Auslegung und Betrieb des Filters erfüllen. Schweißarbeiten dürfen nur von zugelassenen und zertifizierten Schweißern durchgeführt werden. Hiervon betroffen sind auch der Zusammenbau und die Errichtung der Anlage Vorort. Die bei der Druckentlastung auftretenden Rückstoßkräfte sind bei der Auslegung der Filterunterstützungskonstruktion zu berücksichtigen.

3 Explosionsentkopplungssysteme bei Kohlemahlanlagen

Im Falle einer Explosion kann es zur Explosionsübertragung über alle bestehenden Verbindungen (Förderwege, Rohrleitungen, Öffnungen) zwischen Anlagenkomponenten und in die Umgebung kommen [6]. Durch die Explosion werden Staub und Gas vorkomprimiert und die Turbulenzen verstärkt. In der nachgeschalteten Anlage (z. B. Filter nach Mühle) verursacht die daraus resultierende Flammenstrahlzündung eine wesentlich stärkere Explosion, die von den vorgesehenen Explosionsschutzsystemen des einzelnen Anlagenteils nicht kompensiert werden kann. Aus diesem Grund sind geeignete Explosionsentkopplungsmaßnahmen mit den anlagenspezifischen Explosionsschutzmaßnahmen zu kombinieren [7].

Entkopplungssysteme werden in der DIN EN 15089 beschrieben. Ziel der Entkopplung ist die Ausbreitung einer Explosionsdruckwelle und einer Flamme über Verbindungskanäle zu verhindern bzw. in Kombination mit den Explosionsschutzmaßnahmen an der Anlage auf ein unbedenkliches Maß zu reduzieren.

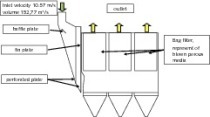

Bei Entstaubungsanlagen von Kohlemühlen sind Entkopplungsmaßnahmen an der Rohrleitung zwischen Mühle und Filter sowie zwischen Produktaustrag des Filters und Feinkohlesilo vorzusehen. Während die Entkopplung des Produktaustrags durch eine druckstoßfeste und flammendurchschlagsichere Zellenradschleuse gelöst werden kann, bedarf es bei der Rohrleitung einer genaueren Betrachtung der Rohrleitungsführung und -dimensionen. Angesichts des großen Durchmessers der Rohrleitung eignen sich Entkopplungsmaßnahmen, wie in DIN EN 15089 beschrieben, jedoch nicht. Entlastungsschlote (Bild 4) bieten hier eine Alternative. Der Schlot besteht aus einem Rohrsystem mit Entlastungseinrichtung (z. B. Berstscheibe oder Explosionsklappe). Die Entkopplung wird durch eine Änderung der Strömungsrichtung von ca. 150 ° bis 180 ° bei gleichzeitiger Druckentlastung durch Öffnen der Entlastungseinrichtung erzielt. Zwar kann eine neue Zündung nicht immer zuverlässig verhindert werden, aber im seltenen Falle einer Flammenübertragung kann die Flammengeschwindigkeit und der Explosionsdruck auf ein Minimum reduziert werden. Damit wird eine Flammenstrahlzündung und ein überhöhter Explosionsdruck ausgeschlossen, so dass die vorgesehenen konstruktiven Explosionsschutzmaßnahmen der nachgeschalteten Anlage ausreichen um diese zu schützen [6]. Darüber hinaus entkoppeln Explosionsschlote in beide Richtungen eine Anlage – von Mühle zu Filter beziehungsweise Filter zu Mühle.

Besondere Beachtung ist der Rohrlänge zwischen Mühle und Filter zu schenken. Aufgrund der bodennahen Anordnung der Mühle und der Positionierung des Filters oberhalb der Feinkohlesilos beträgt die Rohrlänge zwischen Kohlemühle und Filter in der Regel 50 bis zu 100 m. Bei einer Explosion in der Mühle setzt sich die Explosion in der Rohrleitung zum Filter fort. Wegen der erhöhten Druckstoßfestigkeit der Mühle besitzt das Staub-Gas-Gemisch einen hohen Kompressionsgrad und starke Turbulenzen. Mit zunehmender Rohrlänge beschleunigt sich die Flammenfront und der Explosionsdruck steigt bis auf ein Vielfaches des Ausgangsdrucks in der Mühle an. Ein einzelner Explosionsschlot am Eintritt des Filters würde diese Kräfte nicht aufnehmen können und auch nicht seine Funktion erfüllen, d.h. die Vermeidung der Flammenstrahlzündung in das Filter. Aus diesem Grund ist entweder die Mühle selbst zu entlasten, was aus baulichen Gründen nur schwer umzusetzen ist, oder es erfolgt eine zusätzliche Entlastung durch eine Entlastungseinrichtung unmittelbar hinter der Mühle in der Rohrleitung zum Filter (Bild 5). Das mehrstufige Entkopplungssystem Vent# 1+2 wurde von Thorwesten Vent durch eine Vielzahl von Explosionsprüfungen validiert und ist als Schutzsystem nach Atex 94/9/EG zertifiziert.

4 Energieeffiziente Entstaubungstechnik für Kohlemahlanlagen

Bei einer ganzheitlichen Betrachtung des Wirkungsgrads einer Feuerungsanlage sind neben der Verbrennungseffizienz der Feuerung auch die indirekten Energieverbräuche zu berücksichtigen. Bei Jet-Pulse-Filtern trägt mit über 80 % die Ventilatorleistung zum Energieverbrauch des Entstaubungsprozesses bei. Da das Produkt aus Volumenstrom und Druckverlust der Anlage die erforderliche Leistung des Ventilators darstellt und der Volumenstrom verfahrensbedingt vorgegeben ist, wird der Druckverlust eines Filters zur Stellschraube der Energieeinsparung.

Der größte Anteil des Druckverlustes eines Schlauchfilters wird durch den Filterkuchen und die irreversible Partikeleinlagerung in das Filtermedium verursacht. Beide Bedingungen sind von der Kuchenbeschaffenheit (Dicke, Kuchenkompression, Porosität), den Staub- und Gaseigenschaften (Staub-, Gasdichte, Partikelform, Agglomerationsverhalten, Feuchte, etc.), sowie den Eigenschaften des Filtermediums (Oberflächenbeschaffenheit, Fasertiter, Homogenität, Porengröße und -verteilung, u. a.) abhängig [8].

Unter Berücksichtigung dieser Bedingungen bietet Intensiv-Filter unter dem Namen ProTex ein spezielles Filtermedium an, welches sich durch eine optimierte Oberflächenfiltration auszeichnet. Durch Einsatz von Mikrofasern an der Anströmseite mit einem Titer < 1,5 dtex kann sowohl der Restdruckverlust als auch der initiale Gradient der Druckverlustkurve reduziert werden. Der Gesamtdruckverlust der Anlage wird bei gleichzeitig hohen Abscheidegraden signifikant gesenkt.

Für den Einsatz in Filtern für Kohlemahlanlagen steht bereits das auf Polyester basierende ProTex PES zur Verfügung, welches auch mit einem zusätzlichen Hydrolyseschutz ausgerüstet werden kann. Filtermedien aus Polyacrylnitril (PAN) bzw. PES/PAN-Mischvliese, wie häufig in Kohlemahlprozessen eingesetzt, befinden sich hinsichtlich der ProTex-Eigenschaften zurzeit in der Validierung.

Eine weitere Steigerung der Energieeffizienz ist durch die Verkürzung der Zykluszeit erreichbar. Unter dem Begriff Three E (Enhanced Energy Efficiency) ist dieses Verfahren von Intensiv-Filter konzipiert worden und wird bei neuen Filteranlagen oder im Upgrade von Altanlagen implementiert. In Verbindung mit ProTex-Filtermedien konnte im Technikum ein um den Faktor 4 reduzierter Druckverlust über Roh- und Reingasseite des Filters nachgewiesen werden [8]. In der Praxis wird eine Reduzierung des Energieverbrauches von mind. 20 % erwartet.

Die auf < 150 s verkürzte Zykluszeit sorgt darüber hinaus für eine Erhöhung der Betriebssicherheit des Filters. Durch das kontinuierliche Abreinigen der Schläuche vom Kohlenstaub, wird die Staubkonzentration im Filter und damit die Explosionswahrscheinlichkeit und die Brandgefahr auf ein Minimum reduziert. Durch die eingesetzte Mikrofaser wird die Festigkeit der Schläuche erhöht und ihre Lebensdauer gewährleistet.

Kohlemahlanlagen mit Standzeiten von über 15 Jahren verfügen über eine aufwändige Entstaubungsanlage bestehend aus Sichter, Zyklon und nachgeschaltetem Jet-Pulse-Filter. Der Energieaufwand zur Überwindung der Druckverluste und zum Betrieb der Anlagenkomponenten ist erheblich und das bestehende Sicherheitskonzept entspricht nicht mehr dem Stand der Technik.

Im Zuge der Kapazitätserhöhung der Anlage, z. B. durch Erweiterung der Mühlen, aber auch zur Anpassung des Sicherheitskonzeptes an die heutigen Standards, werden an Altanlagen aufwändige Umbauten geplant. Hier lohnt sich mit Fokus auf die Energieeffizienz und die Sicherheit, eine Gesamtbetrachtung der Anlage. In den meisten Fällen können Zyklone und Stützventilatoren aus dem System genommen werden und durch eine Erweiterung des bestehenden Jet-Pulse-Filters kompensiert werden. Die Sicherheit der Gesamtanlage wird deutlich erhöht, da die Anzahl an erforderlichen Schutzsystemen durch die Reduzierung der Anzahl an Anlagenkomponenten verringert wird.

Intensiv-Filter und Thorwesten Vent haben ein Konzept entwickelt, bei dem Betriebs- und Investitionskosten deutlich gesenkt, die Sicherheit der Anlage erhöht und die Vorgaben der Atex-Richtlinien erfüllt werden.

tab ZKG KOMBI Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

tab ZKG KOMBI Study Test

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.

Es handelt sich hierbei um ein Testangebot. Es berechtigt zu keinem gültigen Abonnement und steht hier rein für Testläufe. Bitte diesem Prozess nicht folgen.